低温余热发电系统板式蒸发器过热度控制策略研究

王 正,王艳伟

(沈阳工业大学 电气工程学院,沈阳 110870)

0 引言

近些年来,伴随着现代科技的飞速发展和人民生活水平的不断提高,能源和资源的需求量日益增大,如何有效节约和利用能源变得尤为重要。据统计[1]:在人类利用的热能中,有近50%最终以低品位废热直接排放,不仅浪费了大量能源,还对我国环境造成了严重的污染。余热发电技术利用废烟、废气、废液等工业余热或可燃物质作热源,来产生蒸汽,带动涡轮机进行发电,不仅节约能源,而且有利于环境保护。

目前,比较成熟的余热发电技术是新工质有机朗肯循环余热发电技术,并且已经在美国、德国等少数发达国家形成系统产品投入使用。其中余热发电均为中低温参数,以有机工质来代替水通过有机工质与低品位热能的换热推动涡轮机旋转发电的朗肯动力循环。其中,Curran,Badr,Giampaol等人[2-3]在对有机朗肯循环的设计、运行以及有机工质选择方面进行了较深入的研究并取得了很好的效果。通过对有机朗肯循环热力系统及工作效率的分析,确定了循环参数,研究了8种常用的氟利昂动力黏度状况,进而将低品位有机朗肯循环余热发电技术推向了一个全新的层次。

国内对余热发电技术的研究还在不断深化,尤其对200℃左右的低温余热进行换热性能系统的研究尚少。对于低温余热发电,由于其存在范围十分广泛,因此其应用的前景非常可观。基于此,本文选取低于200℃的热源,以低沸点R600a(中文名称异丁烷,一种性能优异的制冷剂,特点是冷却能力强,耗电量低,负载温度回升速度慢)作为循环工质,通过对蒸发器过热度控制策略的研究,提高系统的热交换效率。

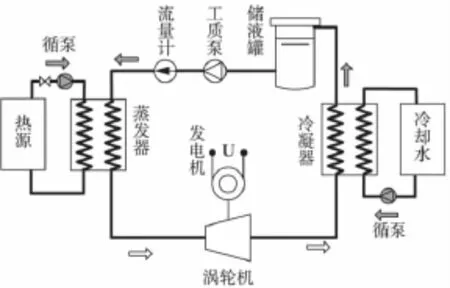

1 低温余热发电系统

基于有机朗肯循环低温余热发电系统,主要是将工业排放的废气、废热能量,最大效率的转化为所需要的电能。整个有机朗肯循环余热发电系统主要由膨胀机、蒸发器、冷凝器、工质泵、发电机、储液罐、控制器组成[4]。有机工质低温余热发电系统如图1所示,该系统基于有机朗肯循环(ORC)原理,用低品位能源(烟气、废热、废液)实现热力发电,以热能为输入,电能为输出。即,以低沸点有机物为循环工质,通过蒸发器进行冷热交换回收低温余热,产生一定温度和压力的有机工质蒸汽,推动膨胀机旋转,带动发电机发电或输出动力,乏气回到冷凝器中冷凝,再由工质泵输送至蒸发器中,完成一个循环过程[5]。

图1 低温余热发电系统工作流程

2 过热度及其控制策略

2.1 过热度

过热度是指其温度超过饱和温度的数值,板式蒸发器过热度的大小对于低温余热发电系统的发电效率和稳定运行有着极其重要的影响[6]。根据有机朗肯循环的热力学关系式可知,在热源一定的条件下,出口温度必然很高,过热度也就很大。过热度过大会造成能量的浪费,板式蒸发器不能充分利用,这是不可取的。相反,如果过热度过小,进入板式蒸发器的有机工质得不到足够的能量进行相变,那么出去的有机工质是气液共存的状态,这样会对涡轮机造成一定的损害。因此,实时调节过热度,对于提高低温余热系统的效率是很有必要的。

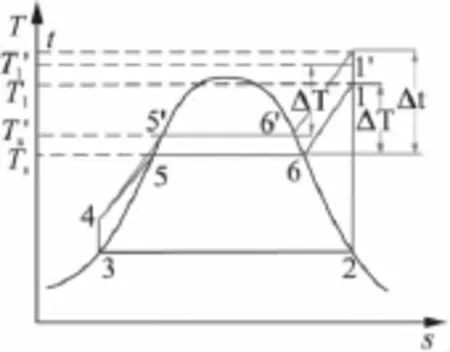

过热度ΔT=T1-Ts(Ts为饱和温度、T1为出口温度)。当外界热源的温度发生变化时,板式蒸发器的出口温度会随之发生改变。如果提高有机工质的饱和压力,那么它的饱和温度也会随之增大,有机工质吸收的热量也会增多。假设外界的热源温度上升,得到如图2所示的T—s关系变化曲线图。

图2 T—s曲线图

在图2中,板式蒸发器原先状态是 1—2—3—4—5—6。在外界热源升高后,板式蒸发器的出口温度随之升高为T1′,由于有机工质的饱和压力并没有改变,它的饱和温度也没有改变,此时的过热度Δt=t-Ts,Δt>ΔT。为了恢复到原先的过热度ΔT,需要改变有机工质的饱和压力,使其遵循1′—2′—3′—4′—5′—6′,此时的饱和温度变为Ts′,出口温度变为T1′,过热度重新恢复到原先水平,即Δt=t-Ts′,Δt=ΔT。

2.2 控制策略

由理论分析可以得知,过热度可以作为控制对象,但却不是一个可以直接控制的被控对象,而是需要通过工质泵对有机工质的质量和流量的控制,实现对ΔT控制的目的。由于工质泵是由电动机拖动的,因此对ΔT的控制也即是对电动机的控制。

在三相异步电动机的调速系统中,矢量控制是当前工业系统变频系统应用的主流,它是将感应电机的转矩与磁链进行解耦,有利于分别设计两者的调节器,以实现对感应电机的高性能控制。这样就可以将一台三相感应电机等效为直流电机,通过控制获得与直流电机控制系统同样的静、动态特性曲线[7]。矢量控制变频器可以分别对异步电动机的磁通和转矩电流进行检测和控制,自动改变电压和频率,使指令值和检测值达到一致,从而实现变频调速,提高电机控制静态精度和动态品质。

PWM调制技术主要有电压空间矢量脉宽调制(SVPWM)和正弦脉宽调制(SPWM)二种。经典的SPWM控制的主要目的是使交流变频器的输出电压波形尽可能的逼近正弦波,但没有考虑输出的电流波形;SVPWM是把逆变器和三相交流电动机看作一体,根据圆形旋转磁场来控制交流逆变器的工作,而磁链的轨迹是交替使用不同的电压空间矢量实现的。与传统的SPWM相比,不仅使得三相交流电机的转动脉动降低,电流波形畸变减少,而且其开关器件的开关次数可以减少1/3,母线直流电压的利用率提高15%,因此本文选择电压空间矢量脉宽调制方式。

控制器应用的是模糊PID控制[8]。模糊控制是以模糊数学为基础的一种非线性、智能的计算机数字控制。由于被控对象具有非线性、时变、大滞后等特点,导致难以建立精确的数学模型,难以确定最佳的控制器参数,因此本文过热度控制器采用模糊PID控制器。

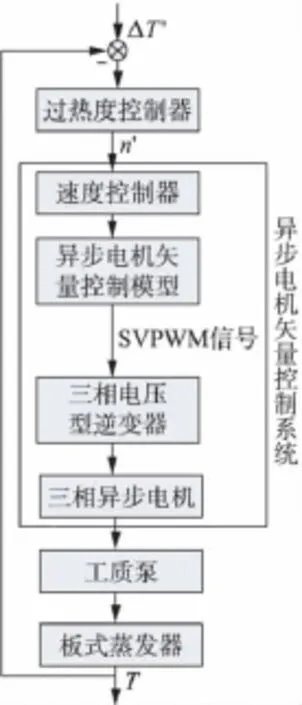

图3 系统控制原理流程图

基于此,本文针对余热发电系统的板式蒸发器换热原理,提出通过控制三相异步电机的转速来控制过热度的策略,使得板式蒸发器出口过热度控制在额定水平,使得余热发电系统的热转换效率和系统稳定性得到较大的提高,其控制原理框图如图3所示。

根据图3控制原理图进行分析,首先设定一个过热度值。当外界热源发生波动时,蒸发器出口温度发生变化,过热度便会随着发生变化,并产生一个偏差信号。温度控制器通过调节,发给了异步电动机输出转速信号,异步电机带动工质泵旋转,转速和工质流量随之改变。同时,工质的压力将会发生变化,而压力的改变会使饱和温度随之改变。通过调节和控制,使过热度恢复到设定值,尽可能使过热度的控制效果达到如图2所示的T—s特性关系,进而提高热效率。

本文主要通过对过热度控制系统进行Simulink仿真验证,并结合低温余热发电系统实验平台的验证,将其对比分析,证明低温余热发电系统过热度控制方法的有效性。

3 仿真参数设定

本系统设定热源为水,变化范围为80~100℃,系统工作在额定状态时,热源及工质的参数设定如下。

3.1 水的额定参数

系统工作在室温t=20℃时,设定水的质量流量qmwn=206.7kg/h,比热 Cw=4.19kJ/(kg/k)。

3.2 R600a的额定参数

R600a的流量为qmRn=2 088kg/h,比热CR=0.33kJ/(kg/k),流入蒸发器的 R600a温度接近室温t=20℃,在蒸发器中过热度ΔT=5℃,则R600a饱和温度为85℃,查R600a的Ps-Ts对应参数表可知其饱和压力为1.5MPa[9]。

3.3 离心泵型号选定及参数计算

工质泵选用离心泵(IB 80-50-315型),额定体积流量为QvN=25m3/h;转速为nN=1 450r/min;扬程为HN=32m;额定工况下的效率为η=52%。

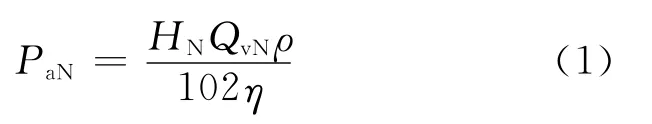

离心泵在额定工况下的轴功率PaN表达式为:

假设离心泵无限多叶片,则经过泵加压的工质全压升表达式为:

式中:P1为泵入口处工质的压力;Ps为工质饱和压力;Pa为轴功率;QV为体积流量。

这里设定为P1恒定值,则可得

式中:PsN为额定蒸发器压力;PaN为额定轴功率;

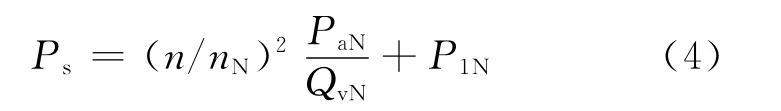

根据泵的相似律,即离心泵中液体体积流量与转速成正比,扬程与转速二次方成正比,轴功率与转速三次方成正比。可以得出,离心泵的转速与工质饱和压力(饱和温度)的关系式[10]:

式中:n为任意转速;nN为额定转速。

4 仿真验证

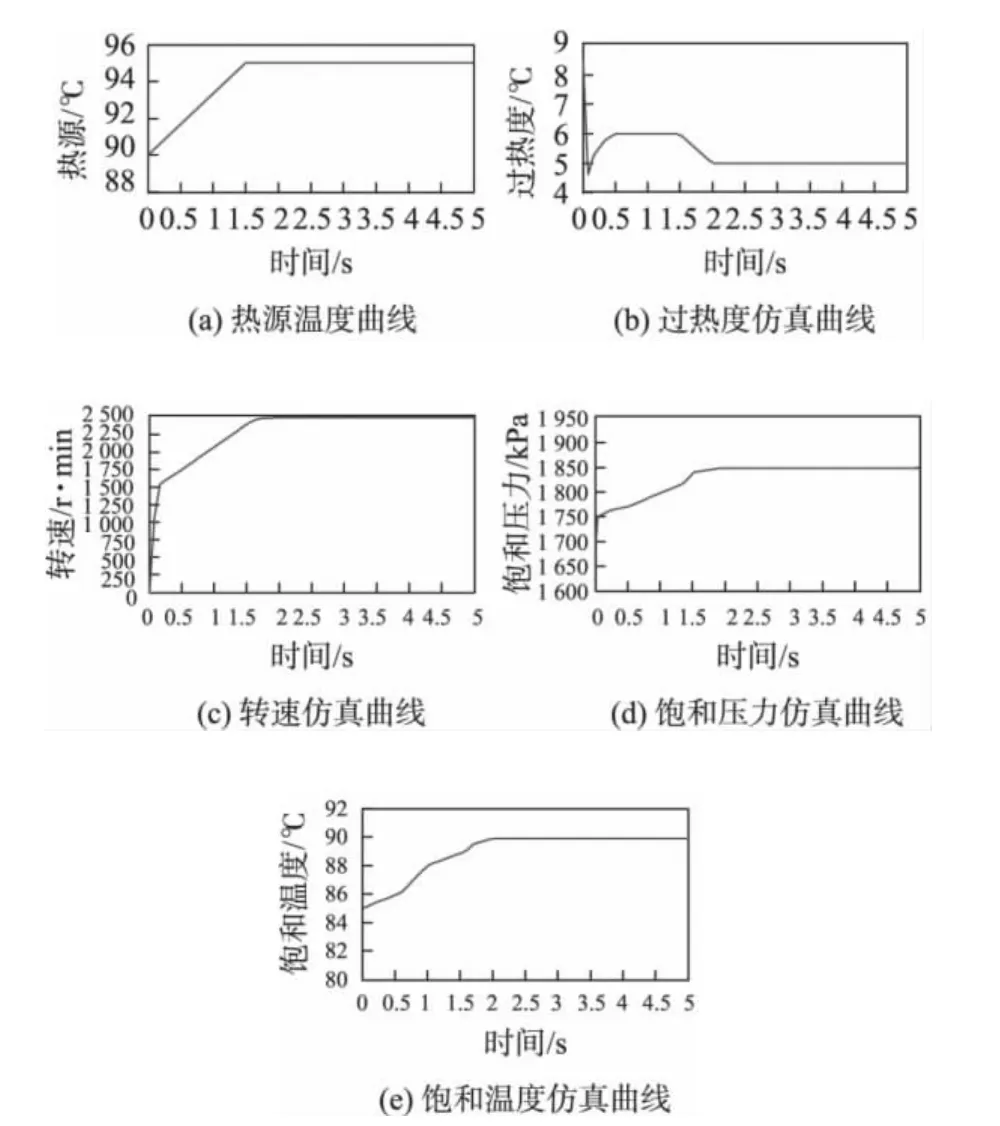

根据图3控制原理框图和上述参数设定,设计了过热度的响应仿真以及基于SVPWM的异步电机的矢量控制仿真,过热度温度控制器和速度调节器均采用的是模糊PID控制器。在此基础上,使用Simulink仿真软件搭建低温余热发电系统过热度控制系统,其具体框图如图4所示,各仿真参数变化曲线如图5所示。

图4 过热度控制系统Simulink框图

图5 各仿真参数变化

1)仿真过程 热源温度由90℃上升到95℃,并一直保持95℃。作为干扰,使系统过热度由5℃逐渐上升(见图5(C)),分别观察转速、饱和压力、饱和温度、过热度变化。

2)结果分析 热源温度由90℃升高后,过热度增加。系统为抑制过热度增加,调节模糊PID,提高工质泵转速,直到扰动(热源温度)在1.5s处恒定(见图5(a))。通过控制工质泵转速,饱和压力由1 750kPa增加到1 850kPa(见图5(d)),饱和温度由85℃增加到90℃(见图5(e))。使过热度又回到设定的额定值,由仿真曲线可知,从扰动恒定到系统过热度恢复到设定值只用了1.5s,表明系统在热源温度上升时可快速稳定调节系统,使系统恢复到额定状态。

5 实验验证

5.1 实验装置及测量

低温余热发电系统实验装置如图6所示,工质泵、蒸发器、膨胀机、冷凝器、储液罐,采用铜管首尾连接形成有机朗肯循环的闭路循环系统。热源是用电加热器加热产生的80~100℃的热水模拟废气热源,通过热水泵将热水输送到板式蒸发器中。涡轮膨胀机和发电机作为能量转化装置,通过发电机外接负载电阻来调节余热发电机组的输出功率。

图6 低温余热发电系统实验装置

低温余热发电系统实验装置参数如下。

1)工质泵选用IH80-50-315型,流量为20 m3/h;转速为1 450r/min;扬程为125m;涡轮机选用涡旋式膨胀机,额定功率为2kW;发电机额定输出电压为12V。

2)流量计的流量为3~32m3/h;工作压力为1.6MPa;输出信号为4~20mA;直流工作电压为24V;压力巡检器的交流工作电压为220V。

3)冷凝器为翅片管式、风冷,管内径为8mm,管外径为10mm,管长为9.12m。

4)蒸发器为板式换热器,板宽为0.7m,板片间距为0.002m,板片长度为0.315m,板片单片换热面积为0.002 3m2,换热通道数为37个,水流通道数为18个,制冷剂通道数为19个。

5)热源采用热水模拟,用电加热器给水箱中的水加热,以保证不同实验工况所需要的热源温度。

试验中的测试设备包括温度计、压力计、流量计、转速表以及测量电功率的电功率分析仪等。采集的数据通过RS-485数据总线上传至微机,由微机在线完成实验数据的记录,并且进行后期数据的分析。

5.2 实验内容

在实验时,将热源温度加热到90℃,启动系统,直到系统稳定后开始测试。通过逐渐增加热源温度到95℃,测量系统测量蒸发器压力、温度、工质泵流量和转速的变化,并通过数据采集卡采集到系统过热度的变化情况。采集到过热度数据如图7所示。

图7 过热度实验数据

5.3 实验分析

实验结果表明,系统对于过热度的调整具有快速性和稳定性。待系统运行稳定后,过热度不到20s就恢复到原来的设定值。对比仿真和实验,验证了板式蒸发器过热度对低温余热发电系统的换热性能的影响,同时这也证明了本课题对于过热度控制策略方案的可行性。

6 结论

本文通过对以R600a为工质的低温余热发电系统板式蒸发器过热度的理论研究和实验研究,对过热度控制策略提高系统的换热效率的可行性进行了验证,同时,验证了过热度、工质泵转速、工质饱和压力以及工质饱和温度之间的关系,这为低温余热发电系统的设计以及调试提供了理论依据。

[1]杨俊峰,王曼,徐洪波.国内节能减排研究现状[J].改革与开放,2010(2):35-36.

[2]Giam Paolo Shukuru M.Energy control for a flat plate collector Rankine cycle solar power system [J].Solar Energy,1991,113(2):89-97.

[3]A.Schuster S.Karellas,E.Kakaras,H.Splieth of Energetic and economic investigation of Organic Rankine Cycle application[J].Applied Thermal Engineering 2009,29,1809-1817.

[4]胡欣,张向洪.涡卷热马达余热利用发电技术[J].节能与环保,2009,15(1):78-79.

[5]顾伟.低品位热能有机物朗肯动力循环机理研究和实验验证[D].上海交通大学,2010.

[6]顾伟,翁一武,王艳杰.低温热能有机物发电系统热力分析[J].太阳能学报,2008,29(5):608-612.

[7]余秋实,王秋晓.异步电机SVPWM矢量控制系统仿真[J].机电工程,2010,27(1),76-78,81.

[8]赵永娟,孙华东.基于Matlab的模糊PID控制器的设计和仿真[J].微计算机信息,2009,25(1):48-49.

[9]王辉涛,王华.低温太阳能热力发电有机朗肯循环工质的选择[J].动力工程,2009,29(3):287-291.

[10]陈乃祥,吴玉林.离心泵[M].北京:机械工业出版社,2003.