3D打印技术:第三次工业革命的领跑者

徐冰 吴剑锋 浙江工业大学

2012年,XPRIZE公司的CEO Diam andis博士在谈到未来电子及工业创新时,重点提到了3D打印技术。在2013年的意法半导体传感器设计大赛中,获得最高奖的西电代表队的作品外形也是用3D打印技术制造出来的。在中国北京DRC基地的首家3D打印体验馆里,只要有一台3D打印机和相应的扫描仪等设备,十几分钟就可以出炉缩小版的人像。瞬间造成“克隆人”,已不再只是停留在好莱坞科幻片中的场景了,而是成为可以看得见,摸得着的现实世界了。在更早开始使用3D打印机的欧美等发达国家,目前3D打印的功能近乎魔幻化——小到人体的心血管组织,大到高层建筑或飞机外壳,3D打印几乎无所不能。在3D打印技术不可思议的背后,是其对整个传统制造业流程的颠覆,一场前所未有的技术革命即将到来。

目前,3D打印技术依托多个学科领域的尖端技术,在航空航天、汽车摩托车、家电、生物医学等领域得到了一定应用,发展前景广泛。英国《经济学人》杂志在《第三次工业革命》一文中,将其称为第三次工业革命的重要标志之一。在3D打印技术得到广泛运用的情况下,传统制造业也许不再运用企业这种将人力、资金、设备等生产要素大规模集中化的生产方式,而转变为一种以3D打印机为基础、更加灵活、所需要投入更少的生产方式——社会化制造(Social Manufacturing)。面对这一新的生产方式变革,以美国的“重振制造业计划”为例,西方发达国家陆续开展类似的研究以推动其“再工业化、再制造化战略”,掀起新一轮的数字化制造浪潮,以3D打印为代表的增材制造技术已成为国际制造业关注的热点。

图1 利用三维打印机制作的彩色玩偶

3 D打印技术的基本原理

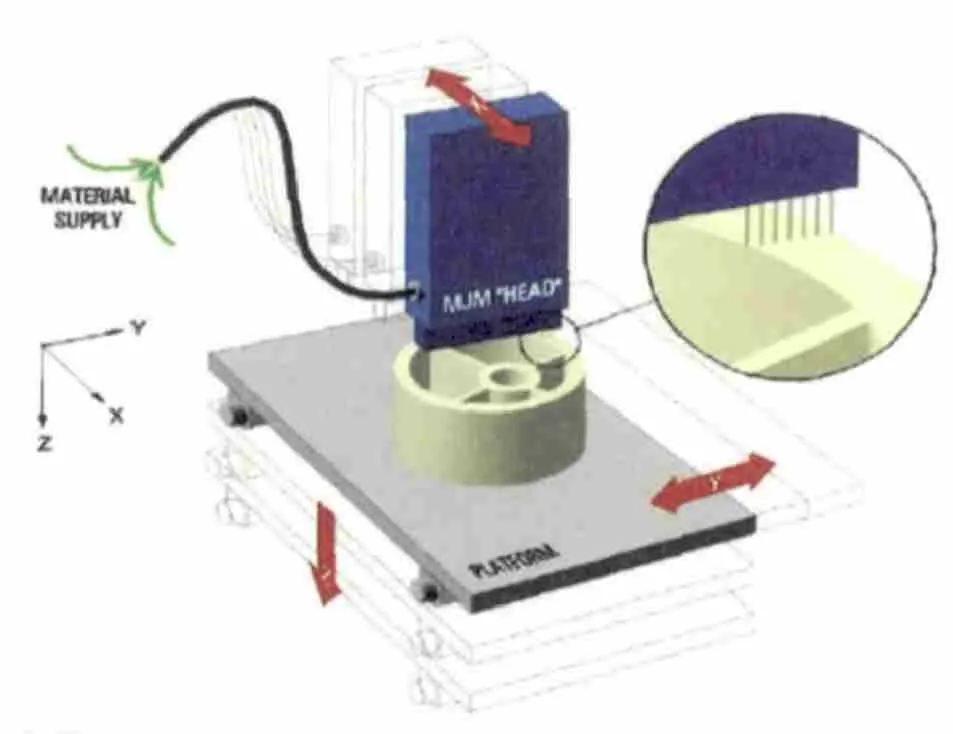

所谓的3D打印,即与传统二维打印相比,其最后的成品不是二维图样,而是一个真实的三维物体。3D打印技术是传统的二维打印与分层制造工艺相结合的产物,是快速成型制造技术的一个重要组成部分,其基本原理与快速成型制造类同。其工作实质是一个“三维电子模型——二维数据——三维物理模型”的转化。基本流程如下:

⑴由CAD软件(如Unigraphics,Pro/Engineer,AutoCAD等)生成实体的三维几何信息,然后根据工艺要求,按照一定规则将该三维实体模型离散为一系列有序的单元,通常在Z向将其按一定厚度离散成一系列的二维层片。

⑵在层片信息中添加实体的材料信息。

⑶通过打印驱动程序,经过一个数字半色调的过程将连续的材料组分信息,转化成可印刷的离散材料信息,并产生打印指令。

⑷最后打印机根据系统所给的几何路径和材料组分信息,在打印平台上打印给定的层厚,即打印一个剖切面,完成一层之后,再打印接下来的一层,这样层层堆积叠加,得到三维实体。

打印结束后,进行除粉、烘干等后处理,同时可以将蜡、环氧树脂或其他材料渗入原型材料中,以提高原型件的强度和使用寿命。此外,还可以进行抛光、油漆、着色、电镀等。通常而言,对简单零件而言,后处理阶段所需时间在10分钟内。

图2 3D 打印机工作的基本流程示意

3 D打印技术的特点

3D打印技术是目前快速成型行业中最有生命力的技术,其主要特点如下:

⑴由三维CAD模型直接驱动,在一定程度上实现了设计制造一体化。

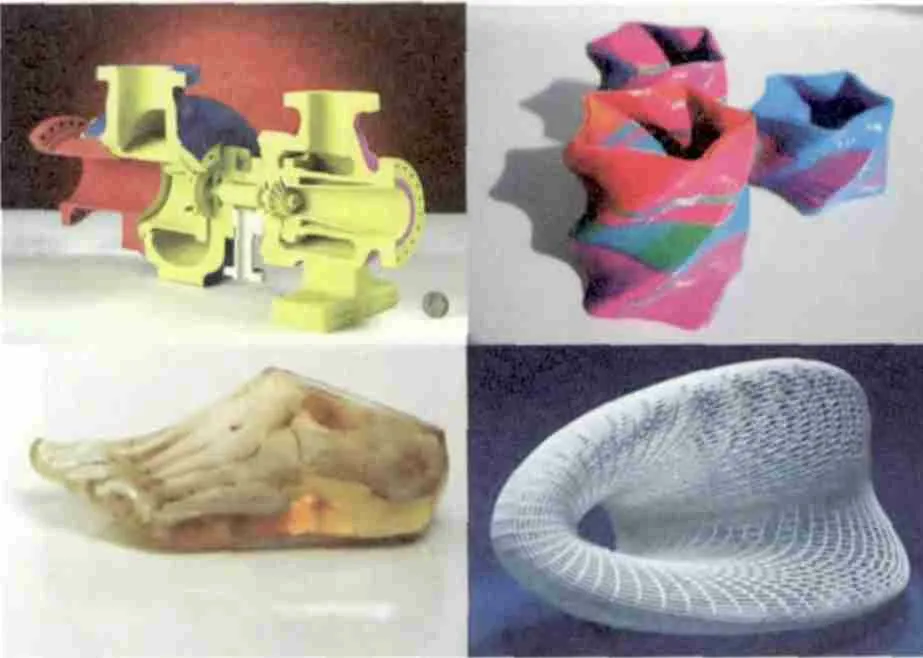

⑵高度柔性。这种制造方式不受零件的形状和结构的任何约束,使复杂模型的直接制造成为可能;除了可以表现出外形曲线上的设计,对于结构以及运动部件的表现也不在话下。如果用来打印机械装配图,齿轮、轴承、拉杆等都可以正常活动,而腔体、沟槽等形态特征位置准确,甚至可以用于测试装配公差的设计合理性,打印出的实体还可以通过打磨、钻孔、电镀等方式进一步加工。同时粉末材料不限于砂型材料,还有弹性伸缩材料、高性能复合材料、熔模铸造材料、金属材料等其它材料可供选择。

⑶缩短新产品的研制周期,降低研发成本。三维打印技术可以自动、直接、快速、精确地将设计思想转换成真实的产品模型,从而可以对正处于设计阶段的产品做出快速评价、修改及功能试验,这样既有效地缩短了产品的研发周期,又降低了经济损耗。

但由于该技术还处于初级阶段,还存在很多不足之处,例如对用来打印的材料有一定的要求,到目前为止,它使用尼龙粉末、塑料、陶土或金属等材料进行打印,所以它所能打印出的三维实体大多还只是实物的模型,不能直接对其进行应用。

3 D打印技术的发展简史

3D打印机普遍采用快速成型技术,到目前为止,已有十几种不同的快速成型技术方法问世。其中比较典型的有分层实体制造(也称叠层法LOM—Laminated Object Manufacturing)、选择性激光烧结(SLS—Selective Laser Sintering)、立体平板因素印刷(也称为光固法SLA—Stereolithography)、熔融沉积制造(FDM—Fused Deposition Modeling)、掩模固化法(SGC—Solid Ground Curing)和三维印刷法(3DP—Three Dim ensional Printing)。

生产LOM 系统的主要制造商有美国的Helysis公司、新加坡的KINERGY公司、日本的KIRA公司以及国内的清华大学、华中科技大学等;生产SLS系统的主要制造商有美国的DTM 公司、德国的EOS公司以及国内的北京隆源公司、华中科技大学等;生产FDM 系统的主要生产商有美国Stratasys公司及国内的清华大学等;生产SLA系统的主要制造商有美国的3Dsystem s公司、德国的EOS公司以及国内的西安交通大学等。另外,一些其他的方法如三维喷涂粘接3DPG、数码累积造型DBL、立体光刻SGC、直接壳法DSPC、喷墨打印、全息干涉制造、弹道微粒制造、光束干涉固化等都有一定研究规模。

图3 3D 打印技术在产品装配、器官模拟、艺术创造方面的应用

另外,有些3D打印机采用数字半色调技术。数字半色调技术是基于人眼的视觉特性和图像的成色特性,利用数学、计算机等工具,在二值设备或有限灰度级别设备上实现图像再现的一门技术。它将连续色调图像经过处理后输出,即将具有连续色调的原始图像转化为离散的二值(0或1)阵列,并通过打印机在介质上输出此二值阵列来实现图像阶调的再现。对于三维打印机而言,它在打印过程中也需要这一转化过程,只是在操作过程中将颜色信息转变成了材料信息而已。

在欧美等发达国家,3D打印技术的应用已较为广泛,大到飞行器、赛车,小到服装、手机外壳、甚至是人体组织器官,各领域或多或少都借着3D打印的东风,焕发出新的生命。目前3D打印技术已成为国外研究空间飞行器的关键技术。美国总统奥巴马在最近的国情咨文演讲中多次强调3D打印技术的重要性,称其将加速美国经济的增长。美国政府将人工智能、3D打印、机器人作为重振美国制造业的三大支柱,其中3D打印是第一个得到政府扶持的产业。据悉,美国国家航空航天局正在研究一项被称为“未来3 D打印宇宙飞船”的技术,希望通过3D打印,制造出“廉价的机器人宇宙飞船”,奥巴马政府已经在俄亥俄州重点投入建一个专门整合国家资源的研究所,以加大3D打印技术的研究和应用力度。事实上,在美国,价格低、操作简便的小型家用3D打印机已到了“每4公里范围内有一台”的普及程度,其购买量不断攀升。近10年,三维打印机开始快速发展,比较有代表性的生产商包括德国Eos公司、美国的3D System 公司、Z Corp公司等。

我国的3D打印技术自1990年代初就有多所高校开始进行具有自主知识产权的快速成型技术研发,清华大学、西安交通大学、华中科技大学等高校和科研机构相继研发出多种系列的3 D打印机,部分技术已达到世界领先水平,取得了令人瞩目的科研进展。如华中科技大学史玉升教授的研究团队开发的1.2米*1.2米的“立体打印机”(基于粉末床的激光烧结快速制造装备),是目前世界上最大成型空间的得到工业应用的3D打印机,远远超过国外同类装备水平。

但是由于资金投入、研发水平等因素的限制,国内的快速成型设备在运行的稳定性等方面与国外设备有一些差距;材料问题一直是快速成型技术的核心问题,与国外提供的材料品种及其性能相比,还有着一定的差距。

产业化前景:潜力难以估量

放眼全球,我们发现,3D打印技术研发成为了又一次世界性科技角逐。3D打印被很多人认为是“第三次工业革命”的一大核心和技术领导者。《国际增材制造行业发展报告》显示,3D打印技术2011年全球直接产值为17.14亿美元,年增长29.1%。目前全球两家3D打印机制造巨头Stratasys和3D System s均在美国纳斯达克上市,2011年营业收入分别为1.7亿美元和2.9亿美元,2012年股价分别翻了2倍和3倍。

据评估,目前全球3D打印市场一年的市场总量不过20亿美元,而国内只有不到2亿元人民币。

3 D打印机在中国国内近两年增长很快,企业级装机量约为400台,年增速均在70%左右。预计到2015年全球市场规模将超过30亿美元。而随着技术的不断发展,未来国内3D打印市场也将是十分广阔的。

但3D打印技术并非没有软肋。与传统工业铣床低至5万美元的成本相比,工业规模的3D打印机高达几十万甚至逾百万美元。此外,打印批量小物件依然要消耗数小时甚至一天多,因此尚不适用于大规模生产。目前3D打印技术在我国主要应用于产品研发,且制造成本高、制造效率低、制造精度无法令人满意。就目前的形势来看,3D打印技术尚不具备取代传统制造业的条件,在大批量制造等方面,高效低成本的传统减材制造法更胜一筹。不过,随着生产速度和质量的不断提升以及打印装置和材料价格的下降,越来越多的工业部件将被打印出来,而不是被冲压或烧铸出来。

第三次工业革命将会由大规模制造转向个性化生产,社群协同制造的关系会改变制造流程,打破跨国代工产业链。1912年前后出现的科学技术——电气化、电话、汽车时代的萌芽、不锈钢和无线电放大器的发明都推动了经济的增长,然而即便这样,当时的人也无法预测到这些科技发明所产生的革命性力量。

3D打印技术未来能否继续扮演新一轮产业革命的主角,我们将拭目以待。不过我们坚定地认为,随着科学技术水平的不断发展,3D技术的应用必将是无穷尽的。