钢铁企业炼铁工艺优化问题研究

张俊杰

中天钢铁集团有限公司,江苏常州 213011

0 引言

伴随着近代全球化市场竞争越来越激烈,我国的钢铁企业要面临的挑战越来越严峻。2008 年美国爆发的经济危机对全球经济产生了巨大的影响,从而导致我国钢铁企业的生产与发展陷入艰难的境地。钢铁企业现阶段面临的主要挑战包括:炼铁原材料的价格持续增长,但是钢铁产品的价格却降低,这样企业的利润空间不但减小,并且现在的顾客需求大多是小批量的,订货要求的交货期限越来越短。如此的现状,钢铁企业必须适应发展的要求,迫切需要进行技术革新,对炼铁的工艺进行优化,加强钢铁企业的生产管理,对企业的管理理念进行创新,必须在面向库存生产和订单生产的混合情况下,逐步提高钢铁企业的核心竞争力。而钢铁企业的生产工艺复杂,工序多,生产设备也比较昂贵。虽然我国许多大型钢铁企业的炼铁技术有了突飞猛进的发展,对炼铁的工艺参数也进行了优化。但是,现在仍有一些钢铁企业炼铁工艺落后,影响了企业炼钢的正常发展,导致企业炼铁的生产效率低,使得企业的炼铁工艺离市场的高档次、高附加值产品的要求越来越远。因此,寻求速度快质量高的炼铁工艺技术是钢铁企业在激烈的竞争中制胜的关键。

优化钢铁企业的炼铁流程,使炼铁的生产流程更加顺畅、合理,能够快速响应钢铁市场的需求和需求变化,增强钢铁企业的市场竞争力;优化钢铁企业的炼铁工艺,能够保证钢铁企业内部协调生产系统,保证钢铁企业充分利用主要生产设备,不断提高各生产工序产品的质量,缩短炼铁生产工序间的时间,减少生产过程中的余材量,提高产品的生产效率,增强顾客的满意度。总之,优化钢铁企业的炼铁工艺具有重要的意义。本文就现在钢铁企业较为普遍的炼铁工艺问题进行优化,进而优化产品结构、增强钢铁企业活力,提高企业国际竞争力,顺应市场需求的问题进行探讨。

1 钢铁企业炼铁工艺优化现状

1.1 钢铁企业炼铁工艺的发展

1.1.1 高炉炼铁工艺优化

目前,我国钢铁企业主要使用高炉炼铁,根据相关资料报道,2006 年世界产生铁量为10.6 亿t,其中高炉炼铁占总量的95%以上。高炉炼铁流程是现代钢铁企业生产流程的龙头,中国2006 年产铁4.2 亿t,2007 年产铁4.69 亿t。

高炉炼铁虽然有热效率高、技术完善,炼铁工艺设备大型化、长寿化的优点,但是高炉炼铁工艺也有其缺点,最主要的缺点就是污染环境,特别是烧结的SO2粉尘的排放、焦炉的水污染物以及粉尘排放,高炉的CO2排放很高(如图1),因此,钢铁企业在炼铁工艺优化过程中应该高度重视高炉炼铁流程的优化,达到降低炼铁能耗、节省炼铁原料、改善炼铁环境的目的。

1.1.2 技术经济指标不断优化

我国炼铁工艺技术进步主要体现在各项技术经济指标的不断优化。炼铁技术进步主要体现在: 完善溅渣护炉的工艺,提高转炉炉龄;推广强化供氧的技术,提高转炉作业率;推广长寿复吹的工艺,进一步降低钢铁料消耗并提高以终点控制为核心的转炉自动化控制水平。钢铁企业的经济效益伴随着炼铁工艺的技术经济指标的优化而增长。根据2007 年93 家的大中型企业统计,企业年利润达1 479.8 亿元,比上年同期增长49.78%。

1.1.3 建立现代化炼铁生产流程

重点钢铁企业炼铁、球团、烧结、焦化工序的能耗在2010 年均有所下降,表1 进行了详细的介绍。

表1 重点钢铁企业炼铁系统工序能耗,kgce/t

2010 年,我国重点钢铁企业重视炼铁工艺优化,重点加强节能优化,采取综合优化措施,以达到国家规定的节能减排目的,为“十二五”节能目标的实现做出卓越贡献。据调查,我国钢铁企业炼铁工艺最高能耗值远远高于最低能耗值,充分说明我国钢铁企业存在充足的节能空间。另外,我国钢铁企业还要加快先进设备的引进力度。

1.1.4 生铁产量逐年提高

2010 年,我国生铁产量59021.8 万t,比2009 年增长7.42%;其增幅比钢产量低1.84%,相对于上一年,我国的铁刚比下降了0.0139%,这种状况促进了我国吨钢综合能耗的降低,为我国钢铁企业的节能减排作出了贡献。

我国重点钢铁企业2010 年产生铁50834.8 万t,比2009年增长9.8%;我国其他钢铁企业2010 年产铁8187.4 万t,比2009 年降低5.17%。这显示我国炼铁企业正在走上集中化、专业化的道路。相比于2009 年,我国在2010 年产铁量增幅较大的省份有:重庆产铁量增长28.5%,新疆产铁量增长23.5%,湖南产铁量增长22.7%,湖北产铁量增长19.2%,江西产铁量增长15.7%,广西产铁量增长14.7%,天津、江苏、浙江产铁量均增长12%以上。

河北在2010 年产生铁13705.4 万t,比2009 年减少1.48%,但河北省仍然是我国产铁量最大的省,占全国产铁总量的23.22%;位居第二位的是山东,其生铁产量相比于上年下降0.07%,产量为5515.6 万t,占全国产铁总量的9.35%;位居第三的是辽宁省,辽宁省2010 年产生铁5470.6 万t,比2009 年增长0.07%,占全国产铁总量的9.27%;其次就是江苏省产生铁比较多,在2010 年产生铁5221.3 万t,比2009 年增长0.42%,占全国产铁总量的8.83%。

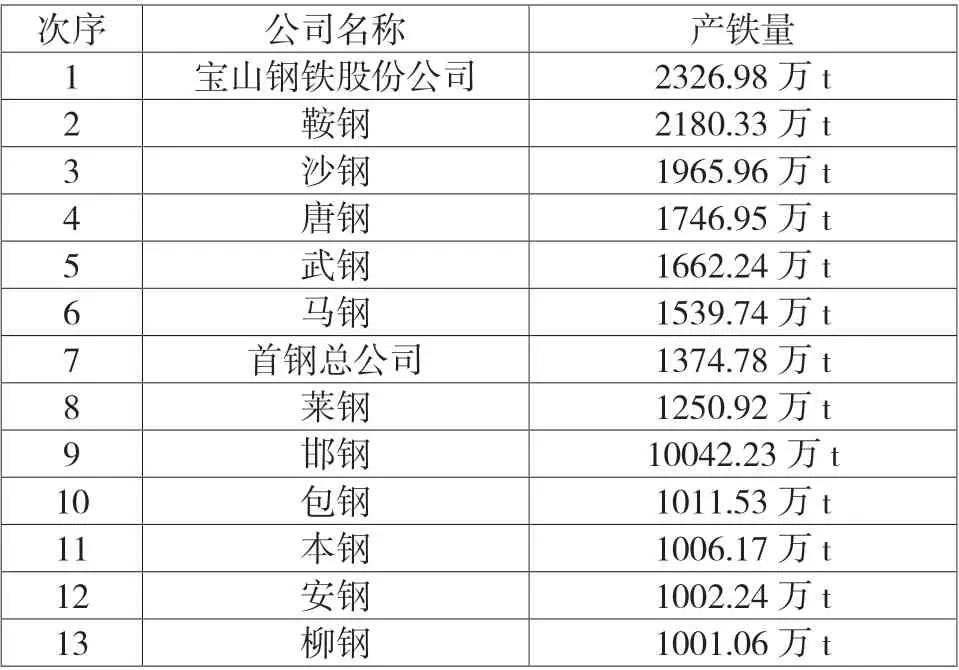

全国有13 个钢铁企业在2010 年的产铁量超过1000 万t。表2 详细介绍了这些钢铁企业以及其产铁量。

表2 我国13 个产铁量超过1000 万t 的钢铁企业

1.1.5 节能环保技术的发展

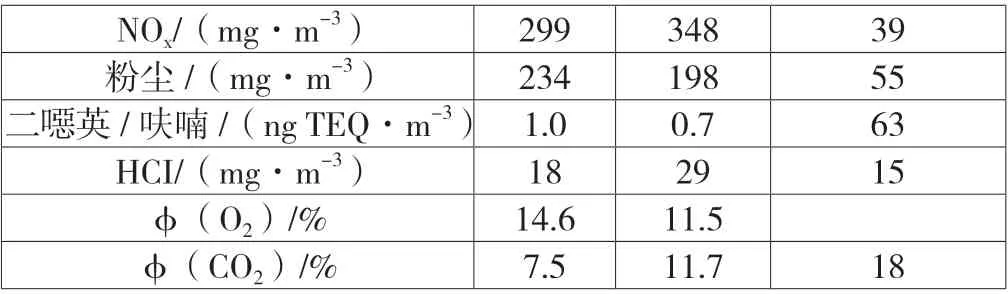

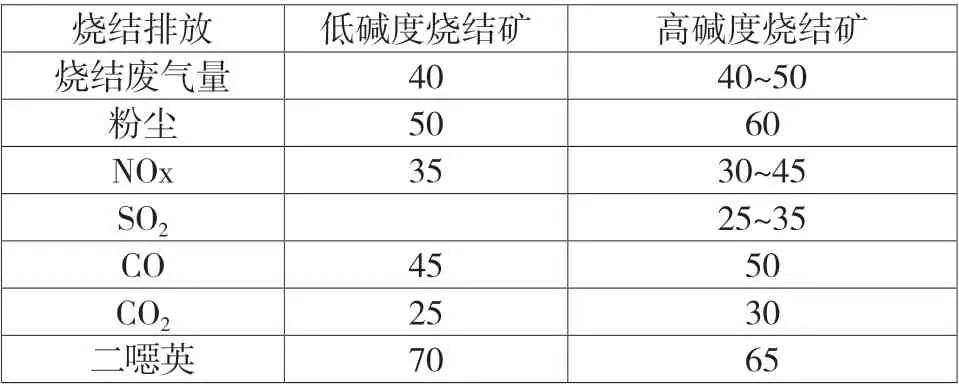

近年来,国内钢铁企业高度重视节能减排工作的开展,研究开发各种节能环保的炼铁工艺。目前我国炼铁工艺能耗逐年降低,但是与国际水平相比,仍有较大的差距,说明我国炼铁工艺节能空间很大。目前炼铁渣和烟尘的回收与循环利用受到充分的重视,钢铁企业自己研发的滚筒法连续处理和转炉渣闷渣处理等新工艺,在实际生产中取得较好的应用效果。加强钢铁企业的铁渣和烟尘回收利用技术的研究与推广工作,实现钢铁企业固体废弃物“零”排放,提高了资源的利用率。炼铁工艺中的烧结烟气优化排放(EOS)技术促进节能环保技术的发展,如表2,表3,有助于减少炼铁过程中SOx/NOx 以及烧结废气的排放,其中的热废气抽回重用工序可使固体燃料消耗减少20%,并在对现有生产过程影响较小的情况下,改造现有炼铁设备,保证了烧结矿产品的质量。

成分 常规烧结EOS 工艺 减排量(质量分数)/%流量/(m3·h-1) 1100000 580000 47 SO2/(mg·m-3) 527 715 28

表3 烧结烟气排放优化技术对比现有烧结机排放量对比

表4 烧结烟气排放优化技术降低排放量的比例

1.1.6 装备大型化与设备国产化

目前,炼铁生产设备的大型化和设备国产化率逐渐提高。我国钢铁企业2003 年以后大力建设100t 以上的大、中型冶炼设备,到现在大型设备已经相当多。随着铁的洁净度与品种质量的提高,二次精炼要求精炼设备国产化。国内钢铁企业已经掌握了大型二次精炼设备的设计、制造、安装、调试能力,在炼铁精炼设备的工艺布局、工序衔接以及不同产品的精炼工艺等方面已有了丰富的经验,而且还加强了技术创新。

1.2 钢铁企业炼铁工艺存在问题

总结我国钢铁企业在炼铁生产过程中,在有炼铁技术进步的同时,还必须注意炼铁工艺目前存在的技术问题,总结如下:

1)钢铁企业炼铁工艺的能耗跟国际炼铁水平相比差距还是比较大的;

2)钢铁企业的炼铁工艺中的废弃物回收利用和环境治理跟国际炼铁水平相比差距还是比较大;

3)钢铁企业的炼铁工艺管理还是不够精细,对辅料、耐材和铁合金的分类管理不够规范,为实现炼铁工艺的精料管理,需进一步减少渣料,减轻炼炉的回量,降低生产工艺的成本;

4)钢铁企业的炼铁工艺中碳成分控制度偏低,产品的质量稳定性相比国际水平较低;

5)炼铁工艺设计方法与设计理论不够创新,钢铁厂的平面布置不够合理,对于生产设备的差异化选型不够精准,应该深入研究炼铁工艺的模式,达到经济合理的要求。

2 钢铁企业炼铁工艺优化措施

1)钢铁企业要加强研究炼铁生产过程中的技术经济问题,特别注重经济效益的研究,应用全面系统的优化方法分析钢铁企业的炼铁工艺,杜绝主观片面的优化判断,加强优化过程中的调查研究,掌握钢铁市场的最新信息,并做出准确科学的优化判断。

目前,炼铁原料价格不断增长,一些钢铁企业为了降低炼铁成本,在炼铁过程中使用低价品位矿,致使炼铁焦比和燃料比降低,一方面导致铁产量下降、排放的污染物增多,另一方面,铁产量的减少间接影响我国炼钢和轧钢的生产。根据资料统计,我国在2009 年进口的铁矿中,品位低于52%的铁矿高达6000多万吨,这样的进口情况导致我国进口铁矿石量大大增加,造成进口铁矿石的涨价,消极的影响了我国经济的发展,最终导致钢铁企业综合效益的下滑。为了缓解这种情况,钢铁企业要用科学、经济的技术方法进行优化,确保钢铁企业进口合理经济的品位矿。同时钢铁企业的领导层要认识到,高炉炼铁的基础是精料,其生产指标受精料技术水平的影响率在70%,企业购买低价低品位的矿要有个限度。

2)钢铁企业要坚持精料方针政策,不断提高高炉炼铁原料的质量。根据炼铁工艺中用料杂的特点,关于烧结用矿粉问题上,对于供用量较大的矿点以单烧品位堆料原则供用,对于供用量较小并且矿粉品位相对低的矿点,要专门设立精矿杂配,进行矿粉的二次混配,这样大大提高了烧结矿的碱度以及品位稳定性;在炼铁工序中焦炭供用上,根据焦炭上料系统特点以及焦炭供应量及质量的情况,推行“堆新用旧、供户至炉”的原则,从而保证各高炉焦炭供用的稳定性;炼铁过程中用的酸性料,应用电子称配料实现精确混配的目标,保证了配料粒度组成。对炼铁焦炭入炉上,实行切分后分级入炉工艺,并对二区的烧结矿系统进行优化,实行烧结矿分级入炉,在强度上下功夫,同时要在净料入炉上下功夫。建成球团矿、块矿筛分系统,同时增加烧结矿的冷返矿筛工序,从而入炉粉末率大大下降。

3)提高炼铁工艺基础管理水平。建立、完善炼铁过程中五大体系的管理标准,五大体系包括:标准体系、指标体系、参数体系、成本体系、信息体系。确保随时监控炼铁系统的原料投入、控制参数、指标变化、生产成本以及事件发生,能够及时扼制系统波动。

4)加强焦炭炼焦工艺技术的优化。为降低炼焦的成本,缓解主焦煤短缺的现状,我国焦化界要重视优化配煤的推广。我国钢铁企业炼铁要推广干熄焦炭和捣固焦炭的使用,小的高炉不可片面追求炼铁中焦炭的热性能,而要通过科学有效的方法来降低焦炭用量,如提高喷煤比和降低燃料比的方法就相当有效。

我国钢铁企业特别是有焦化厂的联合企业,若采用捣固炼焦技术,可明显的提高炼铁的焦炭质量,进而降低高炉焦比20~30kg/t。而对于独立的焦化厂,若使用捣固炼焦技术,必然导致主焦煤比例大大降低,从而降低了捣固焦炭在高炉里的反应性能,升高了高炉的燃料比,致使铁产量下降,因此,钢铁企业炼铁过程中不愿使用独立焦化厂的捣固焦炭。这就需要使用新的捣固焦炭指标体系以及检验指标的方法,主要以焦炭的粒度组成和性能来评价焦炭的质量。

3 结论

本文简单阐述了钢铁企业现有的炼铁工艺发展以及存在的问题,针对炼铁工艺存在的问题提出了一些切实可行的解决措施,并比较了我国与其他发达国家之间存在的差距,探讨了我国钢铁企业炼铁工艺的发展前景。当前,钢铁企业炼铁工艺中,热效率已经很高,工艺技术设备也已完善,大型化、长寿化的高炉炼铁工艺作为我国主要炼铁设备,将继续在炼铁领域占统治地位。因此,钢铁企业炼铁工艺优化过程中要重视高炉炼铁工序的优化,使高炉炼铁

面向低能化,并要节省炼铁资源、改善炼铁环境。其次,国家要大力提高煤炭界的洗煤技术,将焦煤灰份降到最低,此措施即能减少煤炭的运输量,还能降低运输费用,最重要的是使我国炼铁工艺达到节能减排的目的。最后,要鼓励创新研究,开展非高炉炼铁技术,发展有中国特色的炼铁工艺,促进我国钢铁企业炼铁技术的进步,创造领先世界的新炼铁流程。

[1]胡瑶元.钢铁企业三层结构CIMS中的生产计划方法研究[D].沈阳:东北大学,2003.

[2]周渝生,钱晖.一种低焦比高炉炼铁新工艺[P].中国发明专利:200810033923.1,2008-02-26.

[3]王维兴.关于钢铁企业降低CO2排放的探讨[J].中国钢铁业,2009(6):24-26.

[4]曹京慧.高炉喷吹焦炉煤气技术[J].炼铁,2010(5):60-61.