基于DSP的船舶液压系统电气控制装置设计

方 斌,王子磊,许国军,熊启发

(1.武汉第二船舶设计研究所,湖北 武汉 430064;2.海军××工程办公室,北京 100841)

0 引言

液压系统在现代船舶上有着广泛的应用,工程上有专业的液压工程船舶,如全液压挖泥船、打捞船、打桩船,其他船舶上的舵机转向、平台升降、舱盖启闭、阀门开关等动作实现也通常是由液压系统提供动力。在船舶液压室内一般设有液压系统电气控制装置,该装置能对液压系统的运行状态进行监测,实时获取系统各部分的运行状态信息,并将该信息反馈到对系统的控制中,通过人工处理或计算机自动处理等方式,保证系统的正常工作,预防各类故障的发生。

针对船舶液压系统响应速度快、工作精度高、输出范围广等特点,本文在对典型船舶液压系统进行分析的基础上,采用高性能的DSP芯片为核心实现了对系统的控制,有效提高了船舶液压系统的自动化程度。

1 液压系统控制要求

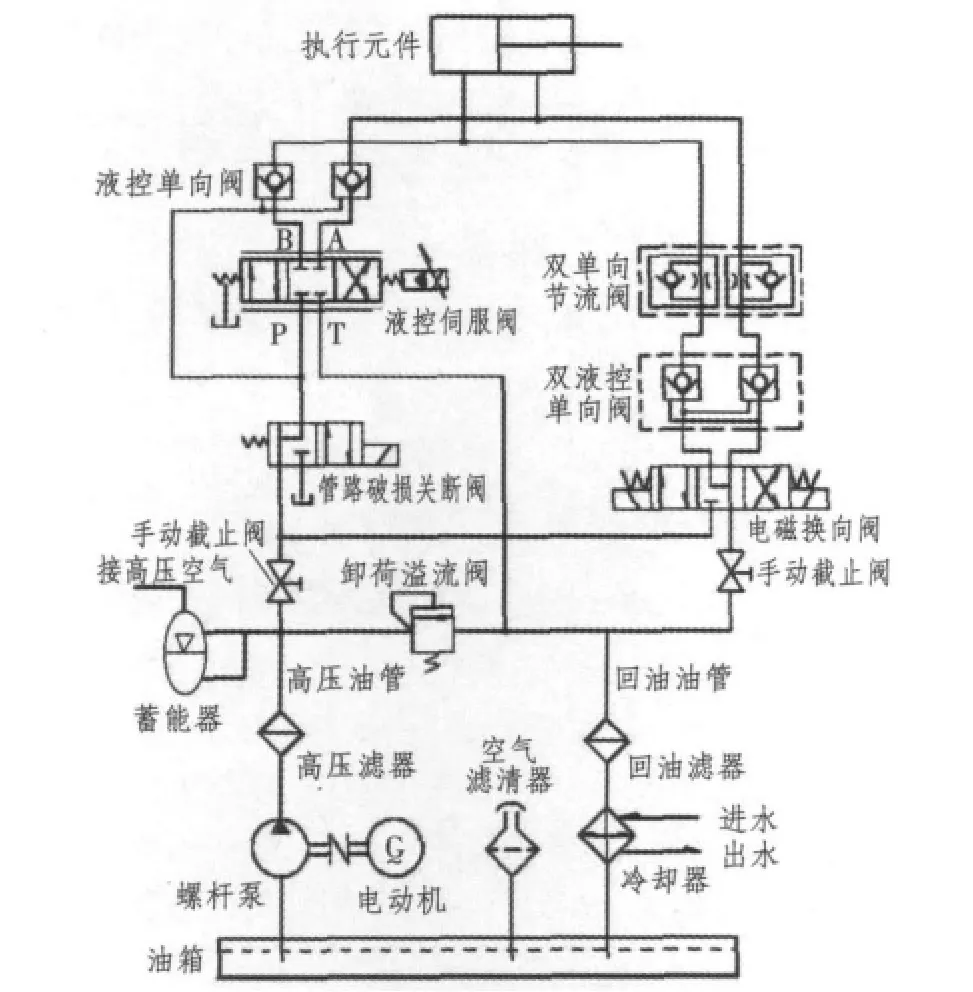

任意一个完整的液压系统其组成都可以分为动力元件、控制元件、执行元件、辅助元件和液压油等5个部分[1]。一个典型的船舶液压系统动力站的原理图如图1所示。该动力站的主要配置包括电动螺杆泵、气动蓄能器、控制阀件、滤器、油箱及其液压管路等。

图1 船舶液压系统原理图Fig.1 Schematic diagram of marine hydraulic system

正常运行时,由电气控制装置发出指令,启动螺杆泵向系统内充油,当蓄能器充满时,螺杆泵自动停机或通过卸荷溢流阀卸荷运行,当有液压用户用油时,首先由蓄能器供油,若蓄能器供油不能满足需求,给出放光信号时螺杆泵自动启动也加入供油,正常情况下可以满足用户需要,且蓄能器逐渐被充满,充满后螺杆泵再次停机或卸荷运行,由蓄能器向用户供油。系统重复上述过程,保证全船液压用户正常用油需求。在系统正常运行的过程中,电气控制装置实时监控系统,发生意外情况立即作出相应处理,对系统运行监测管理的规则如下:

1)控制螺杆泵自动启停,监测其电压、电流和功率,要求供电电压稳定,允许额定电压有-5%~+10%的波动范围,不允许缺相,否则应报警并停机保护,工作电流应在正常范围内,长期过电流也应报警并停机保护;

2)监测系统中蓄能器放光或充满状态,并对卸荷溢流阀、隔离阀、换向阀以及其他阀件进行控制;

3)监测油箱的油位,油位必须保证在正常油位内,设置一级油位和二级油位报警,低于二级油位,螺杆泵若处于工作状态应立即自动停车;

4)在液压泵的进口和出口、主要管道中部以及执行元件的油液进出口对压力监测,并监测系统供油滤油器和回油滤油器进出口压差和压力波动情况,分析系统供油总管的压力状态和滤油器堵塞情况,异常时报警并调整螺杆泵运行和阀件开关;

5)测量系统中液压油的温度,通过控制液压油辅助电加热系统和冷却系统,保证液压油处于最佳运行温度为35℃ ~55℃,当油温高于80℃时,系统报警并停止螺杆泵的运行;

6)监测液压系统的管路流量,流量变化实际上是系统容积效率的改变,异常的流量可能对应着系统中管路、阀门等故障,通过长期跟踪系统流量变化对液压元件的磨损状态进行分析评估,另当系统的管路发生破损时而导致液压油外流时,若总管内瞬间流速过大,应给出报警并迅速关断截止阀。

2 控制装置硬件分析

根据船舶液压系统较复杂的控制要求,选择TMS320LF2407A型号的DSP芯片作为核心,开发船舶液压系统电气控制装置。目前各行业不同系统中的各类电气控制装置,其监测对象、实现方式、核心技术等可能各不相同甚至有很大的差异,但其最基本的组成部分是一致的,一般包括数据采集部分、监测与分析部分、控制输出与显示部分以及数据通信部分。基于DSP的船舶液压系统电气控制按模块功能也可分为这4个部分,装置的硬件组成如图2所示。

图2 硬件组成原理框图Fig.2 Schematic diagram of hardware constitution

根据船舶液压系统的自身特点和控制要求,确定实现液压系统控制装置的技术方案如下:

1)采用数字信号处理芯片TMS320LF2407A作为装置开发的核心,充分利用其丰富的内部资源和高速的运算能力,在线监控液压系统的运行;

2)选择合适的传感器并设计合理的信号采集电路,采集液压系统中的压力、温度、流量和螺杆泵的电压、电流等模拟量信号,以及系统蓄能器状态、液压阀组状态、油箱状态、工况选择开关状态等开关信号信息作为系统的状态输入信息,送入DSP系统进行分析处理;

3)以LCD显示器件的方式,在装置就地显示压力、温度、流量等信息供值班人员查看,了解系统运行状态;

4)利用DSP器件的I/O口,扩展继电器增加其驱动能力,实现对螺杆泵、液压阀组等的控制;

5)液压系统发生故障时,自动作出判断并控制系统动作,保护系统安全,并给出报警信息;

6)通过串口通信,向上位机提供数据,在上位机上显示液压系统的运行状态。

为实现控制装置功能,围绕TMS320LF2407A芯片设计硬件电路,主要电路介绍如下:

1)温度、压力和流量信号采集

船舶液压系统中液压用油的温度变化范围为-30℃ ~80℃,在该温度范围内测量可采用PT100铂热电阻,测温时,PT100铂热电阻还需要加1个温度变送器,从而将阻值的变化转换为4~20 mA电流的信号。温度信号的采集电路如图3所示。

图3 温度信号采集电路Fig.3 Temperature signal acquisition circuit

本液压系统最大压力为30 MPa,其测量采用的是电阻应变式压力传感器,配合内部电路,可将电阻的变化变换为电信号。系统流量的采集使用的是涡轮流量传感器,根据流量大小产生电脉冲信号。压力和流量信号采集电路与温度采集电路类似。

2)电压信号采集

电机是液压系统的动力来源,为了测量液压系统螺杆泵使用的三相380 V异步电机的电压,需要使用电压传感器将强电信号转换成为弱电信号。传感器测量的是电压的瞬时值,其峰值约540 V,本装置选取的是LV20-P型霍尔电压传感器,采集电路见图4。

图4 电压信号采集电路Fig.4 Voltage signal acquisition circuit

3)电流信号采集

当液压系统或螺杆泵电机出现故障时,电机电流一般会较正常值增大。经过对电机电流范围的计算以及对可选择的传感器产品的特性进行分析,本装置选用的是HC-PG050V4B12B型电流传感器。该传感器通过内部元件转换,已经实现了将监测对象的电流信号直接转换为电压信号输出,只需进行简单的变换即可引入DSP中使用,采集电路如图5所示。

图5 电路信号采集电路Fig.5 Current signal acquisition circuit

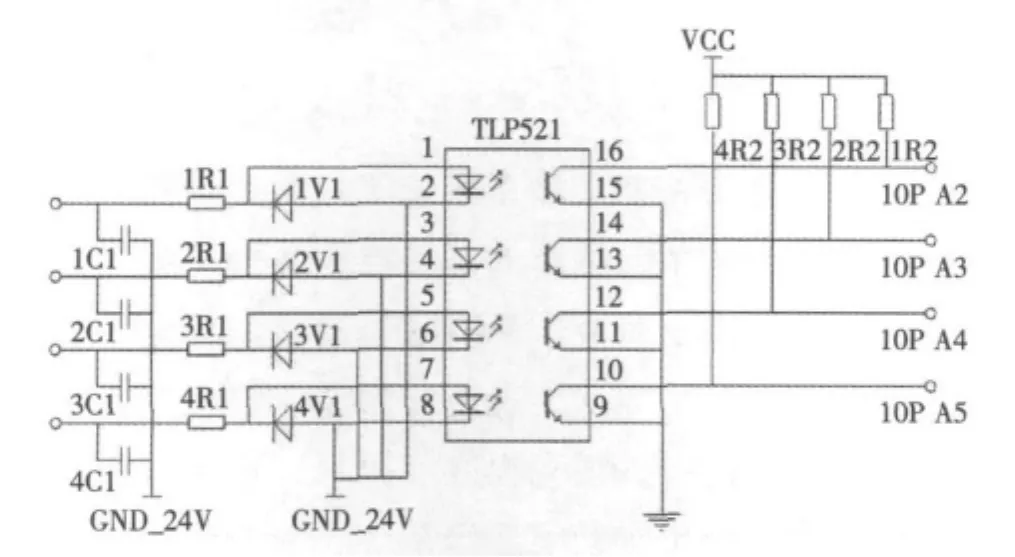

4)开关量信号采集

在进行液压系统监测时,还有大量的开关量信号需要采集,如一些系统控制开关的状态、重要阀件的开关状态、辅助系统的投入状态等。监测装置所采用的输入开关量电路如图6所示,采用了光电隔离器件TLP521构成电路。

图6 开关量信号采集电路Fig.6 Switch quantity signal acquisition circuit

5)交流信号同步采样

采集周期性交流电压信号时,在进入DSP进行AD转换前,必须实现采样的同步,即将1个周期性信号在周期内实现均匀离散,采集每个离散点的瞬时值用于对信号进行计算。对于离散傅立叶变换来说,实现同步采样能减少频谱的泄漏,从而控制计算结果误差。

本装置锁频电路中采用的元件是1片CMOS集成电路锁相环芯片CD4046[2],再配合1片双四位二进制计数器JCCD4520,实现对交流信号的锁频和倍频。如图7所示,工频信号f0首先进入LM311,经过这个简单的比较电路,输出的是标准也为TTL电平的方波信号,频率为工频。选择合适的R6与C8的值,可以将4046内部的压控振荡器的中心频率控制为256 f0。TTL电平信号与经过JCCD4520输出的信号进行相位比较,然后从相位比较器输出,并同时进行低通滤波。让锁相环锁定f=256 f0,再通过JCCD4520,将f进行2分频,就可以获得128 f0的信号。

图7 锁相倍频电路Fig.7 Phase-locked frequency multiplication circuit

3 控制装置软件设计

3.1 下位机软件

下位机软件采用TI公司专门开发的DSP芯片集成开发环境CCS2000工具进行开发,软件采用模块化设计。主程序的功能是进行装置各部分的初始化,并依次调用信号采样、数据分析、判断输出、上位机通信等程序,控制各个程序的执行时间,以及完成单元循环的检查等。主程序流程如图8所示。

图8 主程序流程图Fig.8 Flow process diagram of main program

相对其他模块程序,数据分析处理程序中的电压、电流等交流信号计算是难点。交流参量计算软件中对交流电压、电流和相位的计算使用FFT算法[3]。在交流参量计算软件中将FFT算法实现为一个函数FFT(·),并定义输入口和输出口。

在FFT(·)函数输出接口input[]中存放了被测交流参量的各次谐波实部、虚部和平均值信息。交流电压有效值U可通过下式得到:

式中:un为对应数组input[n]的值;Au为测量变换增益。

采用相同的算法可以得到交流电流有效值I。

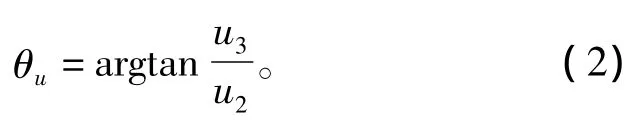

交流电压的相位θu可通过下式得到:

式中:u3为交流电压基波的虚部;u2为交流电压基波的实部。

同理,交流电流的相位θi可由下式得到:

则交流有功功率P可由下式得到:

3.2 上位机软件

液压系统要求具备远程监测功能,需要在上位机上显示液压系统的状态。本装置采用美国NI(National Instrument Corporation)公司的图形化编程工具LabVIEW开发软件。LabVIEW平台在开发时,完全抛弃了传统的程序代码,取而代之的是流程框图,很大程度上节省了程序开发时间。

下位机通过RS232串行接口与上位机通信。上位机在完成串口初始化子程序后,和下位机进行时间同步,接受下位机数据,并将下位机传送的十六进制的ASCⅡ数据转换为十进制数,再执行数据保存程序和显示程序,完成液压系统运行数据的存储和显示。

船舶液压系统上位机监测面板如图9所示。

图9 监测面板图Fig.9 Schematic diagram of monitoring panel

4 结语

在详细分析船舶液压系统工作特点和控制要求的基础上,设计了一种新的电气控制装置,采用先进的DSP技术实现了对液压系统的自动控制,并开发了虚拟化仪表的显示界面实现远程监测。该装置在船舶液压系统中的配备,很大程度上提高了系统的可靠性和性能稳定性,也提升了液压系统的智能化控制水平。

[1]高翔.舰船辅助机械[M].北京:国防工业出版社,2000.90-93.

[2]宋吉江,牛轶霞.锁相环技术及CD4046的结构和应用[J].半导体技术,2000(3):60 -63.SONG Ji-jiang,NIU Yi-xia,Phase-locked loop technology and the structure and application ofCD4046[J].Semiconductor Technology,2000(3):60 -63.

[3]于海生,潘松峰,吴贺荣.基于复序列FFT和锁相原理的电参数测量[J].电网技术,2000(3):59-61.YU Hai-sheng,PAN Song-feng,WU He-rong.Measurement of electrical parameters based on complex sequence FFT and phase locking principle[J].Power System Technology,2000(3):59-61.