M251S型燃机电除尘与煤气含氧量上升的分析及解决方案

黄杰光

(湖南华菱涟源钢铁集团有限公司 能源中心,湖南 娄底417009)

0 前言

燃气轮发电机组具有高效、清洁、启动快等特点,广泛应用于电网调峰,近几年来在钢铁行业装机数量逐渐上升,机组多为进口,具有自动化程度高,操作简单,但运行经验和数据较为匮乏,可以借鉴的案例非常少,面对运行维护中出现的问题需要从各个方面分析成因,找出问题的症结,然后对症下药,制定出具体的解决问题的方法。 涟钢自2007 年以来先后引进了3 套由日本三菱重工生产的M251S 型燃气轮发电机组,采用燃气蒸汽联合循环(简称CCPP)方式运行,其工艺流程是将经过电除尘装置净化除尘后的高炉煤气经煤气压缩机加压,与通过燃机同轴的空压机压缩后送至燃烧室的空气混合燃烧, 生成高温、高压的气体,经燃气透平机膨胀做功,推动燃气透平带动燃机本体设备与发电机高速旋转做功;从燃气透平中排出的高温气体通过余热锅炉加热给水,产生高温、高压蒸汽驱动汽轮发电机组发电。机组运行至今,先后出现过许多典型案例,案例涉及到多个传统专业,技术涉及面广且深,因此,正确的判定案例的成因,及时消除设备隐患,直接影响到机组的安全运行和企业的经济效益。

1 含氧量与燃机要求

燃气轮发电机组对高炉煤气的要求较高,主要包括热值、压力、含氧量及其相应的波动幅度,其中煤气氧浓度的高低直接影响到电除尘装置和燃气管道的运行安全,如果高炉煤气氧浓度超过定值,在通过电除尘高压电场极易引发爆炸。 为此,在电除尘装置入口前方安装了一套能连续在线测量且测量响应时间很短的氧量仪,用于实时监控高炉煤气管道中的氧浓度, 测得的实时数据送往燃机控制系统进行判别,设置有预警(0.5%)、报警(1.0%)、紧急停机(1.2%)等多个级别的联锁控制逻辑, 确保高炉煤气氧浓度超标时立即退出电除尘装置,联锁燃机停机。

电除尘与含氧量的关系及分析

电除尘装置原理

日本三菱M251S 型燃机采用了水平流动型湿式电除尘器, 由煤气总管过来的高炉煤气通过入口喉板上安装的燃气分配板,均匀的分配到电除尘器的各个通道,通道中安装有用于发生负电晕的放电电极和吸引带电颗粒的集尘极板,通电后,放电电极与集尘极板之间形成一定强度的静电场,煤气流经通道时,放电电极放电,使煤气中的固态或液态颗粒带电,带电的粉尘颗粒在电场力的作用下吸附到集尘极板上,然后通过连续的清洗水对积尘电极进行冲洗,在极板上形成连续的液膜,使粉尘随着冲刷液的流动而清除。 电除尘装置内部安装有绝缘加热装置与高压电源装置,绝缘加热装置用于加热放电电极绝缘支撑,确保绝缘体表面干燥,防止放电电极通电时发生短路现象;高压电源装置用于将交流电升压整流,为放电电极与集尘电极提供高压直流电源,制造除尘时需要的静电场。

高压直流电源主要参数:

输出电压:DC 50kV

输出电流:900mA

控制逻辑

电除尘装置在运行中的主要操作是对绝缘加热器与高压电源的操作,其相关运行要求与控制逻辑如下:

1) 电除尘装置绝缘加热器在高压电源投运前必须连续运行6 小时;

2)高压电源启动为手动启动,在燃机启动前必须先期投入运行;

3) 高压电源在燃机运行过程中的停运分为正常停运与非正常停运,均由程序自动控制。正常停运为燃机停机指令发出后30 分钟自动停运高压电源,非正常停运发生以下任一条件成立时自动停运高压电源:

在线式氧浓度检测仪测得浓度超过1.0%时自动停运高压电源;

PLC 电池电量低或故障;

可控硅温度失效或其熔断器故障;

电源故障或其熔断器故障;

风扇故障或其熔断器故障

故障现象

由于我们公司的燃机以高炉炼铁产生的高炉煤气为主燃料,高炉检修或停产期间,高炉煤气供应不足,燃机停机次数较多。燃机停机一段时间后,均会出现管道内高炉煤气含氧量上升的现象,有时甚至触发氧浓度高报警 (〉1.2%), 而三菱要求煤气管道极限浓度必须低于3.7%,否则将引起管道爆炸。

原因分析

根据煤气管道的工艺流程,我们先后排除了吹扫用压缩空气漏入煤气管道,煤气冷却水和低压氮气带有空气混入煤气管道等可能引起煤气中氧浓度上升的因素,最终疑点落在了电除尘高压电源装置上。

由于电除尘的基本原理是将待处理气体持续流经电除尘内部的高压静电场,利用物质在高压静电场中会发生物理电离的特点,分离气体与其中所含的粉尘颗粒。 在燃机停机后,由于管道内气体流动基本处于静止状态,滞留在高压静电场内的气体成分发生电离,出现游离的氧原子,而氧原子的氧化性非常强,氧原子之间的碰撞很容易产生较为稳定的氧分子和臭氧,因此引起煤气中氧浓度上升。

实验方法

图1 燃机停机后煤气回流示意图

为证实高压静电场内气体可能发生电离引起氧浓度上升,同时确保实验条件相同和实验数据的有效性,我们利用公司两台燃机4 次正常停机的机会分别进行实验。 如图1 所示,燃机停机后煤气管道内的煤气为接近静止的状态,燃机高速盘车时煤气将在虚线范围内的管道中快速循环流动。 第一次实验是利用公司3 号燃机停机的机会,进行高压电源运行状态下与管道内煤气氧浓度关系的实验,燃机正常停机后,维持高压电源运行,每隔一段时间进行一次高速盘车,高速盘车同时将管道内煤气快速循环流动,利用循环回路中电除尘入口的氧浓度光谱分析仪对管道内煤气的含氧量进行在线成分分析,记录每次高速盘车结束后的测量数据, 此时的数据为管道内煤气充分混合的数据;第二次实验是利用公司3 号燃机运行一段时间后再次停机的机会进行的,燃机正常停机后立即停运高压电源(期间高压电源有10 分钟的运行时间),然后按第一次实验的方法进行记录。为排除其他方面因素的影响, 我们又利用公司1 号燃机的两次停机机会进行了同样的实验。

结果分析

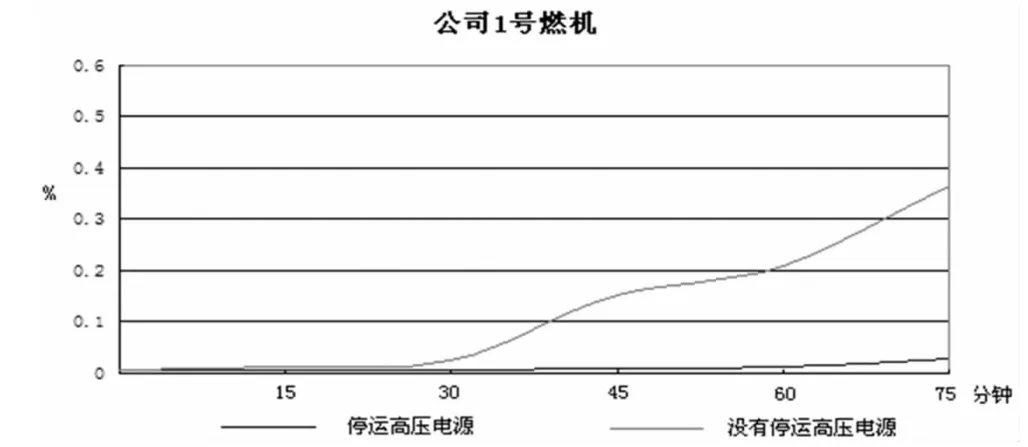

图2 公司1# 燃机两种情况下含氧量的曲线图

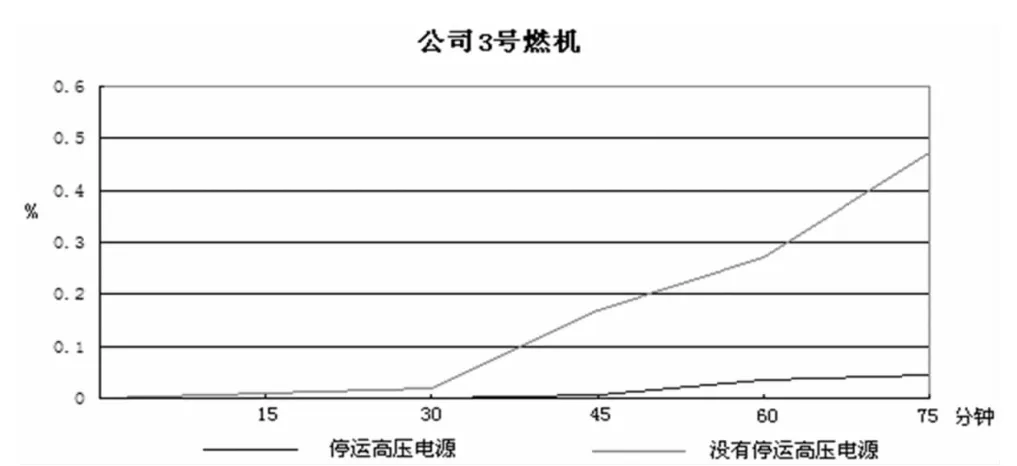

图3 公司3# 燃机两种情况下含氧量的曲线图

由上图公司1 号、3 号燃机的实验数据曲线可看出, 煤气含氧量与电除尘装置高压电源存在以下关系:

1)实验表明,停机后煤气管道内的氧浓度随着电除尘高压电源运行时间的增长而增高。 图2 中1 号燃机两次实验开始时的氧浓度为0.0070±0.0005%, 在停机后转速到达零转速时停运高压电源的实验中,75 分钟后测得的煤气含氧量为0.0282%; 而在停机后不停运高压电源的实验中,75 分钟后测得的煤气含氧量为0.3642%。 图3 中3 号燃机两次实验开始时的氧浓度为0.0010±0.0005%, 在停机后转速到达零转速时停运高压电源的实验中,75 分钟后测得的煤气含氧量为0.0442%; 而在停机后不停运高压电源的实验中,75 分钟后测得的煤气含氧量为0.4728%。 对两台燃机的四次实验进行对比,可以看出在停机期间,同样的情况下启动电除尘装置高压电源会引起煤气含氧量的显著上升,原因是由于高压静电场的作用,使处于电场中的气体发生了电离,分解出氧原子,氧原子的结合产生了氧气,致使管道内氧浓度升高。

2)实验同时表明,燃机停机后高压电源运行时间越长,煤气中含氧量上升速度越快。 以图2 中1 号燃机为例,1 号燃机高压电源运行30 分钟后煤气含氧量变化速率为0.00084%/min,45 分钟时变化速率为0.003389%/min,60 分钟时变化速率为0.003517%/min,75 分钟的变化速率为0.004853%/min。 由此可看出,在停机期间,随着高压电源运行时间的增加,会引起电场内气体电离速度加剧,氧浓度快速上升。

实验所测得数据为燃机高速盘车后煤气充分混合的氧浓度,电除尘的有效容积约为回流管道的1/3, 按照气体浓度与气体体积的对应关系可知, 高速盘车前电除尘装置内的氧浓度约为混合后浓度的3倍,约为1.09~1.42%左右。

同时,我们在对停机过程中长时间启动电除尘装置高压电源进行点检时发现,电除尘内部有爆鸣声,说明电除尘内部环高压电极间的局部区域存在火花放电,短路次数的增加将引起电极寿命缩短,同时随着氧含量的迅速上升, 如果电除尘内部氧浓度达到极限值3.7%将引起电除尘爆炸。

2 改进完善

为降低燃机停机后电除尘装置对管道内煤气氧浓度的影响,我们对燃机及电除尘运行做了如下改进措施:

1)修改电除尘自动停运高压电源的控制逻辑,将高压电源自动停运的条件燃机停机30 分钟后自动停运高压电源改为燃机停机后转速降至3 转(低速盘车转速)时自动停止高压电源运行,使燃机停机后及时停止高压电源,以缩短燃机低转速下,回流管道内煤气流动基本静止的情况下高压电源的运行时间。

2)修订电除尘高压电源运行规程

(1)要求运行人员严格控制高压电源运行时间,缩短高速盘车前人工启动高压电源的时间, 禁止高盘前高压电源持续运行超过5 分钟;

(2) 燃机停机后在线氧量仪测得浓度高于1%时禁止启动电除尘高压电源,须在电除尘后进行煤气放散,直至氧浓度低于0.5%才允许投入电除尘高压电源;

3)定期对在线式氧量仪进行标定,确保氧浓度测量的准确性。

3 结语

自本案例问题出现到解决历时近4 个月,案例中出现的各种现象和问题,除了要求具备系统的思维方式、方法,对待问题耐心、坚持不懈的工作作风,还需具备思维大胆创新,学识面广等要求。

[1]朱占发,周鄂庭.首阳山670t/h 调峰锅炉调峰性能试验研究[J].东方电气评论,1995(02).

[2]益梅蓉.燃气轮机运行中产生漆膜的原因及解决方案[J].石油商技,2009(01).

[3]胡松.燃气—蒸汽联合循环技术在钢铁企业的应用研究[J].中国水运:下半月,2008(07).