热泵技术在集中供热系统中的应用

马玉杰,王静静,王丽萍

(1.华能临沂发电有限公司,山东 临沂 276016;2.辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

我国电力生产能源终端利用效率低,一半以上的热量被凝汽器循环水带走[1],这部分热量品位较低,不易被直接利用,经冷却塔直接释放到大气中,同时,也有相当大的一部分循环冷却水蒸发掉,造成能量浪费、环境热污染和水损失。为提高能源利用率,现阶段电厂多采用热电联产的方式,但通过循环冷却水排掉的热量仍没有被有效利用[2]。针对此,结合热泵回收余热技术,提出了利用吸收式热泵回收电厂循环冷却水余热以用于集中供热的节能方法[3-4]。

1 热泵供热方式的确定

热电厂蒸汽资源充足,可采用节能效果较好的蒸汽吸收式热泵机组。根据热泵机组在热网中位置的不同,分为分布式热泵供热方式和集中式热泵供热方式,由于循环水供回水温差小,无法实现远距离输送,因此选用集中式热泵供热方式。集中式热泵供热方式又可分为以下几种。

图1(a)为常见的集中式热泵供热方式。热泵产生的热水,送出电厂进入热用户,降温后返回电厂进入热泵加热,如此循环。该方式产生的热水温度相对较低,末端用户一般只能采用低温供暖方式,且无法实现远距离供暖。

图1(b)为集中式热泵与热网换热器相结合的供热方式,特点是热泵作为1级加热器,传统热网换热器作为2级加热器,即采暖抽汽一部分驱动热泵回收循环冷却水携带的余热初步预热供暖回水,另一部分进入传统热网的汽—水换热器继续加热供暖回水直至满足热网需求。该方式能产生符合传统热网需求的高温热水[5]。

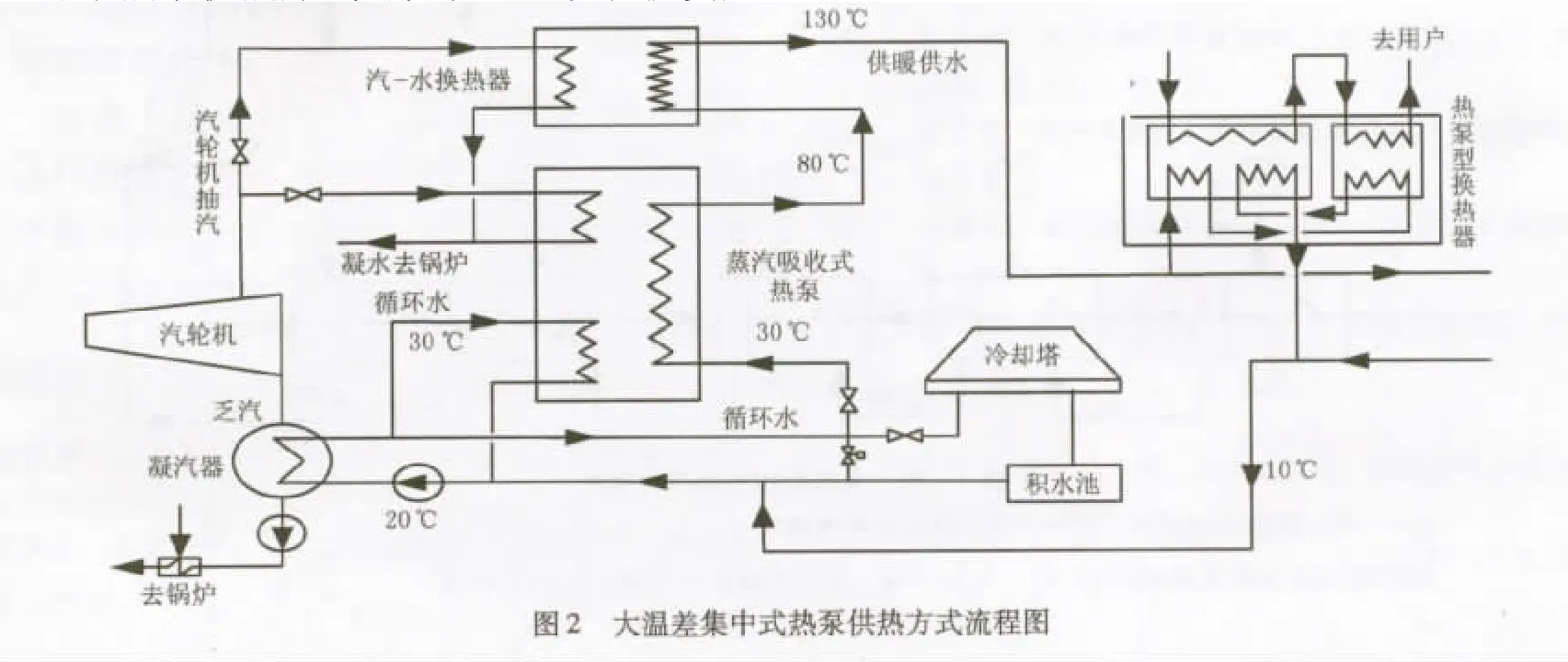

图2为大温差集中式热泵供热方式,特点是在电厂内采用热泵和传统热网的汽—水换热器相结合的加热方式,产生的高温热水送入热网,在末端采用热水吸收式热泵和水—水换热器相结合的换热方式,实现大温差换热。

图1 集中式热泵供热方式流程图

该供热方式使高温热水产生了大温差,提高了热网的输送能力,延长了输送距离,且由于回水温度低、无保温和热力补偿问题,供热成本低。但由于该方式系统流程复杂,设备初投资比传统集中供热方式高,调节控制的难度增大。综合比较以上各种循环冷却水热泵供热方式的优缺点、设备投资成本及系统管理成本、难易程度,本文选择图1(b)表示的集中式热泵与热网换热器相结合的供热方式。

2 实例概述

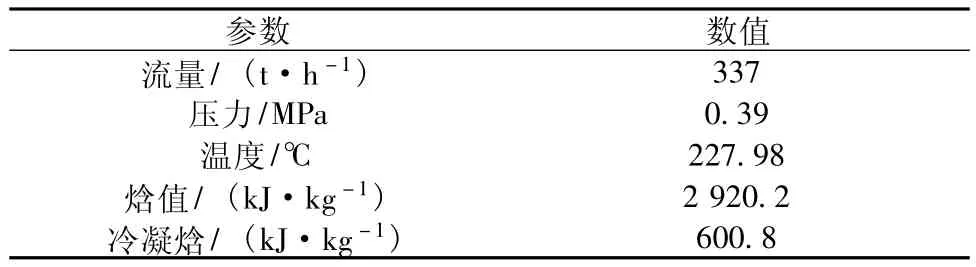

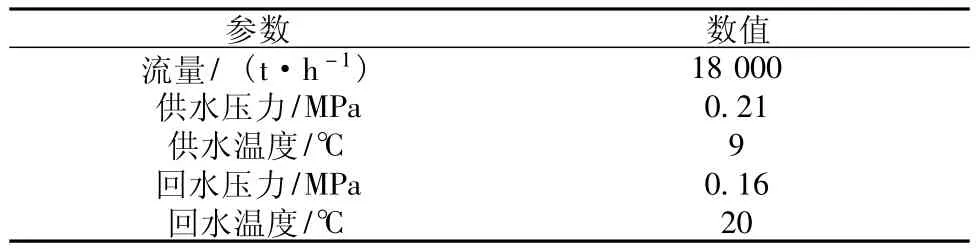

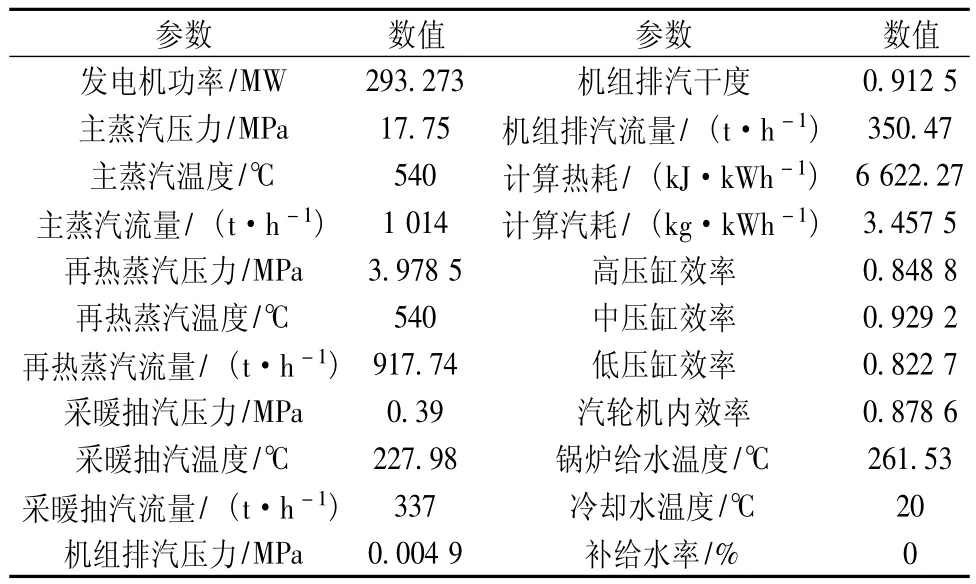

某电厂330 MW单抽供热机组低压缸为双缸双排汽,每边各有5级 (24/29、25/30、26/31、27/32、28/33),以平均供热时的各种参数为依据进行计算。根据吸收式热泵的类型及机组平均供热参数,选用蒸汽型第1类溴化锂吸收式热泵:驱动热源为0.2~0.8 MPa的蒸汽,机组的COP为1.75~1.85,供热热水出口温度可达100℃,采用汽轮机定流量方式。相关参数如表1~表3所示。

表1 平均抽汽参数

表2 循环冷却水参数

表3 平均抽汽工况时的各种参数

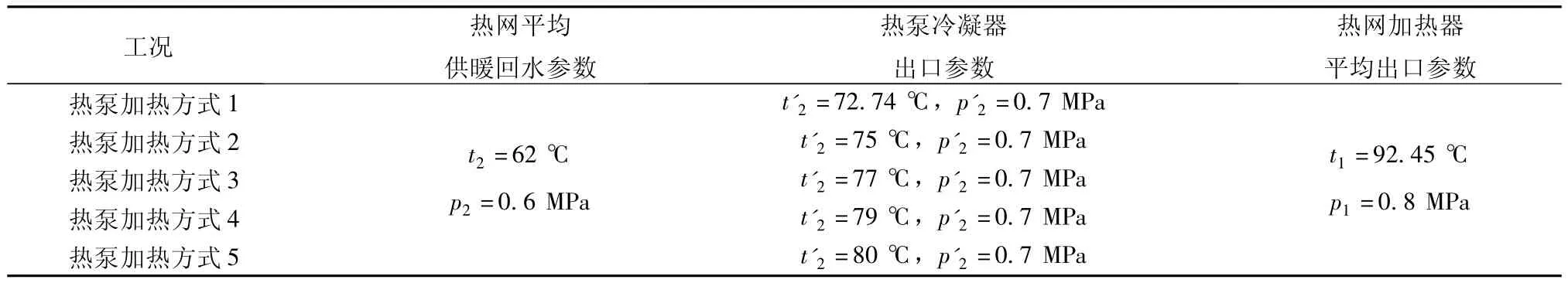

表4 热泵5种加热方式相关参数

3 经济效益分析

平均采暖工况下,根据热泵冷凝器出口温度,运用5种不同的热泵冷凝器出口加热方式,计算比较其经济效益。热网平均供、回水参数及热泵5种加热方式的相关参数如表4所示 (加热方式1的出口温度t′2=72.74℃对应于室外平均温度tw=5℃时的平均供水温度)。

热泵加热方式1中:热网循环水流量 G=7 000 t/h,热网平均供、回水及热泵冷凝器对应的焓值分别为h1=387.8 kJ/kg、h2=259.94 kJ/kg、h′2=304.92 kJ/kg。

3.1 节约采暖抽汽量的计算

热网回水由 t2加热到 t′2时所需热量 Qa=G(h′2-h2) =8.75 ×104kW。

取热泵COP=1.8代入式Qg=Qa/COP,得热泵驱动热量Qg=4.86×104kW,热网回水由t′2加热到 t1所需汽轮机抽汽量(hc4、h′c4分别为热网加热器进出口焓值,kJ/kg)。

pj——第 j段抽汽的压力;p′j——第 j级加热器汽侧压力; Δpj——第 j段抽汽压损;twj、tsj——第 j级加热器出口水温及疏水温度;hwj、hsj——第j级加热器出口水焓值及疏水焓值

由于热网加热器加热的蒸汽凝结后会送入除氧器,为减少工况变动,设热泵驱动蒸汽在热泵内放热凝结后的参数与热网加热器凝结水一致,两部分凝结水汇合后一起送入除氧器,则热泵驱动所需抽气量G2=Qg/(hc4-h′c4),进而可得 G1=250.13 t/h、G2=75.45 t/h。

该机组平均供热工况采用热泵系统后可节约采暖抽汽量G′=G0-G1-G2。其中,平均采暖抽汽工况时的采暖抽汽量G0为337 t/h,进而可得G′=11.42 t/h。

3.2 节煤量的计算

采用集中式热泵供热系统会引起汽轮机采暖抽汽量的变化,进而汽轮机工况发生变化,但由于采暖抽汽是第4段抽汽 (中压缸排汽),又是采用定流量定性分析,因此高中压缸工况不变,只需对低压缸的工况变化进行计算分析。

该机组为亚临界机组,汽轮机第5、6、7段抽汽口分别在25/30、26/31、27/32级后。采暖抽汽量减少必将引起低压缸流量的增大。通过汽轮机级组的流量与压比关系密切,由于变工况后低压缸各段抽汽量未知,根据流量变化,先由正比关系及弗留格尔公式确定低压缸的进汽压力及各级压力,进而计算蒸汽流量变动后各段抽汽流量。

a.各段抽汽参数的确定

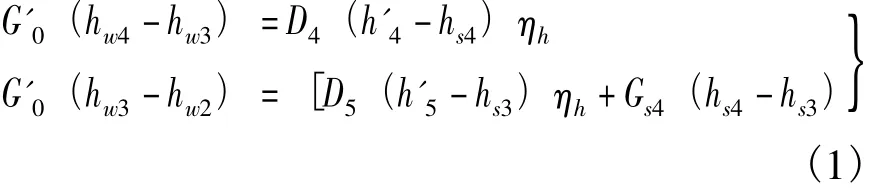

热力系统低压加热器流程图如图3所示。以DJ3为例,根据热平衡法建立数学模型,可得第5段抽汽流量。假定进入除氧器的参数、第4段抽汽参数不变。除氧量之前的各级加热器流量随着采暖抽汽的减少由471.08 t/h增至482.7 t/h,关系式为

表5 热网加热器与热泵—热网加热器采暖工况的参数对比

可得第5段抽汽量D5=13.85 t/h,根据此抽汽量重新计算第25/30级后压力及第6、7段抽汽量,可得第6、7段抽汽量分别为16.7 t/h、10.69 t/h。

b.节煤量的计算

低压缸单缸计算结果如表5所示。

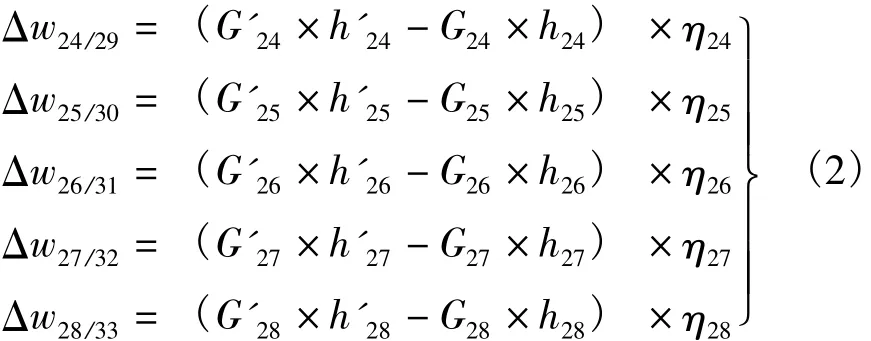

假定各级效率不变,汽轮机低压缸单缸中的各级多做功:

该机组共多做功 Δw= (Δw24/29+Δw25/30+Δw26/31+Δw27/32+Δw28/33) ×2=1 641 kW。

已知机械效率 ηm=0.989,发电效率 ηg=0.99,则该机组整个供暖季 (157 d)多发电量ΔW=Δw ×t×ηm×ηg=6.06×106kWh。

由标准煤耗率bscp=0.325 kg/kWh,可得该机组在整个供暖季节约标准煤量为1 970 t。

热泵其它加热方式的计算过程同上。热泵采用不同加热方式时每个供暖季节煤量的比较如图4所示。

可见随着热泵冷凝器出口水温的升高,回收循环水余热增多,节煤量增多。

3.3 环保效益

在各个加热方式下,该330 MW机组整个供暖季节减少废气、废渣的排放量及节水量如图5~图7 所示[6-7]。

可见随着热泵加热器出口温度的升高,其环保及节水效果将更明显。

4 结论

a.从煤耗率角度,利用吸收式热泵回收循环水带走的部分低位热量加热供热回水,可降低电厂的单位煤耗量,提高全厂的热效率。同时,可减少CO2、SO2、烟尘、灰渣等的排放量,随着循环水蒸发损失的减少,缓解了温室效应,有效保护了环境。

b.随着热泵冷凝器出口温度的升高,热泵供热的经济效益越来越明显。因此在不影响汽轮机组效率及热泵性能的情况下,应当尽可能提高热泵冷凝器的出口温度。

c.初步统计,该方案投资回收期不到4年,具有投资回收期短等优点,建议在电厂中广泛推广。

图7 节水量随热泵冷凝器出口温度变化的趋势

[1]边世凯.电厂温排水余热利用分析 [J].东北电力技术,2011,32(6):42-44.

[2]李勤道,刘志真.热力发电厂热经济性计算分析[M].北京:中国电力出版社,2008.

[3]季 杰,刘可亮,裴 刚,等.以电厂循环水为热源利用热泵区域供热的可行性分析 [J].暖通空调,2005,35(2):104-107.

[4]徐则民.热泵技术及其应用 [J].东北电力技术,1996,17(1):40-43.

[5]白树强,刘云肖.热泵技术及其应用问题探讨 [J].科技创新导报,2009,6(16):103.

[6]孙奉仲,杨祥良,高 明,等.热电联产技术与管理[M].北京:中国电力出版社,2008.

[7]吕 扬.冷却塔水损失变化规律及节水方法的研究[D].山东:山东大学,2009.