曝气生物滤池处理工业综合废水提标改造技术研究

林 齐,宋永会,李 冬,张 杰

(1.中国环境科学研究院城市水环境科技创新基地,北京 100012;2.中国环境科学研究院环境基准与风险评估国家重点实验室,北京 100012;3.北京工业大学建筑工程学院北京市水质科学与水环境恢复工程重点实验室,北京 100124)

1 前言

辽河流域的浑河中部城市群是辽宁乃至东北老工业区振兴的核心区域,随着工业化进程的高速发展,流域内工业园区正在蓬勃兴起,随之产生了大量工业综合废水。该类废水经园区内处理后,仍含有大量极难降解的有机污染物,水质可生化性极差,给所汇入的城镇污水处理厂带来较大的处理难度并造成干扰,直接导致出水不达标的问题[1~3]。与此同时,流域水环境质量改善的需求对污水处理厂出水提出了更加严格的要求,根据辽宁省环保局与辽宁省质量技术监督局联合颁布的《辽宁省污水综合排放标准》的要求,市级以上污水处理厂出水COD(chemical oxygen demand)、NH3-N(氨氮)和TN(总氮)的浓度要达到国家一级A排放标准,故污水厂目前亟需结合现有处理工艺进行升级改造研究,实现工业综合废水的达标排放[4~8]。

曝气生物滤池工艺由于其占地面积小、处理效果好等特点,在辽河流域内的污水处理厂尚占有一定的比例,出水基本达到二级排放标准,但随着难降解工业综合废水的汇入,导致滤池板结堵塞、生物膜脱落等现象的产生。针对工业综合废水存在的问题和曝气生物滤池的特点,进行了水解酸化和气浮除油的预处理研究,以及化学除磷和前置反硝化深度脱氮研究,使其出水达到一级A排放标准,为该类污水厂的升级改造提供理论依据和数据支持[9~13]。

2 试验装置与试验方法

2.1 试验水质

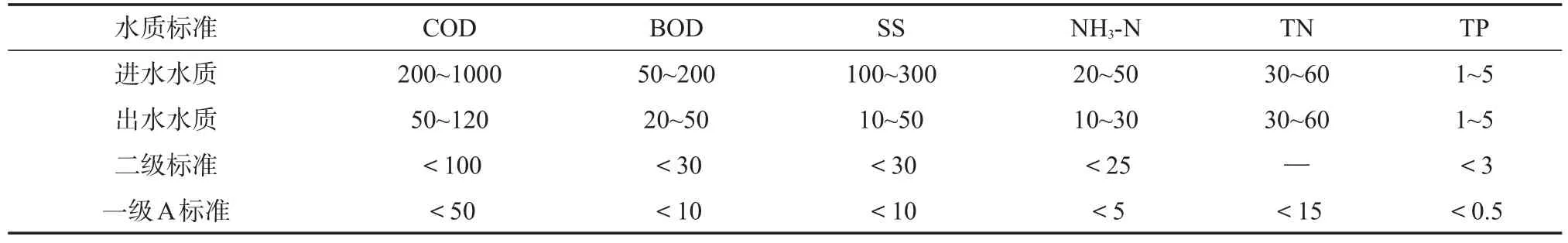

表1 污水处理厂进出水水质指标Table 1 Inflow and outflow characteristics of wastewater treatment plant mg/L

2.2 试验装置

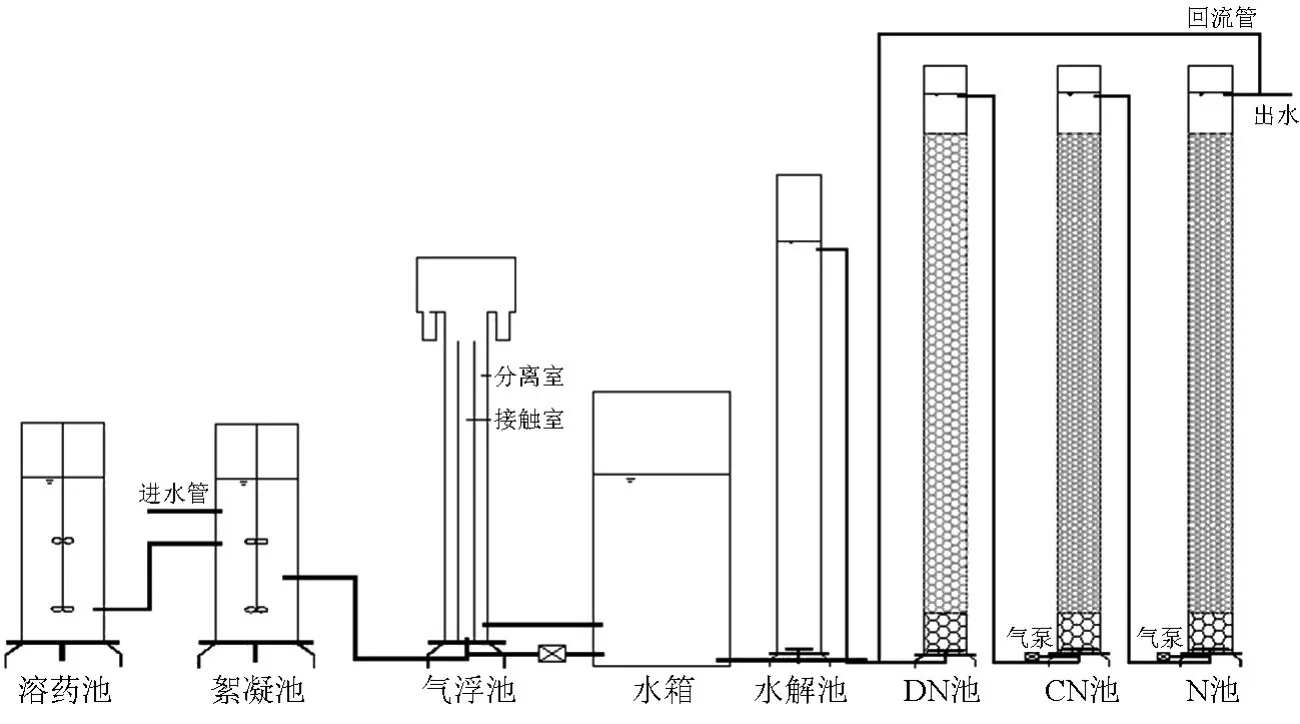

针对工业综合废水的特性以及污水处理厂现有工艺特点,设计了深度处理的全流程工艺,中试装置主要包括混凝池、气浮池、水解沉淀池和前置反硝化曝气生物滤池4个处理单元。

如图1所示,其中絮凝池柱高1.6 m,直径0.6 m,原水和混凝剂溶液均从距底部1.2 m处注入,内设JJ-1大功率电动搅拌器,使原水和混凝剂充分混合,以去除原水中的SS和TP;溶药池采用相同设计参数,同样使用搅拌器使固体混凝剂充分溶解为液状,并由蠕动泵注入絮凝池;气浮池接触室高2.2 m,直径0.12 m,分离室高2.4 m,直径0.32 m,加入混凝剂的原水使用DP-130高压隔膜泵、与空气充分混合的回流液使用尼克尼20FPD04Z气液混合泵从接触室底部共同注入,经分离室将其中的泡沫残渣去除,并从顶部平台排出;水解沉淀池柱高4.5 m,直径0.5 m,盛装厌氧污泥,污水从底部注入,经污泥层去除部分SS和COD;前置反硝化曝气生物滤池使用柱高4.3 m,直径0.5 m的有机玻璃滤柱填装火山岩滤料,滤柱中的火山岩滤料粒径分别为6~8 mm、4~6 mm和3~5 mm,其中承托层高0.3 m,滤料高4.0 m,水面超高1.0 m,设计三级生物滤柱分别为反硝化DN池、氧化硝化CN池和硝化N池,即分别进行反硝化、氧化和硝化反应,对污水中的TN、COD和NH3-N进行生化去除,CN池和N池使用空压机进行曝气,三级滤柱均采用向上流方式,使用高压隔膜泵从底部注水。中试装置日处理水量2 t。

图1 中试装置示意图Fig.1 Schematic of pilot experiment

2.3 水质分析方法

TN的测试采用过硫酸钾氧化法,NH3-N的测试采用纳氏试剂比色法,硝酸盐氮的测试采用麝香草酚分光光度法,亚硝酸盐氮的测试采用N-(1-奈基)-乙二胺分光光度法,COD的测试采用重铬酸钾法,DO(溶解氧)的测试使用溶解氧快速测定仪[14]。

3 试验结果与分析

3.1 运行参数优化

3.1.1 水解酸化预处理

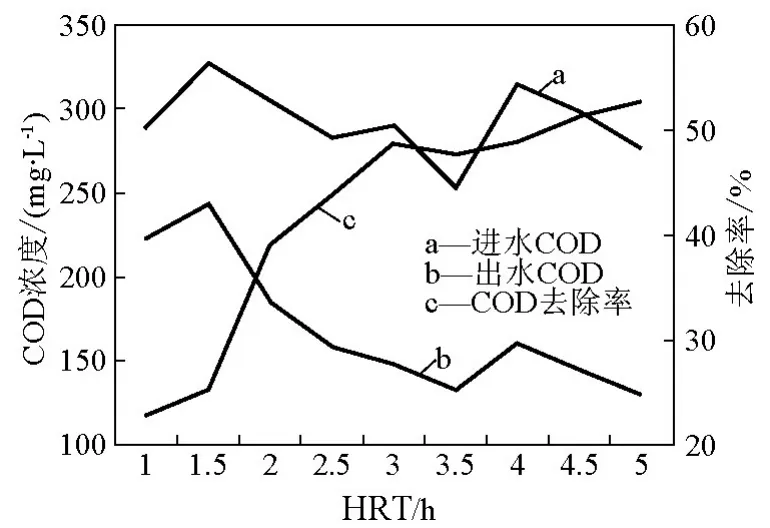

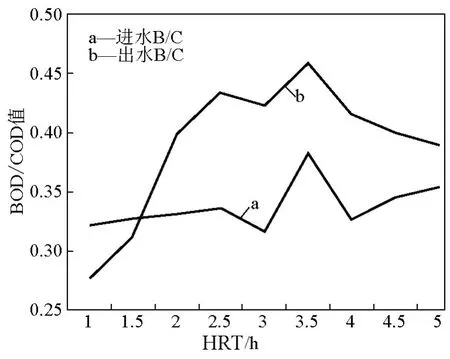

水解酸化单元的作用是在进一步去除水中COD和SS浓度的同时,提高水质的可生化性[15~17],其主要控制参数为HRT(水力停留时间)。现通过对进出水COD、SS浓度以及BOD/COD的检测与分析优化HRT。

如图2所示,当HRT在2.0 h以下时,COD的去除率不足30.0%,由于时间较短,这部分去除的主要是水中悬浮状COD。而随着HRT的逐渐提高,水中难降解有机污染物在水解和发酵细菌的作用下,转化为单糖、氨基酸、脂肪酸等小分子、易降解的有机物[18~20],COD的去除率也不断升高,达到50%以上。随着出水COD浓度的不断下降,出水BOD的浓度也随之下降,但由于工业废水中的难降解有机物浓度所在比例较高,出水COD浓度下降的速率要高于出水BOD浓度下降的速率,出水BOD/COD的比值也随之升高。如图3所示,进水BOD/COD的值基本在0.3~0.4,当HRT大于2.0 h时,出水BOD/COD的值升至0.4以上。而当HRT大于4.0 h时,水中的难降解有机物已完成水解,出水COD的去除率变化不大,BOD/COD的值也开始回落。所以,当HRT介于2.0~4.0 h时,出水BOD/COD的值保持在0.4以上,属于较易进行生化处理的范围,有助于后续生物滤池的进一步处理。考虑到在流量不变的条件下,构筑物的体积会随着HRT的升高而增大,故确定水解酸化的HRT为2.0 h。

图2 不同HRT进出水COD浓度及去除率Fig.2 Inflow and outflow concentration of COD and removal rate with different HRT

图3 不同HRT进出水BOD/COD的变化趋势Fig.3 Inflow and outflow BOD/COD with different HRT

此外,水解池对原水中的SS也有较强的去除能力。由于工业综合废水中含有较多的粘渣和悬浮物,虽然通过混凝气浮工艺可以去除50.0%,但出水的SS浓度仍在60.0 mg/L,如果这些SS直接进入滤池,将会增加滤池的反冲洗次数。经过水解池厌氧污泥层对水中颗粒物质和胶体物质的截留和吸附作用,出水的SS得到进一步的去除,其浓度基本保持在40.0 mg/L以下,去除率在44.0%以上。由于水解池对SS的去除主要是通过截留和吸附作用,故过长的HRT对SS的去除并无明显的效果,所以对于占地面积有限的污水处理厂,水解池在升级改造过程中完全可以取代初沉池,起到初级去除原水中的SS和COD的作用。

MRI检查:以直肠壁各层受侵犯情况评价肿瘤侵犯度,在此期间应用tnm分类法进行评价:T1标准:肿瘤侵犯黏膜下组织,T2标准:肿瘤侵犯固有肌层,T3标准:肿瘤穿透浆膜下层和固有肌层;T4标准:肿瘤侵犯邻近器官或累及腹膜。

3.1.2 强化化学除磷

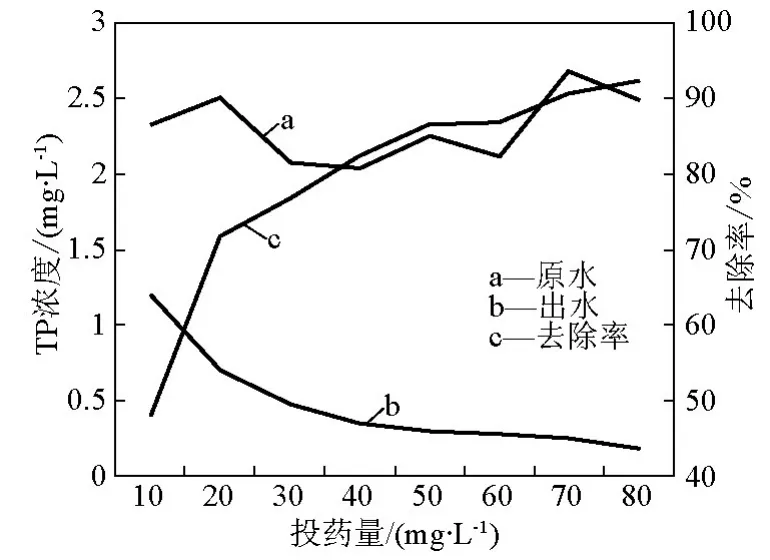

试验选用Al2(SO4)3、聚合氯化铝(PAC)、FeCl3和聚合硫酸铁(PFS)四种常用的混凝剂,通过对原水以及出水中TP浓度的考察,确定使用PFS为强化化学除磷试验的混凝剂,并对其投药量和搅拌时间两个参数进行优化[21~24]。

如图4所示,随着混凝剂PFS投加量的增加,水中TP的浓度不断减少。当投药量达到30.0 mg/L时,水中TP的浓度已低于0.5 mg/L,去除率达到75.0%以上。根据铁盐除磷的化学方程式可知,每去除1 mg的P,需要1.8 mg的Fe。原水中TP的浓度在1 mg/L至4 mg/L,若使出水TP浓度小于0.5 mg/L,最多需要12.0 mg/L的硫酸铁,以至少40.0%有效成分计算,需要30.0 mg/L。考虑水解等因素,最终选定投药量为40.0 mg/L,此时的出水TP浓度为0.3 mg/L。可以保证出水水质符合一级A排放标准的要求。

图4 不同投药量进出水TP浓度及去除率Fig.4 Concentration and removel rate of TP with different dosage inflow and outflow water

确定PFS的投药量后,对搅拌时间进行了优化。在投药量40.0 mg/L条件下,改变搅拌时间,测定出水TP浓度。搅拌时间及进出水TP浓度和去除率如图5所示,随着搅拌时间的增长,水中TP的浓度不断减少。时间从5.0 min增加到15.0 min,水中TP的去除率提高了5.1%,而从15.0 min增加到30.0 min,去除率仅提高了2.0%,故过长的搅拌时间对TP的去除并无显著的效果,反而会增加额外的能源消耗和构筑物的建筑体积。由于出水TP浓度均小于国家一级A标准要求的0.5 mg/L,故从运行成本上考虑,确定最佳搅拌时间为15 min。

图5 不同搅拌时间进出水TP浓度及去除率Fig.5 Concentration and removel rate of TP with different stirring time inflow and outflow water

3.1.3 高效气浮除油

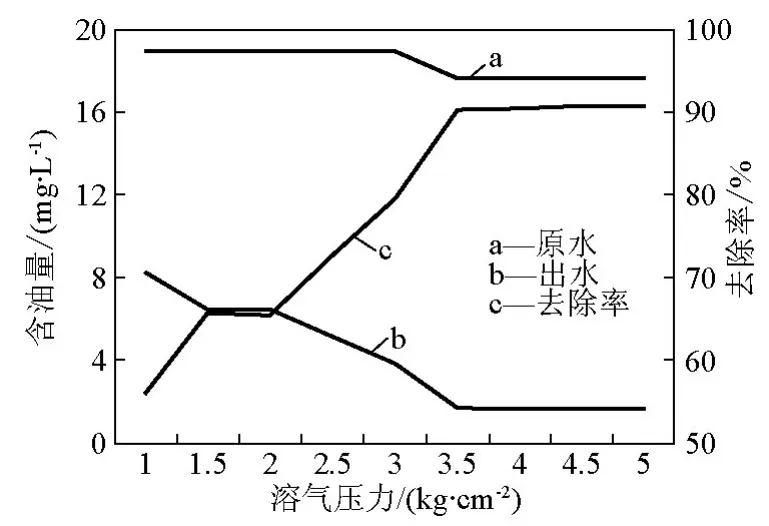

原水与混凝剂PFS混合后进入气浮池,目的是将水中造成滤池堵塞的油污以及混凝产生的泡沫残渣去除。气浮池采用加压溶气气浮方式,主要有溶气压力和回流比两个控制参数,通过对进出水含油量的检测分析,优化气浮单元的运行参数[25,26]。

溶气压力对油类去除的影响如图6所示,出水含油量随溶气压力的变化趋势可分为三个阶段。当压力小于2 kg/cm2时,气浮形成的气泡粒径还较大,对水中絮状颗粒的去除能力有限。在压力增加到3.5 kg/cm2的过程中,随着气泡粒径的减小,气浮的去除能力也有了显著的提高。但此后即便形成气泡的粒径不断减小,出水含油量却不再降低,这说明并非气泡粒径越小气浮效果越好,而是当气泡粒径和水中杂质粒径越接近时效果越好。一般的,气浮工艺的微气泡平均粒径在40.0 μm左右,从试验中可以看出,当溶气压力为3.5 kg/cm2时就可以取得较好的去除效果,此时出水含油量为2.73 mg/L,去除率为84.6%,而过高的溶气压力只会增加动力的输出和电能的消耗。

图6 不同溶气压力进出水含油量浓度及去除率Fig.6 Concentration and removel rate of oil with different pressure inflow and outflow water

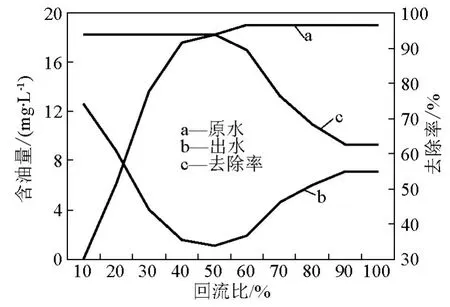

回流比对含油量的去除影响如图7所示,气浮的去除效果受回流比的影响较大。当回流比低于30%时,由于形成的气泡较少,对水中油类的去除能力较差。当回流比增大到30.0%~50.0%时,气浮的去除效果达到最佳。而当回流比增大到50.0%以上时,去除率却出现下降,经分析认为这是由于水中空气比例过高,微气泡聚合成粒径较大的气泡,导致气浮效果变差。故确定气浮除油的回流比为50.0%,此时出水含油量为3.12 mg/L,去除率为82.9%。

图7 不同回流比进出水含油量浓度及去除率Fig.7 Concentration and removel rate of oil with different reflux ratio inflow and outflow water

3.1.4 A/O深度脱氮

脱氮单元采用前置反硝化曝气生物滤池。其控制参数主要有回流比、HRT和曝气量,通过对出水COD、TN、NH3-N和DO的检测,对各个参数进行优化。

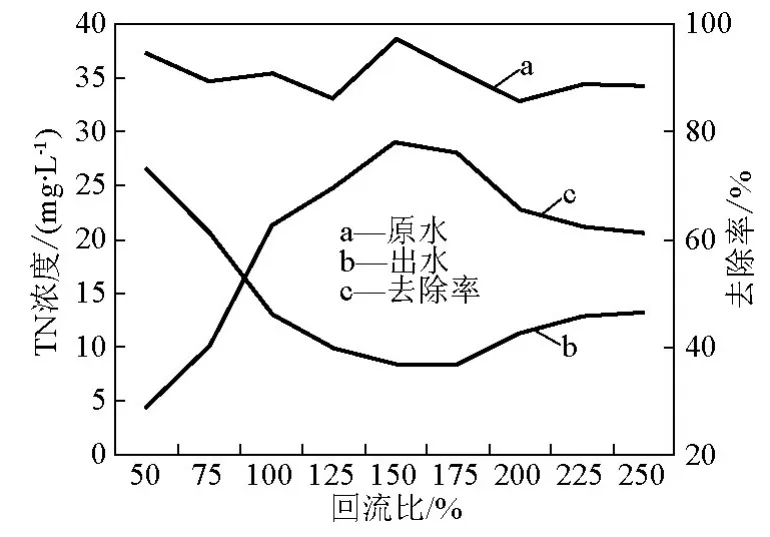

回流比是前置反硝化脱氮工艺中最为重要的控制参数,它直接影响水中TN的去除效果。根据中试设计中的BOD负荷和硝化负荷计算以及COD负荷校核,在单池HRT为45.0 min,气水比为5∶1的条件下,出水可稳定实现一级A达标排放,首先在50%~250%的范围内对参数回流比进行考察。如图8所示,当回流比从50%增加到150%时,出水TN的浓度在不断下降,TN的去除率也不断提高。这是由于在回流比较低时,水中作为电子受体的硝酸盐不足,影响了反硝化的速率,而随着回流比的升高,有足够的硝酸盐作为电子受体,并利用水中的有机物作为电子供体,在无需外加碳源的条件下,完成反硝化和深度脱氮的目的。但回流比从150%继续升高时,出水TN的浓度却不再继续降低,增加到200%时TN的去除率已呈下降趋势。一方面,随着硝酸盐浓度的不断升高,造成水中的碳源不足进而影响反硝化的进行;另一方面,随着回流比的增加,进入DN池的溶解氧也在增加,而溶解氧可作为电子受体,竞争性的阻碍硝酸盐的还原,同时还将抑制硝酸盐还原酶的形成。由于回流比和HRT越高所需反应池构筑物容积越大,从水厂实际升级改造工程考虑,对100%、125%、150%和175%四个回流比以及各个回流比下出水TN随HRT的变化进行进一步研究。

图8 不同回流比进出水TN浓度及去除率Fig.8 Inflow and outflow concentration of TN and removal rate with different reflux ratio

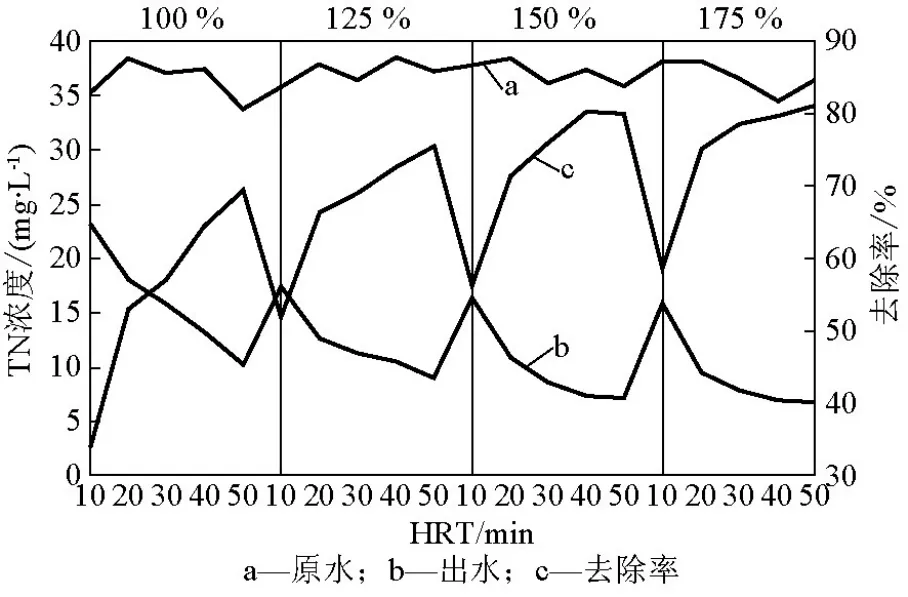

如图9所示,在相同回流比条件下,随着HRT的增加,出水TN的浓度也随之降低,微生物对基质的去除率也越高。但一般的,当HRT增加到20.0 min以上时,出水TN浓度的下降趋势以及去除率的增加都变得平缓,而且所需的构筑物体积也在不断增加。为了确保出水TN浓度达到一级A排放标准要求15.0 mg/L以下时,选择回流比为125%,HRT为20.0min的参数条件,此时出水TN浓度为12.74mg/L,去除率为67.0%。

图9 不同回流比和HRT进出水TN浓度及去除率Fig.9 Inflow and outflow concentration of TN and removal rate with different reflux ratio and HRT

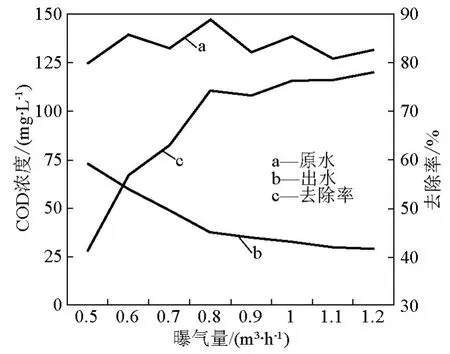

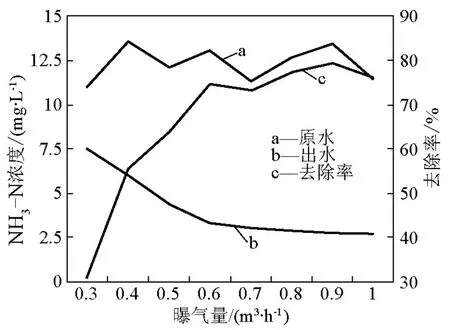

溶解氧是维持好氧微生物生长代谢的重要因素,对于曝气生物滤池来说,水中溶解氧的供给,即空压机的曝气量也是主要的能源消耗所在,过低的曝气量将降低微生物的新陈代谢能力;而过高的曝气量一方面会造成经济的浪费,一方面又会导致微生物的活性过度增强,在营养供给不足的情况下,导致生物膜发生自身的氧化分解。试验通过对CN池进水COD浓度以及去除率的监测,对曝气量进行参数优化。如图10所示,随着曝气量的增加,出水COD的浓度随之不断下降,去除率也在不断提高。但在曝气量增加到0.8 m3/h时,两项指标的变化都不大,这说明过多的曝气量和溶解氧对于COD的去除已无太大作用,只会增加动力费用。故确定CN池的曝气量为0.8 m3/h,此时出水DO浓度在2.5 mg/L左右,气水比为4∶1。CN池的出水已有较高的DO浓度,如图11所示,在进入N池后,在较低曝气量的条件下,对水中的NH3-N便有较高的去除率。同出水COD浓度的变化率相似,出水NH3-N浓度也随着曝气量提高而不断降低,为了达到一级A排放标准,确定N池的曝气量为0.6 m3/h,此时出水DO浓度在3.0 mg/L左右,气水比为3∶1。

图10 不同曝气量进出水COD浓度及去除率Fig.10 Inflow and outflow concentration of COD and removal rate with different aeration rate

图11 不同曝气量进出水NH3-N浓度及去除率Fig.11 Inflow and outflow concentration of NH3-N and removal rate with different aeration rate

3.2 技术经济分析

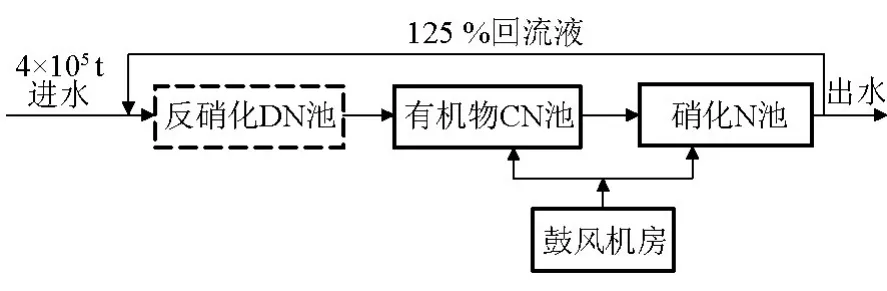

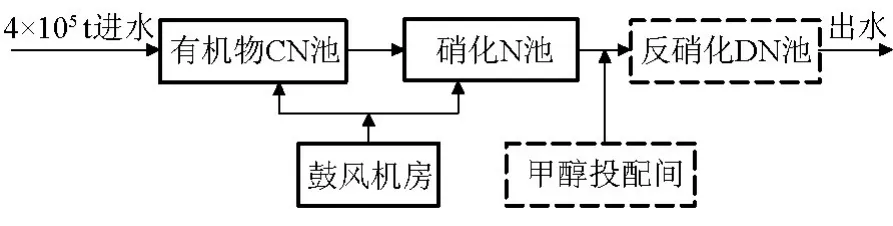

该污水处理厂目前拥有日处理水量4×105t的两级曝气生物滤池一套,单池HRT为45.0 min,两级滤池气水比分别为3∶1和4∶1。根据中试研究结果,如采用前置反硝化曝气生物滤池工艺,需要增加125%的回流液,但由于HRT减少至20.0 min,根据计算同样可以利用现有两级滤池分别作为CN池和N池,并有少量的富余,只需增加一套前置DN池,以及回流管道,同时还需对水泵和曝气风机设备进行更换,如图12所示。如采用后置反硝化曝气生物滤池工艺,可将现有两级滤池分别作为CN池和N池,另外还需修建一套DN池,以及甲醇投加和储备间,同时要对曝气风机设备进行更换,如图13所示,虚线部分为新建构筑物。

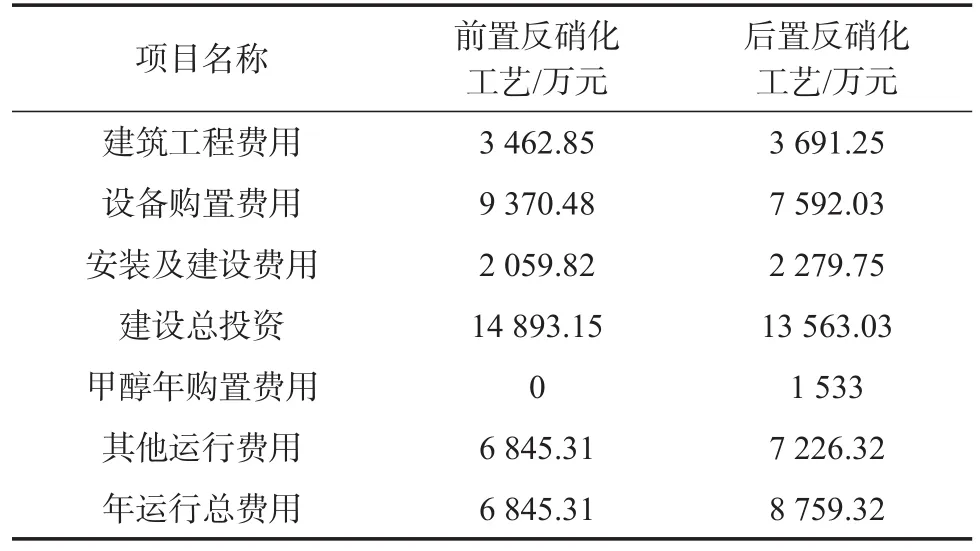

根据中华人民共和国住房和城乡建设部颁布的《全国市政工程投资估算指标》以及辽宁省建筑、安装、市政工程预算定额、费用定额和近年来的同类工程预、决算资料分别对两种工艺流程升级改造的建设成本和运行费用进行估算,如表2所示。

图12 前置反硝化曝气生物滤池工艺流程图Fig.12 Process of pre-denitrification BAF

图13 后置反硝化曝气生物滤池工艺流程图Fig.13 Process of post-denitrification BAF

表2 升级改造建设与运行费用对比Table 2 Economic calculation of upgradingreconstruction program

经过经济费用估算,前置反硝化工艺较后置反硝化工艺,在投资总费用方面,由于构筑物建设和设备购置原因要高出1330.12万元;而在年运行费用方面,由于无需外加碳源则要低1915.01万元。即在升级改造完成后第2年,两工艺的建设和运行总费用将会基本持平,此后前置反硝化工艺较之后置反硝化工艺每年将节省大量的运行成本,故从长远考虑,推荐采用前置反硝化作为水厂的深度脱氮工艺。

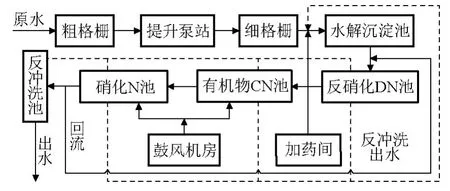

通过工业综合废水深度处理全流程工艺的中试研究,结合该污水处理厂现有工艺情况,制定了升级改造的工艺路线,如图14所示。

4 结语

图14 污水处理厂升级改造工艺流程Fig.14 Process of wastewater treatment plant upgrading process

1)由于工业综合废水具有高油高粘渣、可生化性差又极难降解的问题,在对其进行处理时需要增加必要的预处理工艺。通过中试研究表明,高效气浮除油工艺可以有效去除废水中的油污、粘渣等杂质;水解酸化工艺一方面能够有效提高水质的可生化性,同时还能有效去除水中的SS,具有良好的预处理效果。在气浮溶气压力3.5 kg/cm2、回流比50%、水解酸化HRT2.0 h条件下,能够去除原水中40%的有机污染物,并将原水的BOD/COD提高至0.4以上。

2)通过对比试验研究和技术经济分析,前置反硝化深度脱氮工艺对于以曝气生物滤池为主体的污水厂升级改造具有更广泛的应用前景,在节省大量运行成本的前提下,充分利用原水中的碳源,实现污水的深度脱氮。在回流比为125%,HRT为20.0 min的条件下,出水TN和NH3-N浓度均稳定达到一级A排放标准。

3)通过中试研究,研发了针对工业综合废水的“化学除磷+气浮除油+水解酸化+前置反硝化曝气生物滤池”的深度处理全流程工艺。长期运行数据表明,该工艺对于难降解、波动幅度大的工业废水,具有较好的抗冲击能力和处理效果,出水能够稳定达到国家一级A排放标准。

[1] 龚云华,高廷耀.混合化工废水处理的工艺试验研究[J] .给水排水,2003,29(8):46-51.

[2] 魏新庆.曝气生物滤池的研究发展动态[J] .环境工程,2004,10(4):25-29.

[3] Payaudeau M,Pearce A R.Experiment on biological aerated upflow filter for teriary treatment from pilot to full scale test[J] .WatSciTech,2007,44(3):63-68.

[4] 马 军,邱立平.曝气生物滤池及其研究进展[J] .环境工程,2006,20(6):7-12.

[5] Gerber A,Villiers R H,Mostert E S,et al.The Phenomenon of Simultaneous Phosphorus Uptake and Release and Its Importance in Biological Nutrient Removal in:Biological Phosphate Removal from Wastewaters[M] .Pergamon Press,Oxford,2007,123-134.

[6] Sinha B,Annachhatre A P.Assessment of partial nitrification reactor performance through microbial population shift using quinone profile, FISH and SEM[J] .Bioresource Technology,2007,98(18):3602-3610.

[7] Van L.Microbiological conversions in nitrogen removal[J] .Wat Sci Tech,2008,38(1):56-61.

[8] Van Hulle,Stijn W H,Josefa L T,et al.Influence of temperature and pH on the kinetics of the sharon nitritation process[J] .Journal of Chemical Technology and Biotechnology,2007,82(5):471-480.

[9] Hascoet M,Florentz M.Influence of nitrates on biological phosphorusremovalfromwastewater[J] .Wat.S.A,2008,11(1):1-8.

[10] Doig S D,Boam A T,Livingston A G.Mass transfer of hydrophobic solutes in solvent swollen silicone rubber membranes[J] .Journal of Membrane Science,2009,1541,154(1):127.

[11] Sombatsompop K.Evaluation of biofouling phenomenon insuspended and attached growthmembrane biore-actor systems[J] .Desalination,2006,201:138-149.

[12] Comeau Y,Oldham W K,Hall K J.Dynamics of Carbon Reserves in Biological Dephosphatation of Wastewater in:BiologicalPhosphateRemovalfrom Wastewaters[M] .Pergamon Press,Oxford,2007:39-55.

[13] Paredes,Kuschk D,Peter,et al.New aspects of microbial nitrogen transformations in the context of wastewater treatment-a review[J] .Engineering in Life Sciences,2007,7(1):13-25.

[14] 张志峰,杨立峰,戴海润.从运行管理的角度谈工业废水的集中处理[J] .给水排水,2004,12:43-45.

[15] 肖秀梅,欧军智,吴星五.混凝沉淀-水解酸化-活性污泥工艺处理印染废水[J] .工业用水与废水,2006(3):23-26.

[16] 田永淑,王艳红.草浆木质素作混凝剂处理工业废水的试验研究[J] .工业水处理,2005,25(4):26-29.

[17] 李磊光.辽河流域(辽宁段)水土流失现状及治理对策分析[J] .水土保持科技情报,2003(1):42-43.

[18] 龚云华,高廷耀.混合化工废水处理的工艺试验研究[J] .给水排水,2003,29(8):46-51.

[19] Wouter R L van der Star,Wiebe R A,Dennis Blommers,et al.Startup of reactors for anoxic ammonium oxidation:Experiences from the first full-scale anammox reactor in rotterdam[J] .Water Research,2007,41(18):4149-4163.

[20] Chamchoi Nutchanat,Nitisoravut Suwanchai.Anammox enrichment from different conventional sludges[J] .Chemosphere,2007,66(11):2225-2232.

[21] Jung J Y,Kang S H,Chung Y C,et al.Factors affecting the activity of anammox bacteria during start up in the continuous culture reactor[J] .Water Science and Technology,Wastewater Reclamation and Reuse for Sustainability,2007,55(1-2):459-468.

[22] Gut L,Plaza E,Trela J,et al.Combined partial nitritation/aanmmox system for treatment of digester supernatant[J] .Wat.Sci.Tech,2006,53(12):149-159.

[23] Isaka Kazuichi,Sumino Tatsuo,Tsuneda Satoshi,et al.High nitrogen removal performance at moderately low temperature utilizing anaerobic ammonium oxidation reactions[J] .Journal of Bioscience and Bioengineering,2007,103(5):486-490.

[24] Gali A,Dosta J,van Loosdrecht M C M,et al.Two ways to achieve an anammox influent from real reject water treatment at lab-scale:Partial sbr nitrification and sharon process[J] .Process Biochemistry,2007,42(4):715-720.

[25] Szatkowska Beata,Cema Grzegorz,Plaza Ela,et al.A onestage system with partial nitritation and anammox processes in the moving-bed biofilm reactor[J] .Water Science and Technology,Biofilm Systems VI,2007,55(8-9):19-26.

[26] Ganigue R,Lopez H,Balaguer M D,et al.Partial ammonium oxidation to nitrite of high ammonium content urban landfill leachates[J] .Water Research,2007,41(15):3317-3326.