滚切式双边剪剪切问题分析及改进措施

宋章明

(江阴兴澄特种钢铁有限公司,江苏江阴 214429)

滚切式双边剪是宽厚板轧制生产线精整区的核心设备,利用三轴三偏心运动原理进行滚切式剪切,能够对厚度小于等于50mm、宽度1200mm~4200mm钢板进行高精度双边定宽剪切,并同时对切下的废边进行碎断和收集。随着市场经济的不断发展,市场对产品的外观质量要求越来越高,为保证剪切断面平直、光滑、无变形、几何精度高、剪切速度快、剪切效率高等优点,迫使企业积极推动管理创新与技术改进,大力推行标准化作业与精细化管理,保证设备达到规定的功能精度以满足生产需要,不断改善产品的外观质量,以赢得顾客的青睐。

1 滚切式双边剪工艺布置和主要工作参数

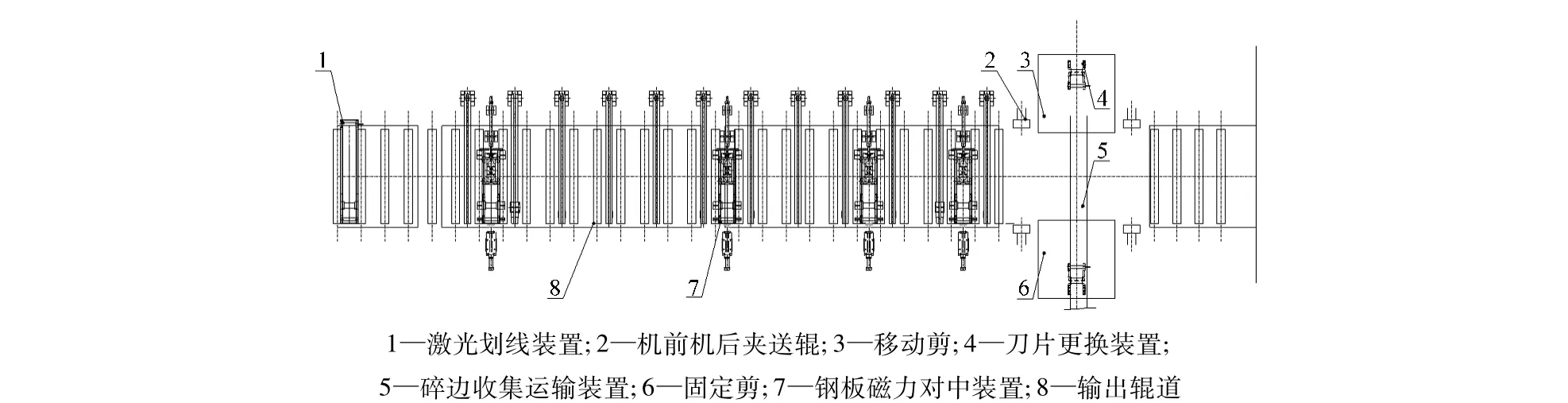

某厚板厂滚切式双边剪布置形式如图1所示。设备主要由激光划线装置1,双边剪输入、输出辊道8,钢板磁力对中装置7,机前机后夹送辊2,固定剪6,移动剪3,刀片更换装置4以及碎边收集运输装置5等组成。由1#横移装置输出的钢板在双边剪前输入辊道处进行磁力对中后,由辊道输送并经夹送辊夹送同步输入剪机。固定剪和移动剪分别由2台电机联合驱动,采用同步轴实现两侧同步运转,经减速箱、曲柄连杆机构带动滚切剪和碎边剪进行剪切。移动剪本体经电机减速箱驱动齿轮齿条装置,在滑靴上横移进行宽度调整。剪切的废边经碎断后由碎边收集运输装置收集到固定侧料坑内,此外固定侧和移动侧各有一套换刀装置。

双边剪的工作参数如下:最大剪切力6 500kN;通过钢板最大厚度100mm;剪切钢板尺寸(5~50)mm×(1 200~4 200)mm ×(5 000~26 000)mm;最大剪切速度24cut/min;剪切温度120℃;最大废料尺寸50mm×100mm×1 300mm;被剪切钢板的强度分别为1 200MPa(钢板厚度<40mm)和800MPa(钢板厚度<50mm)。

图1 某厚板厂滚切式双边剪在生产线上的布置形式

2 影响双边剪剪切效率的问题及改进措施

2.1 存在的问题

当前,滚切式双边剪已成为厚板厂生产线必不可少的关键设备。某厚板厂随着轧钢精整线的生产运行,逐步暴露出一些问题,制约着生产节奏和剪机剪切效率。存在问题主要有:

a.双边剪剪切准备时间长。(1)因操作人员与激光划线方向问题,造成视觉不清;(2)磁力对中装置离双边剪本体很近,导致钢板在剪前对中时,剪机处于待机等待状态,造成双边剪待机时间长、有效剪切作业率低。

b.剪切节奏慢。

c.夹送辊电机在剪厚板时易过载跳电,满足不了要求。

d.激光划线装置调整与移动侧本体调整不同步,易出现偏差,导致双边剪剪切效率低。

e.在剪切钢板过程中,碎边极易出现被卡住、堆积、落料不顺畅等情况,卡钢次数多、处理时间长(据统计某月最多28次、停机处理时间833min),而且碎边堆积后处理不及时,还会损伤设备。

2.2 提高双边剪剪切效率的改进措施

a.为尽可能减少剪切准备时间,在现有磁力对中前增设1套钢板预对中装置,包括3组提升臂装置和4组钢板推移靠边装置。装置均由液压油缸驱动,每组可单独动作、也可同时动作,满足长度为5 000~26 000mm钢板的工序要求,达到一块钢板在对中时另一块钢板处于剪切状态。同时要求电气专业在1#横移装置下料处增设光栅,实现钢板在该处的自动定位,并减少钢板靠边推移距离。

b.在双边剪固定侧和移动侧本体上各增设1个支架及激光发射器,并以下刀口为基准定位,要求激光线分别与相应侧下刀口共面且与水平面垂直。这样可达到如下效果:(1)激光划线调整与移动侧本体宽度调整同步,免掉了激光划线调整装置;(2)既确保二者不易出偏差,又能提高钢板宽度定位调整的速度;(3)改变了激光划线方向,避免出现操作人员的视觉不清问题。

c.设备精调与优化措施:(1)通过递进式加垫,对剪前辊道面标高进行精调整,让辊道电机多分担些负载;(2)对辊道与夹送辊的加速度作精调整,改善夹送辊的过载状况,满足剪切厚板要求;(3)剪切速度的选择(可参照表1)主要依据所剪切钢板的规格,同时结合钢种及其剪切质量,合理使用主刀剪切频率。

表1 主刀剪切频率与被剪钢板厚度的对应关系

d.解决双边剪碎边卡钢的技术措施。

该厚板厂双边剪下剪床碎边溜槽入口处结构尺寸狭小,这已是现场难以改变的设计问题,为此针对设备现状,只能从其他途径着手改进。经现场跟踪与分析,提出并实施了如下2项技术改进措施:(1)针对步长调整刀次易出现长短不一的碎边,尤其是长度在500~700mm之间的碎边极易被卡住,提出取消调整刀次,修改程序中相关参数,让长度不确定的碎边在废料导板处落料,有效避免了下剪床碎边溜槽入口卡钢堆积现象;(2)鉴于下剪床碎边溜槽入口处结构尺寸狭小的设计缺陷,设置了一个落料干扰板,方便碎边导入溜槽口,确保落料顺畅。上述2项技术改进实施后,效果明显,溜槽处卡钢概率下降99%以上,甚至达到全月卡钢次数为0的记录。

3 对剪切质量问题的分析及改进措施

该厚板厂双边剪目前产生的钢板剪后质量问题主要集中体现在边部剪切质量缺陷,而钢板形状缺陷和剪切尺寸误差很少出现。钢板的边部剪切质量缺陷主要有头刀凸瘤、错口或接痕、剪裂、钢板塌边、毛边、毛刺。

a.被剪钢板边部首刀出现凸瘤问题的分析与解决措施。

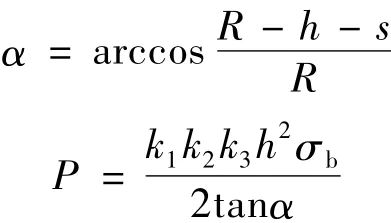

双边剪在投用之初,所剪钢板首刀边部经常出现凸瘤,尤其剪切厚度为30mm以上钢板更加明显。现场跟踪与剪切力分析表明,影响剪切力大小的参数[3]有:咬入角 α、板厚 h、材料强度极限 σb、剪刀半径R、剪刀重叠量s及刀钝影响系数k3。

咬入角α及剪切力P计算公式[1]如下:

式中:k1为剪应力与拉应力之间的转换系数;k2为应力应变系数。结合计算与现场跟踪情况可以看出,问题的根源在于首刀剪切咬入角不当。

通过前移钢板头部起始位检测元件位置(入口夹送辊后侧),并调整剪切钢板第一步移送步长,剪机启动后实现了首刀空剪行程,当第二刀剪切到钢板时,钢板头部此时的移送位置已经保证了合适的咬入角,从而消除了首刀凸瘤现象,解决了钢板剪切质量问题。

b.与剪刃间隙有关的剪切质量问题分析及改进措施。

当剪刃间隙设置太大时,被剪钢板边部产生较大弯曲变形,因而在钢板边部产生塌边和毛刺过高缺陷。这不仅影响钢板表面的平整性、边部的对接质量,而且毛刺太高还易刮伤辊道和定尺剪的下刀台板等设备。当剪机剪刃间隙太小时,被剪钢板边部不整齐、下端毛刺,出现二次剪切面,影响钢板的对接焊接性能。此外还会使剪切力增加,同时增大刃口与板边部的摩擦,加速刃口的磨损,大大缩短刀片的使用寿命。

剪刃间隙的取值与钢板厚度及钢板的机械性能有关,因此剪刃的侧向间隙是可调的;该厂双边剪剪刃间隙与钢板厚度的关系可用经验公式g=k1t+k2来表示。其中:g表示剪刃间隙;k1一般取0.06;k2一般取 0.20;t为钢板的厚度,mm。

从该经验公式可以看出剪刃间隙与钢板厚度密切相关,另外从剪切实践与跟踪情况可总结出:对于厚度小于10mm的钢板,间隙应适当调大些,以减少毛刺;对于厚度较大(大于35mm)的钢板,间隙应适当调小些,减少接痕产生。

除此之外,还应充分考虑如下因素的影响:(1)钢板剪切温度的影响。剪切时,钢板温度越高,其强度越低,越易发生剪切变形和出现高毛刺缺陷,此时应适当减小剪刃间隙。(2)剪切钢板材质的影响。剪切钢板硬度较高时,间隙太大会出现锯齿状剪切断面。(3)刀片质量的影响。刀片质量指标主要有耐磨性(硬度)和剪刃刃口的锋利程度。刀刃变钝时,应适当减小剪刃间隙,否则如果选择不当会导致剪后钢板塌边、毛刺太高等缺陷,并影响刀片的使用寿命。

c.与夹送辊调整及使用有关的剪切质量问题分析与改进措施。

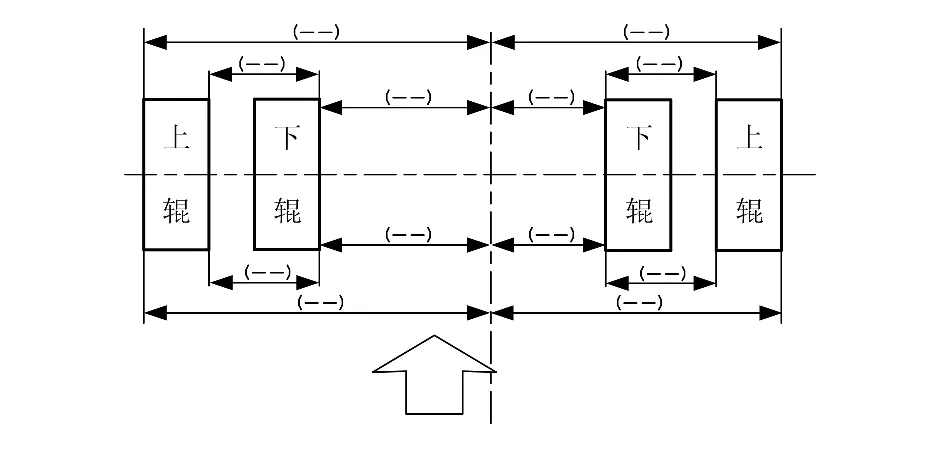

双边剪夹送辊装置布置在双边剪前后,共2组4对夹送辊,如图2所示。每台夹送辊由电机经减速机单独驱动,上夹送辊由液压缸带动升降、夹紧或松开钢板。夹送辊是确定钢板是否跑偏的关键设备,如钢板在剪切过程中出现跑偏,就会影响钢板的剪切尺寸,而且边部切口会出现“错边”现象[2]。因此,为避免钢板跑偏,在夹送辊装置的安装、使用与调整方面须做好以下几点:

图2 双边剪夹送辊装置布置

图3 双边剪夹送辊调整

(1)严格控制夹送辊运行的同步性。

每对下夹送辊在结构上均设有同步轴,实现机械同步;对应的上夹送辊由电气控制保证其同步性。达到夹送辊同步性的保证措施应有:①夹送辊转速的同步;②夹送辊的直径尺寸的一致性,各夹送辊直径精度必须控制在允许的误差范围内。

(2)保证夹送辊的安装与调整精度。

为保证钢板移动的直线性,实现钢板边部精确的直线剪切,夹送辊装置设计为铰接的支撑装配,而且每对夹送辊设置了3种调节螺母,用于夹送辊的安装精度的调整。3种调节螺母如图3所示,图2中①,②,③对应图3中的3种调节螺母。

夹送辊调整方法如下,同时按照图4所示做好相应调整记录。

图4 夹送辊调整记录

第一步,配合着调节螺母3和螺母1,以实现固定侧和移动侧下夹送辊的水平精度调整;

第二步,调节螺母1,以实现固定侧和移动侧上夹送辊的水平精度调整;

第三步,调节螺母2,以实现上、下夹送辊的平行度调整,并以输送辊轴线和双侧剪刃面为基准,核实夹送辊的平行度。

(3)设定合适的夹送辊夹紧力。

如果两侧夹送辊受到的驱动力不同,会使钢板与夹送辊有相对滑动而造成钢板的“错边”,为此压力设定一定要合理,两侧夹送辊压力必须控制在允许的范围内。

4 结论

经过上述技术改造和改进措施的实施,在缩短了工序时间,减少了设备损坏,大大提高双边剪剪切效率的同时,还解决了双边剪钢板剪切疑难问题,改善了双边剪钢板切边质量。

[1] 邹家祥.轧钢机械[M].3版.北京:冶金工业出版社,2000.

[2] 张向葵.影响厚板剪切质量因素及改进方法初探[J].宝钢技术,2006(4):23-26.

[3] 吴秀杰,隋冬枝,依鸣浩.滚切式双边剪结构与参数设计的探讨[J].科技资讯,2009(3):105-106.