基于PLC S7-200的船舶舱室进水监控系统的研究

胡苓苓

(武汉生物工程学院机电工程系,武汉 430415)

近年来,世界海难事故不断发生,船舶在整个运营期间,由于恶劣海况或者操作失误等诸多原因使得船舶发生破损、碰撞、搁浅、触礁等恶性事故不断发生。特别是随着《国际海上人命安全公约》的制定,大量的海损事故使人们认识到船舶破舱后报警、堵漏以及排水工作的重要性。

以往在国内船舶的运行当中,机舱内都安装有大量的液位变送器,搭配综合控台的显示报警仪表完成监测工作,当舱室进水后报警仪表产生报警,由船员发现后再采取应急堵漏与排水措施,这样往往错过了最佳的堵漏与排水时间。本文介绍一种采用PLCS7-200对液位进行监控以及起动三速电机排水的控制系统。系统在尽可能的减少硬件连接的基础上,对监控过程采取程序控制。使用PLC SIM5.3仿真软件的反复试验,系统控制精度高、可靠性强。

1 控制过程要求

舱室高度为5m,安装有投入式液位变送器,它可将被测介质的表面压力转换为标准的电压(0~5V)或者电流信号(4~20mA),直接投入水中即可读取变送器末端到液位顶部的高度。

PLC S7-200中的模拟量输入模块可以很方便的读取液位上升的实时高度,当舱内液位高于4m时产生报警并同时起动三速电机,电机带动抽水泵抽走舱内的液体,PLC S7-200根据舱内液位高度的不同随时可以改变三速电机的运行状况,及时改变抽水泵的工作情况。报警产生的声音可以提醒操作人员采取必要的措施,及时堵漏。

2 系统硬件配置

本系统中 PLCS7-200采用 CPU224为处理核心,S7-200系列PLC提供多种具有不同输入输出点数的CPU模块和数字量、模拟量I/O扩展模块等供用户选择,除此之外,它还配备有许多专用的特殊功能模块,例如输入/输出模块、热电偶模块、热电阻模块以及通信模块等等,便于PLC的功能得到进一步的拓展。

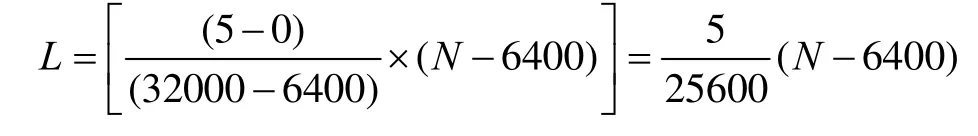

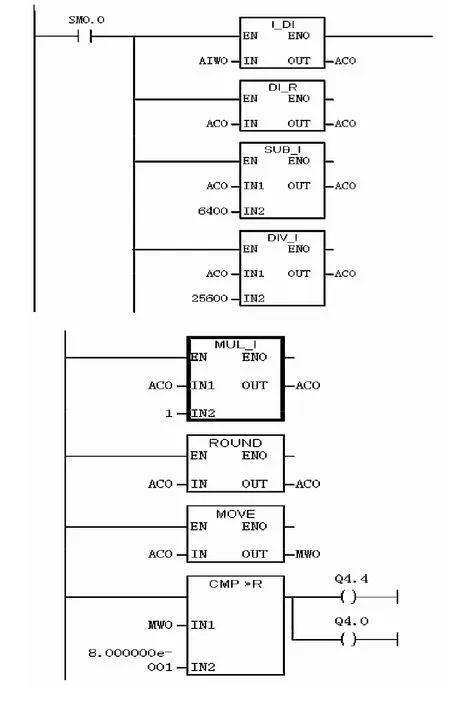

液位高度通过投入式液位变送器产生4~20mA直流电信号直接送入PLCS7-200的模拟量输入模块,模块可以很方便的将模拟量转化为数字量供PLC读取。在PLC S7-200中4~20mA的模拟量对应于数字量6400~32000,这样0~5m对应于数字量6400~32000,得到实时高度的计算公式为

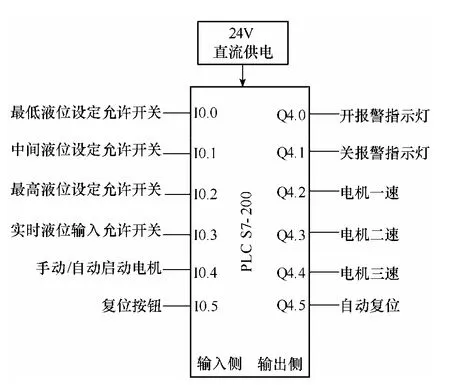

为了节省I/O点的数量。节约投资,本系统对I/O点接线进行优化组合,试验功能的转换采用一个节点起两个节点的作用,使PLC工作在两种方式下。PLC系统接线与I/O模块连接分别如图1、图2所示。

图1 PLC系统接线图

图2 I/O模块连接

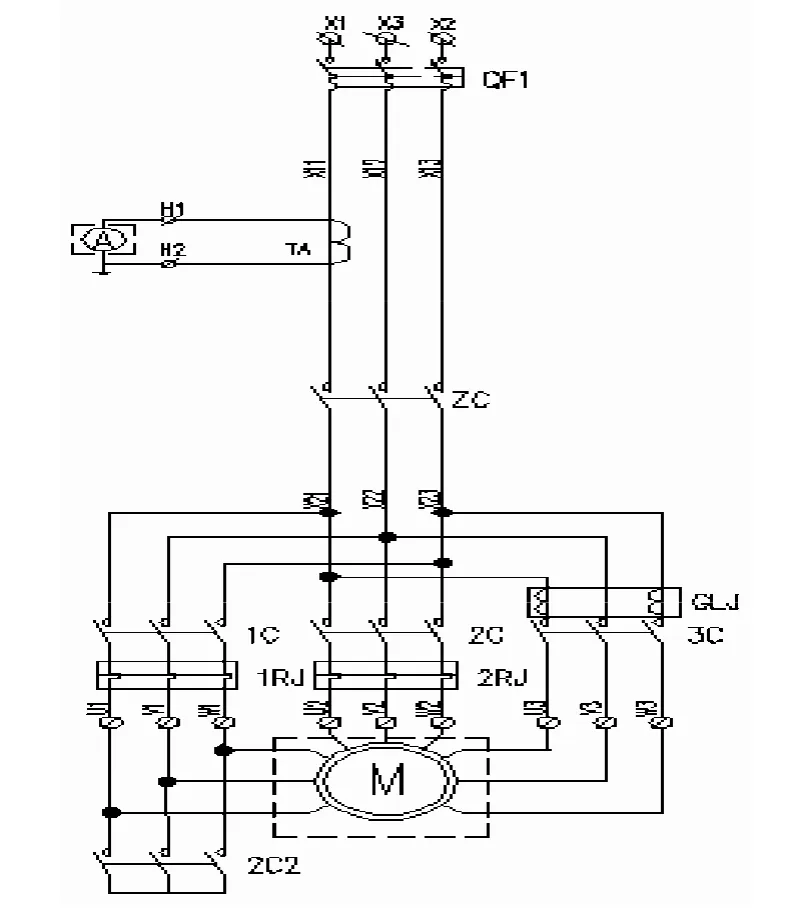

PLC S7-200输出端主要用来控制三速电机的起停,进而控制水泵的抽水速度。图3所示为控制系统的主电路图,图中分别用1C、2C、3C分别代表三个继电器的常开触点,输出端Q4.2、Q4.3、Q4.4分别控制继电器的通断,ZC为主干路通断开关,用来进行过载保护,在任意一条支路中串入电流表,可以很方便读取系统工作时的电流值,方便对系统进行监测。

图3 主干路电气连接图

3 系统软件设计

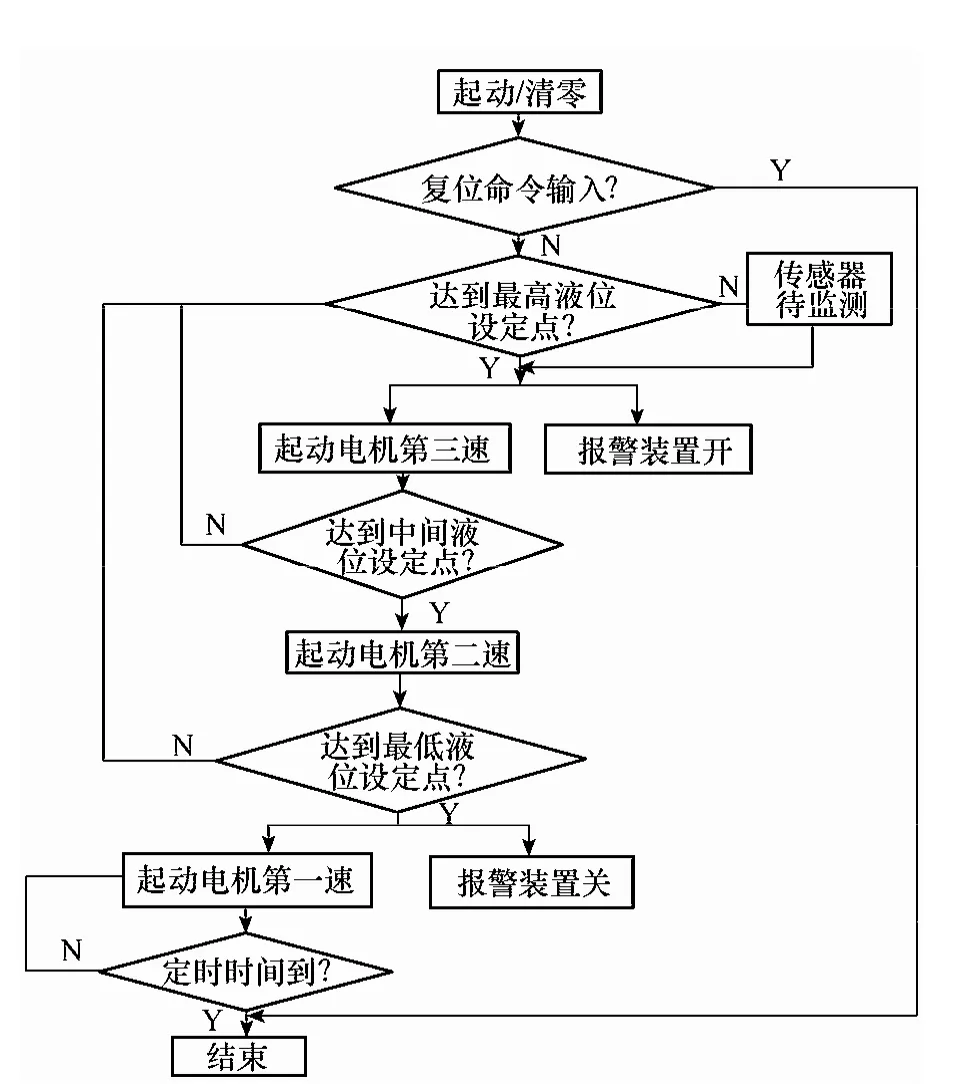

3.1 控制程序流程图

系统流程图如图4所示。三速电机是否开始工作完全取决于液位传感器读取得到液位高度的实时值,根据数字量来判断后续的操作步骤。

当液位达到最大高度的设定点的时候,PLC S7-200发出指令用来起动电机,并将电机转速控制在第三速,同时打开报警装置,通知操作人员采取堵漏措施;若液位未达到最大高度设定点,则传感器继续监测,PLC S7-200不发出任何指令。

起动电机第三速时,舱内液位明显下降,此时PLCS7-200判断舱内液位是否达到中间液位设定点。若达到,则电机改为第二速运行,减缓抽水速度,同时也可防止电机高负荷运行,节约电能;若未能达到中间液位设定点,此时电机仍处于第三速档位。

由于堵漏措施的得当,舱室内液位高度继续下降,若此时液位高度达到最低液位设定点,起动电机第一速,将报警装置关,解除报警。

图4 系统流程图

当液位高度已经达到最低设定点,PLCS7-200起动内部定时器,电机继续以第一速带动水泵将舱室内剩余的液体抽干。

3.2 PLC主程序梯形图

图5 PLC主程序梯形图

4 系统试验结果

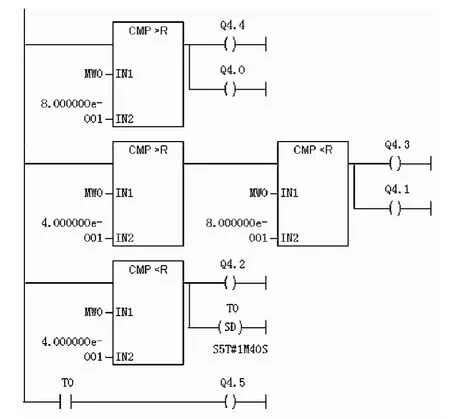

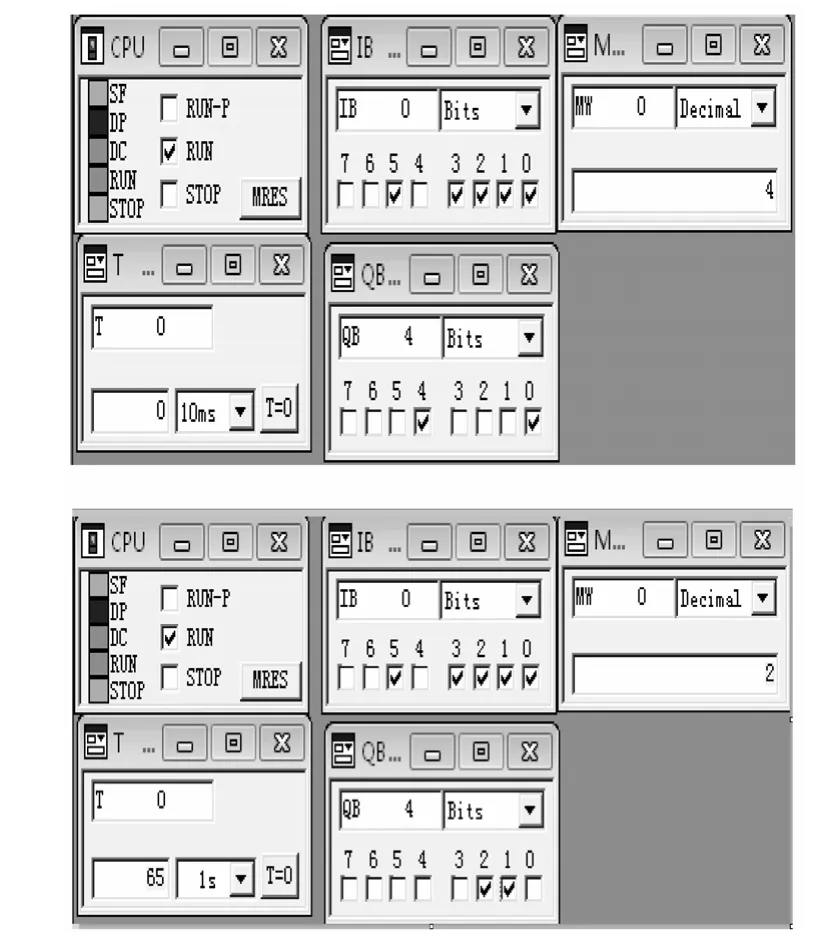

利用PLC SIM5.3对控制系统进行仿真,其仿真结果如图6所示。输入侧IB 0一栏中第0位为最低液位设定允许开关,第1位为中间液位设定允许开关,第2位为最高液位设定允许开关,第3位为实时液位输入允许开关,第5位为复位允许开关。

图6 PLC SIM5.3仿真结果图

输出侧Q4的第0位为报警装置开,第4位为电机第三速开关。模拟量输入模块读取液位高度为4m,此时大于等于PLCS7-200设定的液位最大高度点,输出侧Q4的第0位、第4位同时得电,电机第三速起动并且打开报警装置,用来提醒操作人员进行必要的堵漏措施。

输出侧Q4的第1位为报警装置关,第2位为电机第一速开关。模拟量输入模块读取液位高度为2m,此时小于等于PLCS7-200设定的液位最低高度点,输出侧Q4的第1位、第2位同时得电同时得电,并且起动定时器T0,定时器定时时间结束后电机停止运行,系统恢复初始状态。(PLCSIM5.3没有“位”操作标注功能,由于截图比较小,在不影响论文整体结构的基础上,选择在论文中用“Q4第0位”等来标注仿真界面内的不同位)

利用PLC SIM5.3仿真完毕后,将图5所示的主程序导入PLC S7-200,按照图2的接线方式依次将PLCS7-200的各个触电与三速电机的主继电器连接。最后将PLC S7-200以及电机同时上电后试车运行。

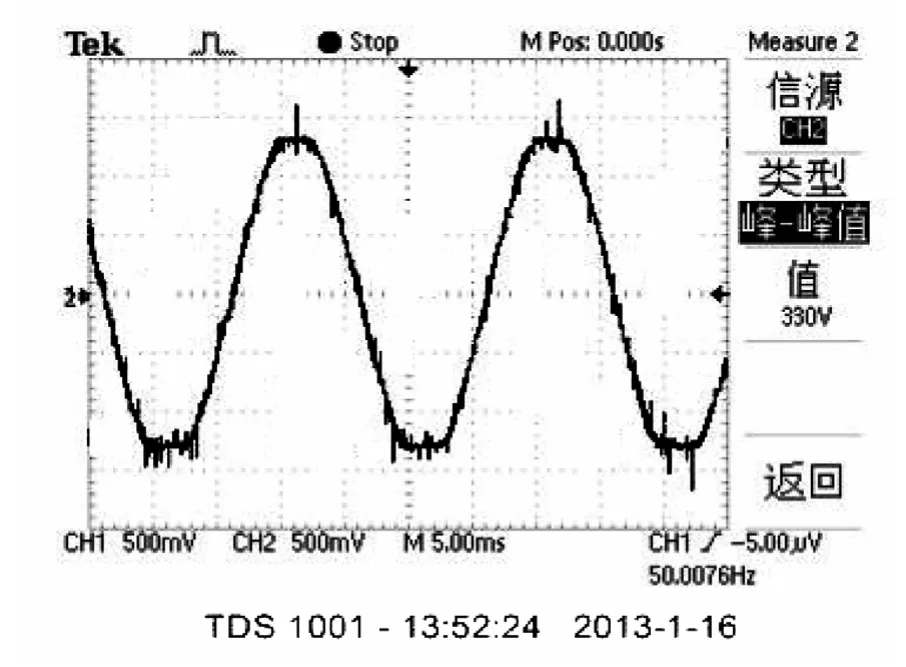

图7所示为利用电子示波器实际测量得到的三速电机运行时单相电压波形图,从图中可以很直观的读取到单相电压峰—峰值为380V,单相频率为50Hz。波形较稳定,谐波很小,三速电机拖动水泵进行抽水作业,水泵抽水较为平稳。

5 结论

图7 电流表实测波形图

试验证明,基于PLC S7-200的船舶舱室进水监控系统有效地弥补了以往监测报警仪表只能监测报警而不能主动控制的缺点,能够迅速反应、及时解决因各种事故造成的船舶舱室进水问题,系统稳定性较好,控制精度较高。

[1]付家才.PLC实验与实践[M].北京:高等教育出版社, 2010.

[2]殷华文.可编序控制器及工业控制网络[M].西安:西安地图出版社, 2011.

[3]宁文绪.传感器与检测技术[M].北京:高等教育出版社,2009.