CSR散货船底边舱折角处结构疲劳设计

林文平 宋大伟 徐超友

(青岛北海船舶重工有限公司 船舶与海洋工程设计研究所 青岛266520)

0 引 言

众所周知,船舶在海上航行时,船体结构一直受到波浪力和船舶运动产生的各种惯性力的作用。而波交变应力、长期的交变应力作用将会使结构产生疲劳损伤。疲劳破坏是船舶与海洋工程结构物的主要破坏形式之一。对于大型、超大型船舶而言,疲劳问题更应引起重视。据统计,船长大于200 m的中大型船舶,总损伤数的70%属于疲劳损伤;船长小于200 m的船舶,疲劳裂纹损伤约占总损伤数的20%。而今,船舶在整个生命周期的疲劳安全越来越受到人们的关注。

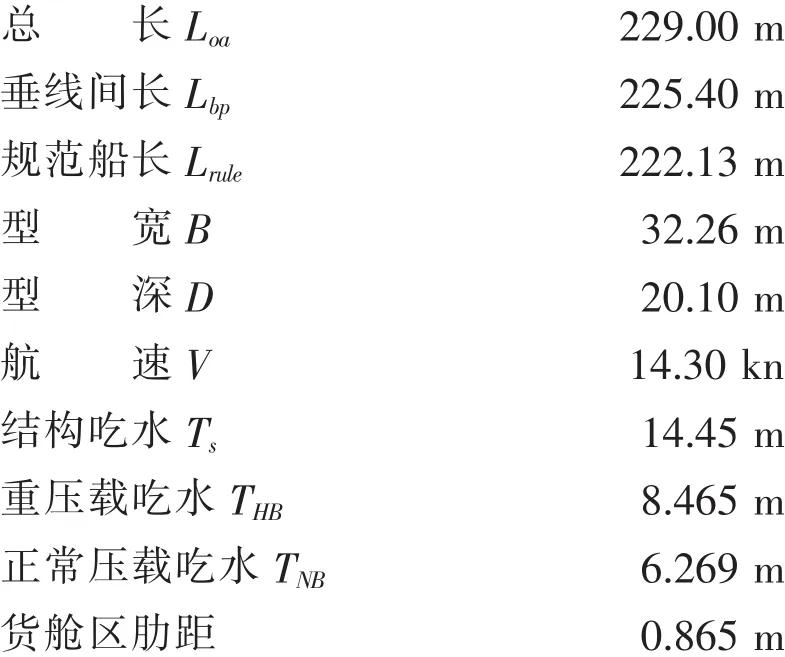

1 船体主要参数

2 疲劳损伤计算基本原理

国际标准化组织(ISO)在1964年发表的报告《金属疲劳试验的一般原理》中对疲劳做的定义是:“金属材料在应力或应变的反复作用下所发生的性能变化”。

本次疲劳评估依据 “IACS-Common Structral Rules for Bulk Carrier”规范进行。疲劳强度评估采用线性累积损伤方法,评估基于等效切口应力范围,等效切口应力范围由热点应力范围乘以疲劳切口因子得到。

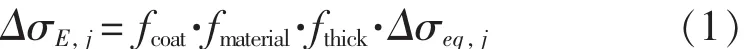

2.1 等效切口应力范围修正

式中:fcoat为腐蚀环境修正因子;

fmaterial为材料修正因子;

fthick为板厚修正因子;

Δσeq,j为等效切口应力范围,N/mm2。

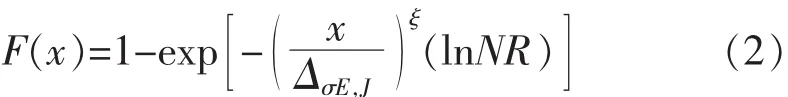

2.2 应力范围的长期分布

合成切口应力范围长期分布的累积概率密度函数应取为双参数Weibull分布:

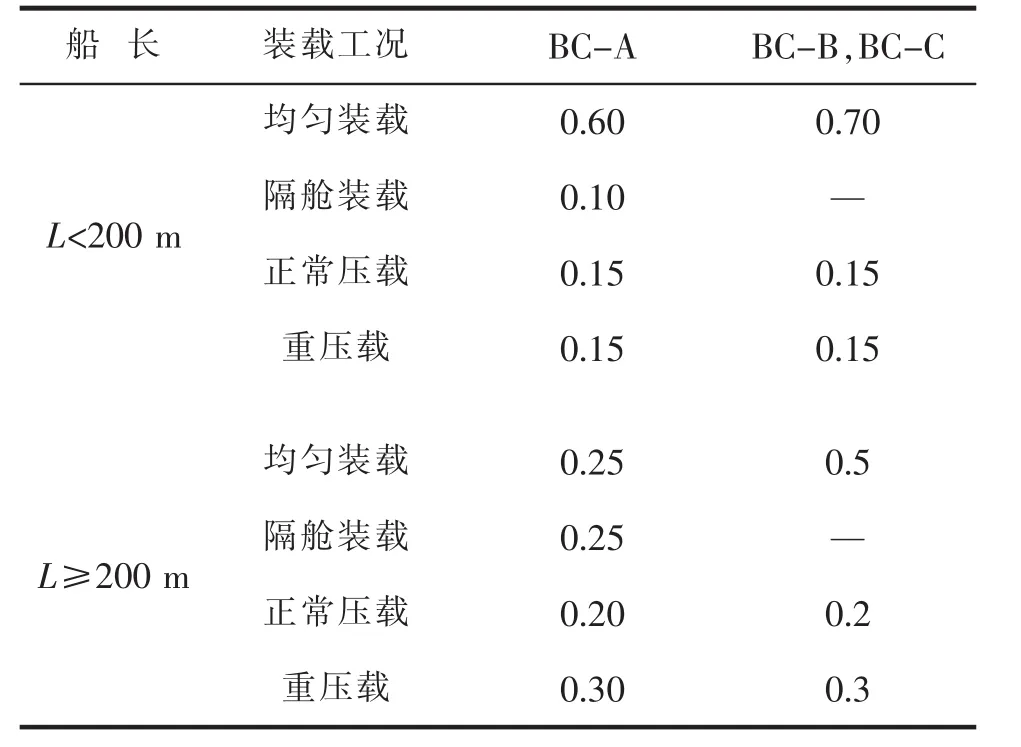

式中:ξ为Weibull形状参数,取为1.0;

NR为循环次数,取为104。

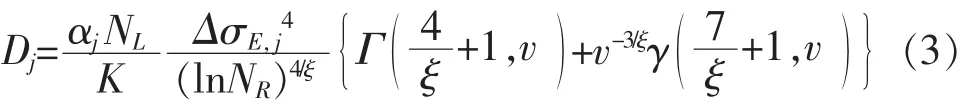

2.3 基本疲劳损伤

合成切口应力范围长期分布的累积概率密度函数应取为双参数Weibull分布。

每一个装载工况基本疲劳损伤应按式(3)计算:

式中:K为S-N曲线参数,取1.014×1015;

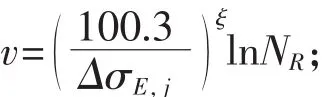

αj为系数,见表 1。

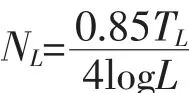

NL为船舶设计寿命的总循环次数,取:

式中:TL为设计寿命,单位s,对应于 25年船舶寿命,取为 7.884×108;

Γ为2型不完整Gamma函数;

γ为1型不完整Gamma函数。

表1 装载工况的系数

2.4 累积疲劳损伤

用于合成等效应力计算的累积疲劳损伤D应符合下列衡准:

式中:Dj为各装载工况“j”的基本疲劳损伤。

疲劳累积损伤度D可使用关系式 “疲劳寿命=设计寿命/D”转换为疲劳寿命的计算。此式中,计算的疲劳寿命(年)应等于或大于船舶的设计年限。式中设计寿命取为25年。

3 有限元模型

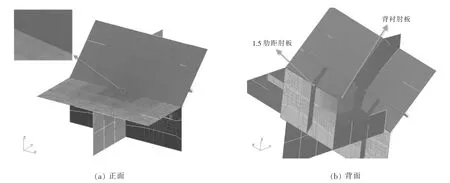

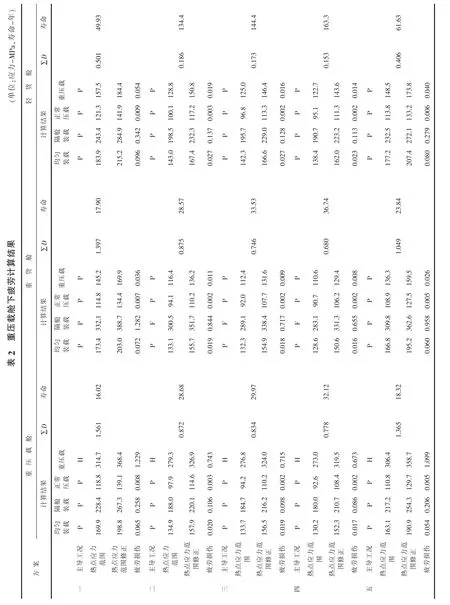

热点位置向外所有方向至少四分之一肋距范围内使用精细网格建模,精细网格区域的单元尺寸近似等于评估区域的净厚度(净厚度tnet=tgross-0.5tc),单元的长宽比接近1。热点处疲劳有限元模型如下页图1所示。

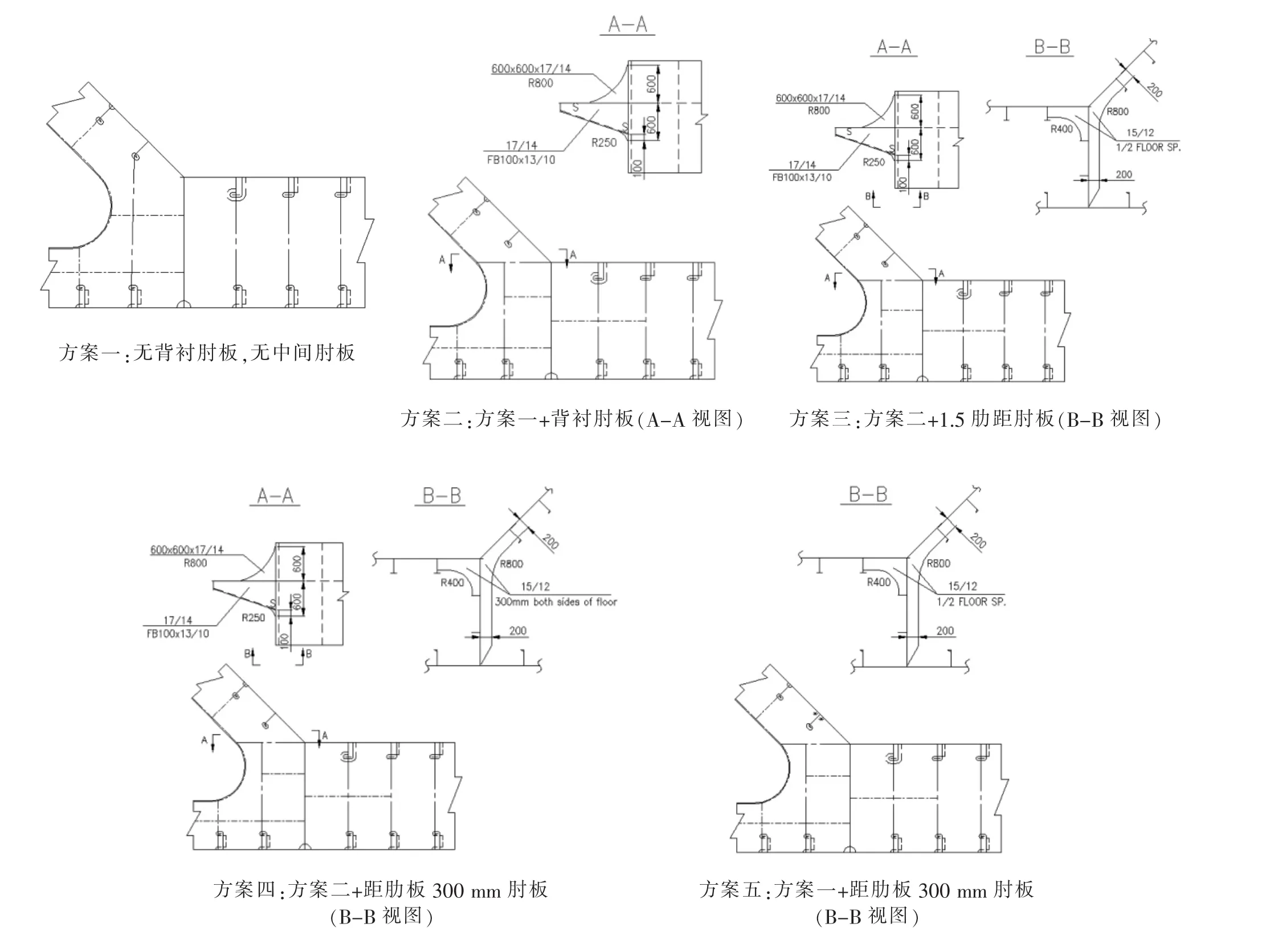

4 设计方案视图与疲劳计算结果

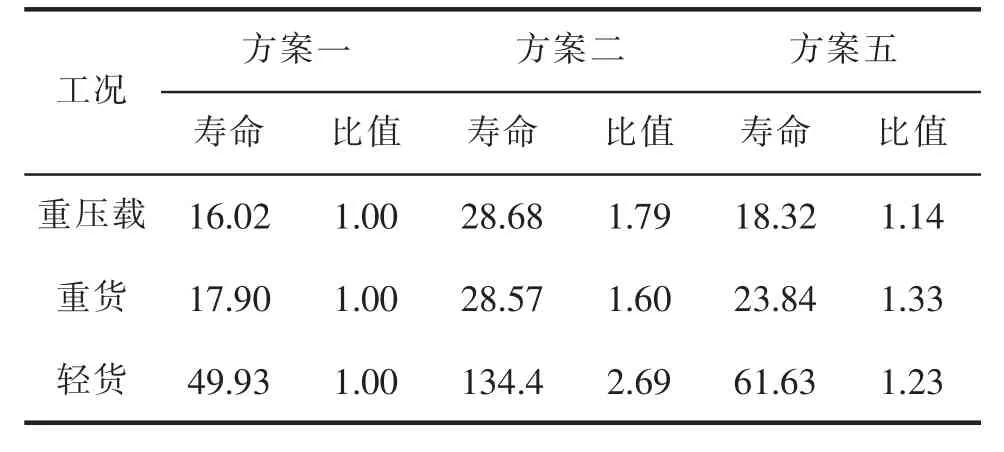

下页图2为各设计方案视图;表2计算结果为根据英国劳氏船级社的ShipRight SDA软件计算所得,插值方法及切口因子以CSR规范为准。

对于装载工况,定义详见CSR规范第4章第4节:

(1)与 EDW“H”对应的“H1”和“H2”(迎浪);

(2)与 EDW“F”对应的“F1”和“F2”(随浪);

(3)与 EDW“R”对应的“R1”和“R2”(横浪);

(4)与 EDW“P”对应的“P1”和“P2”(横浪)。

图1 热点处疲劳有限元模型正面

图2 设计方案视图

5 计算结果分析

从上述计算结果可以看出,计算疲劳年限最短的为内底板往底边舱斜板方向插值所取得的热点应力,疲劳假定裂纹方向为沿内底板和底边舱斜板焊缝方向(见图3)。

图3 疲劳裂纹发展方向与热点周边应力示意图

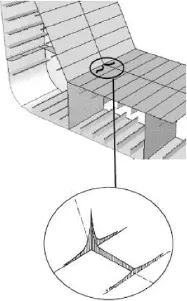

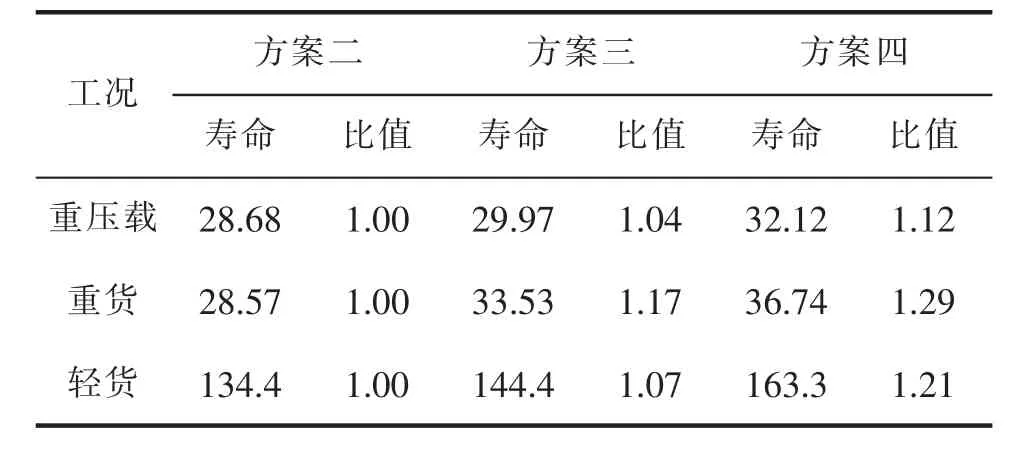

表3与表4为各方案的疲劳寿命对比。

表3 方案二、五相对方案一的疲劳寿命对比表

表4 方案三、四相对方案二的疲劳寿命对比表

由表3、表4可以看出,方案二中增设背衬肘板结构对热点疲劳影响最为显著。结合图4表明,方案二中增设背衬肘板可以有效降低疲劳热点应力峰值,进而提高热点疲劳寿命。图4是重压载舱主导载荷工况(H1工况)下的应力分布图。

图4 重压载舱主导载荷工况下的应力分布

可见,在方案一基础上增设背衬肘板可最有效地降低热点处的应力集中,从而提高疲劳寿命。

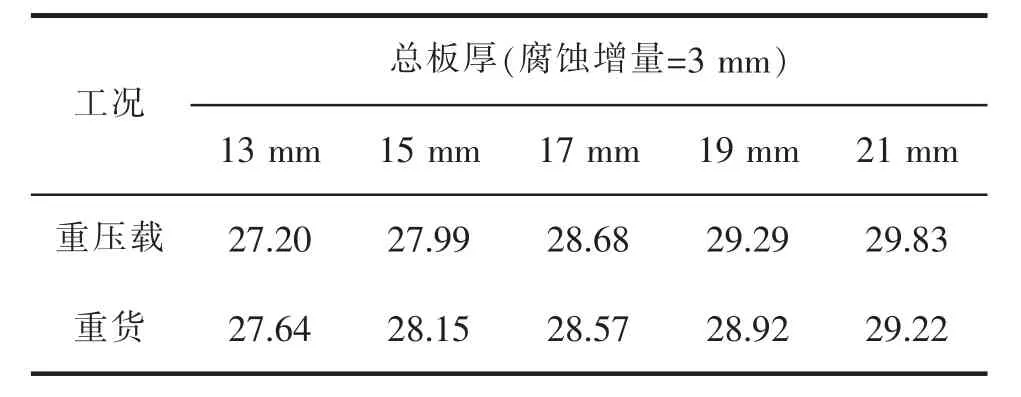

6 背衬肘板厚度对热点疲劳寿命影响

由先前的计算结果可以看出,轻货舱疲劳强度的裕量较大,对设计不构成瓶颈要素,对此次疲劳设计影响较大的为重压载舱和重货舱。以下就重压载舱、重货舱下背衬肘板对热点疲劳寿命的影响作简要说明参见表5。

表5 背衬肘板厚度与热点疲劳寿命关系表

表5表明,热点处的疲劳寿命与背衬肘板厚度成正比;随着板厚增加,新增的疲劳年限也降低,但是增加板厚对新增的疲劳寿命非常有限,每增加2 mm板厚,新增疲劳寿命不超过0.80年。

7 结 论

对比上述疲劳结果以及内底板与底边舱斜板折角处的热点疲劳强度,发现方案二增设背衬肘板对其提高疲劳寿命非常快,究其原因,无论在迎浪工况还是随浪工况下,背衬肘板都可有效降低热点处的应力范围;无论是1.5肋位肘板还是距肋板300 mm肘板,也仅在迎浪工况或随浪工况下,介于两个强框架之间起了弹性支撑点作用;1.5肋位肘板较距肋板300 mm肘板距热点距离较远,对热点应力范围影响甚微,在横浪工况下,这两种肘板对来自船舶横向的载荷起的作用很小。背衬肘板的厚度对热点应力范围影响较小,在疲劳强度充裕情况下,可考虑采纳较小板厚的肘板,以降低造船成本。

[1]中国船级社.钢制海船入级规范[M].2012.

[2]中国船级社.船体结构疲劳设计指南[M].2007.

[3]Llod’s Register.Structural detail design guide[M].May 2004.

[4]IACS.Common Structural Rules for Bulk Carrier[M].July 2012.

[5]中国船舶工业总公司/船舶设计实用手册(结构分册)[M].中国交通出版社.

[6]DNV.Hull Structure Course[R].2011.