UHVCVD外延设备的热场设计

李 佳,魏 唯,何华云,宁宗娥

(中国电子科技集团公司第四十八研究所,湖南长沙 410111)

超高真空锗硅外延可以有效地减少低真空锗硅外延带来的氧化物杂质缺陷,生产的锗硅产品具备高频低能耗的特点,可以应用于超带宽无限通信技术(UWB),汽车障碍探测高速芯片之中。超高真空锗硅外延的工作原理是将SiH4和GeH4按照一定的顺序和比例通入载有硅衬底的反应室中,在合适的反应温度下完成化学气相沉积过程。反应过程对真空度和加热室的热均匀性有很高的要求,因此设计一个合适的加热室很重要。

1 加热方式选择

常用的加热方式有感应加热和辐射加热。由于感应加热会贯穿相关材料,引起分子层面的扰动,使得难以形成规则生长层的外延结构,因此不能保证锗硅外延层的定向稳定生长,会引起外延层生长不正确。而辐射加热是通过热辐射和热传导的方式对整个热空间进行加热,可以保证整个空间有一个稳定的,温差可控的热场,所以在加热方式上选择辐射加热方式。炉壁式加热属于辐射加热方式的一种,其分为外壁式和内壁式两类。内壁式加热方式由于加热丝在真空室内,容易受到反应气体硅烷和锗烷的影响,并且不容易维护和检修。而外壁式加热方式易于维护,且不会和反应气源接触,保证了加热的稳定性和反应室环境不受加热丝的污染。因此选择外壁式加热作为超高真空锗硅外延设备的加热方式。

2 加热器的设计

超高真空锗硅外延的反应温度为600~700℃,最高要求的加热温度为1 000℃,所以选择热源的加热能力上限要求能达到1 100℃,并且能够在600~700℃之间稳定的工作。热壁式加热方式的加热材料是暴露在空气中的,所以要求加热材料能够长时间在要求的温度下工作且不和大气发生反应。综合性能和价格等因素我们采用镍铬合金作为加热材料。见图1、图2所示。

图1 加热器外貌

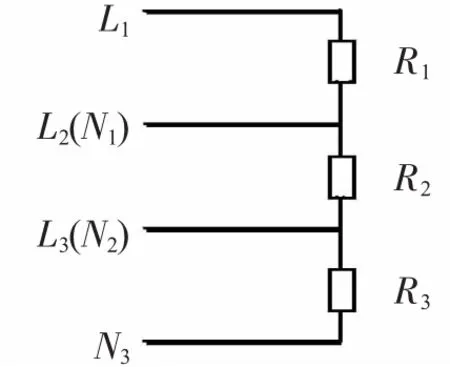

图2 加热丝安装示意图

2.1 加热电压的确认

根据工艺计算,本炉体所需要的额定功率为6 kW,根据经验,当炉子功率小于25 kW时,一般采用单向串联的接线方式进行加热[1]。为获得理想的高温区,充分满足工艺条件,一般连续式电阻炉会分成三段进行加热[2],这样既可以满足工艺的热场要求,也可以方便对加热功率进行调节和控制,本设计取每一段的加热电阻R分大小相同,加热器的接线和原理图如图3、图4所示。

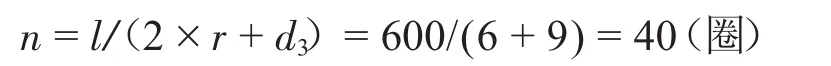

加热丝在炉体的内壁以螺旋线的方式缠绕而成,整个炉体筒壁长度l为600 mm,加热丝半径r为3 mm,直径d为6 mm,加热丝间距d3为9 mm,故加热丝在炉体筒壁内绕线的圈数为:

图3 加热丝引线图

图4 加热丝等效电路图

圆筒壁内圆半径 r1为 150 mm,直径d1为300 mm,故每绕一圈所需电阻丝的长度为:

代入相关数值得L1=942.6 mm

故总的电阻丝长度L总=nL1=37.7 m

电阻丝的电阻率σ为1.83 μΩ·m,电阻丝总电阻为:

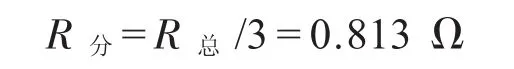

因此有各段分电阻:

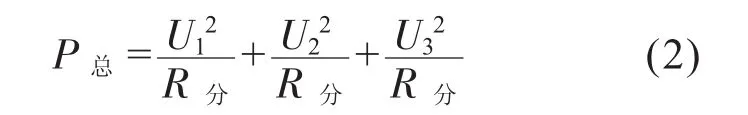

理想情况下,三段加热的额定功率值一致,各部分分压大小相同,即有:U1=U2=U3,它们总的功率等于额定功率P总,因此有:

代入相关的参数有:U1=U2=U3=40.32 V

由于两端散热比中间部分要大,一般加热区会适当提高两端的加热丝发热量,这里选择两端电压U1=U3=47 V,中间加热电压U2=40 V。

由于一般设计加热量和实际加热量有1.2~1.8倍的允许设计误差,因此我们选择额定功率为10 kVA,带有 47 V,40 V,47 V 和 52 V,45 V,52 V两种接头具有可调电流功能的变压器作为加热电源。

2.2 加热丝的表面负荷校核

加热丝总的表面积S表=2×π r2+2×πrL总=0.71 m2

加热丝的总功率P总=6 kW

加热丝的实际表面负荷:

700℃时,镍铬合金允许的表面功率为1.4~1.8 W/cm2[3],加热丝的选择符合要求。

3 隔热层设计

对于超高真空锗硅液相外延技术来说,由于采用的是热壁式加热方式,其管壁外必须有良好的绝缘,隔热特性。常用的隔热和保温材料有碳毡,碳布,硅酸铝纤维,金属屏,耐火硅等。对于本设备的隔热系统而言,要求隔热材料要尽可能的轻,易于安装,并且耐高温、导热率小、蓄热量小、隔热效果好、放气量少。耐火砖和金属屏虽然性能满足要求,但是结构不易改变,安装不方便。石墨和碳毡的导热系数虽然比硅酸铝好,但是价格较硅酸铝纤维贵了很多,并且硅酸铝纤维具备良好的绝缘特性,故本设备综合考虑选用硅酸铝纤维作为设备的绝缘隔热层。

隔热材料确定后,需要通过计算隔热层的厚度来确定在结构上是否可行,隔热层的厚度计算为:

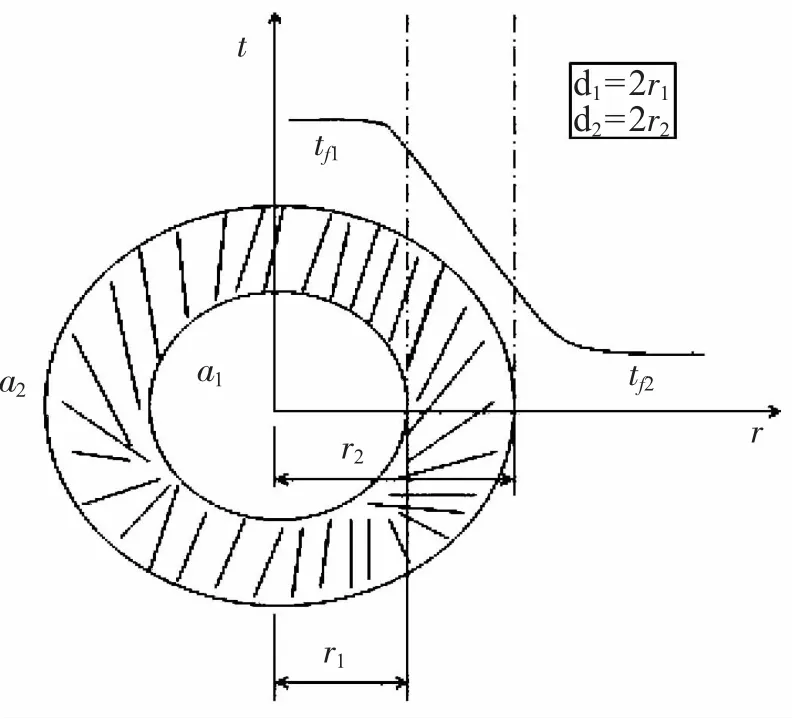

炉体的外表面是暴露在空气中的,一般外部空气的温度可以认为就是室温,即炉体外温度tf2=24℃,炉子的工作温度为600~700℃,取炉体内部温度tf1与炉外的温度差为650℃,即tf1-tf2=650℃。

高温气体通过圆筒壁把热量传给低温气体,其温度分布图如图5所示。

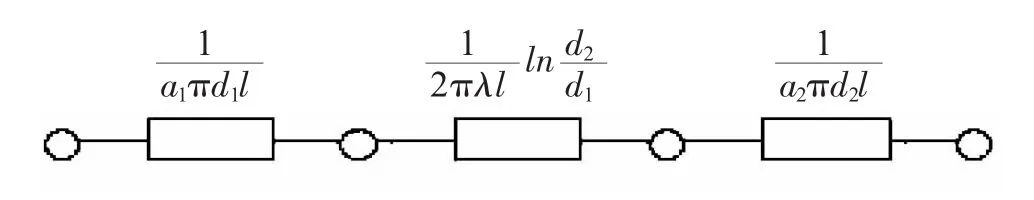

图5的等效热计算式如图6所示。

于是可以得出通过圆筒壁的热量为:

式中:tf1,tf2分别为高温气体和低温气体的温度;

a1为高温气体对平壁内表面的综合放热系数;

图5 加热室截面温度分布图

图6 炉壁等效热计算式

a2为由平壁到低温气体的综合放热系数;

d1为圆筒壁内圆直径,r1为圆筒壁内圆半径;

d2为圆筒壁外圆直径,r2为圆筒壁外圆半径;

l为圆筒壁的长度;λ为隔热层材料的导热率。

此处a1=41.87 W/(m2·℃);a2=11.40 W/(m2·℃)[4];l=600 mm;d2=300 mm;λ=0.121 kJ/(m·K·h);

同时通过圆壁筒散发的热量还可以由下式得出:

即有:

式中δ为隔热材料的厚度,因此有

并且

将(6)和(7)式代入(5)式与(3)式联立可以组成一个二元一次方程组,求解得:

故:δ=r2-r1=220-150=70 mm

因此隔热层的硅酸铝纤维毯的厚度取70 mm。

4 炉体温度测试结果

炉体的中间部分为反应区,设计为恒温区,取恒温区右侧一点为原点,建立反向单坐标系。选择炉体的恒温区在500℃,从原点反向延伸500 mm。相关测试数据如表1所示。

由表1计算可知,恒温区的炉体最大温度偏差为0.95℃,平均偏差0.6℃,最大温度偏差率小于0.2%,且炉体各个时间温度测试结果稳定,故炉体设计满足热场设计稳定性要求。

表1 炉体恒温区测试数据

5 结论

经过实际测试应用,该设计可靠可控,安全可行,已经应用于我所的UHVCVD加热室上。

[1] 江尧忠.工业电炉[M].北京:清华大学出版社,1993.

[2] 江尧忠.工业电炉[M].北京:清华大学出版社,1993.

[3] 阎承沛.真空热处理工艺与设备设计[M].北京:机械工业出版社,1988.

[4] 江尧忠.工业电炉[M].北京:清华大学出版社,1993.

——以大瑞铁路高黎贡山隧道为例