超高强钢起重臂焊接工艺及变形控制

四川长江工程起重机有限责任公司 (泸州 646006) 曾芳英

1.概述

近年来,我国经济进入突飞猛进的发展期,作为经济发展基石的机械工业也随之取得了飞速发展。市场对现代工程机械及冶金矿山机械、起重机械等焊接结构机械装备要求日益大型化、轻量化。然而,我公司缺乏前瞻性技术和产品研究,产品始终处于同行业的同质化竞争中,盈利能力不足。迫在眉睫需要研究单缸插销式起重机吊臂伸缩技术,达到传统双油缸钢丝绳伸缩无法实现的特殊功能。为此,对大吨位起重机中关键受力构件起重臂要求高,钢材不仅要具有良好的综合力学性能,而且对于在特殊条件下使用的钢种,还要求其具有相应的特殊性能,比如耐冲击等;同时要求钢材应具有良好的加工工艺性能,如焊接性。此时,普通碳钢已经不能满足结构性能需要,所以材料选用瑞典奥克德隆(SSAB)钢铁公司生产的超高强钢WELDOX960。但是,超高强钢WELDOX960如何合理选择焊接参数和焊接变形控制技术对我公司来说还是空白。因此为保证新产品顺利研发,笔者在样机生产前进行了大量的焊接工艺试验研究。

2.产品结构及技术要求

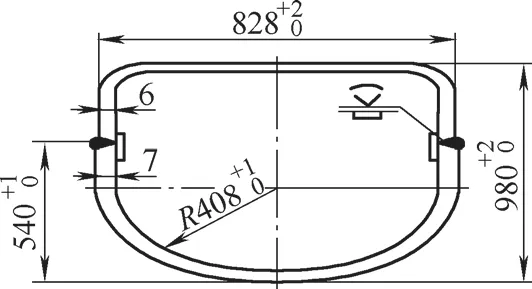

我公司某新产品单杠插销起重机吊臂筒体结构如图1所示,上、下槽板分别选瑞典超高强度结构钢WELDOX960的6mm、7mm厚的钢板焊接而成,其中某最长节臂115 000mm。

技术要求如下:

(1)筒体上平面、左右侧面的平面度≤1mm/1000mm。

(2)左右侧面的平行度≤1.5mm/1000mm。

(3)左右侧面对上平面在任何截面上的垂直度≤1.5mm/1000mm。

(4)主焊缝全长探伤:UT-Ⅱ;当超声波检测条件不足时可用MT-Ⅱ磁粉探伤。

图1

3.工艺分析

WELDOX960高强钢属于调质结构用钢,其屈服强度大于960MPa。厂家评定该钢种具有良好的冷弯性能和低温冲击韧性,优异的力学性能和焊接性。特别适合我公司开发某单缸插销式起重机吊臂的要求,其力学性能和化学成分如表1、表2所示。但是如此超高强度的钢材在我公司首次使用,工艺分析认为:根据钢的合金化原则,一般随着低合金钢的强度不断提高,其化学成分中的碳及合金元素也会相应增多,绝大多数焊接过程快速的局部加热和冷却,在一定的热循环作用下,使焊缝的本身和近缝区发生了一系列金相组织变化,因而焊缝接头部位不可避免地将产生内应力和变形。焊接应力和变形不但可能引起工艺缺陷,而且在一定条件下将影响结构件的承载能力,诸如强度、刚度和受压稳定性。除此以外还将影响到结构的加工精度和尺寸稳定性,尤其在塑性较低的低合金超高强度钢的焊接过程中更为突出。

另外,对于我公司新开发的某起重机吊臂,为满足在受力最大工况下各危险截面的安全性和实现自动化电控技术的可靠性,起重臂上下对接槽板焊缝要求全长无损检测超声波探伤达UT-Ⅱ级,每节起重臂截面几何尺寸、几何公差要求严格。因此对超高强钢WELDOX960焊接技术中如何合理的选择焊接参数和焊接变形控制,成为研究攻关的重点和难点。

表1 WELDOX960的力学性能

表2 WELDOX960钢材的化学成分

4.焊接工艺方案的确定

(1)理论计算 依据WELDOX960钢化学成分,其碳当量CET=0.53,根据碳当量初步判定,WELDOX960钢焊前需要预热处理的必要性大。否则,对接焊缝和根部焊道容易开裂。

(2)超高强钢焊接材料选择的一般原则 对于超高强钢,由于强度提高,钢材塑韧性不断下降,如果仍采用等强原则,选用高组配的焊接接头,焊缝的韧性将近一步降低,并可能导致由焊缝金属韧性不足而引起低应力脆性破坏。所以超高强钢焊接宜采用等韧性原则,选择焊缝韧性不低于基体金属的低匹配焊接接头比较合理。采用低强的焊缝并不总是意味着焊接接头的强度一定低于母材,只要焊缝金属的强度不低于母材的87%,仍可保证接头与母材等强。所以WELDOX960高强钢焊接材料的选择在首先满足焊接接头力学性能的前提下,选用瑞士OERUKON公司生产的实芯焊丝E-FK1000,φ1.2mm。这样焊接材料与钢板构成了低强度匹配。

(3)焊接工艺方法选择 由于调质状态下低合金超高强钢WELDOX960,只要加热温度超过了它的回火温度后性能就会发生变化,所以选用热量集中、热影响区较窄的80%Ar+20%CO2气体保护半自动打底焊,80%Ar+20%CO2气体保护全自动焊填充盖面焊等焊接方法代替气焊和焊条电弧焊,可以减少薄板起重臂焊接变形。

(4)焊接参数确定 对于选定的钢种和焊接方法来说,焊接热影响区的组织主要取决于焊接参数,也就是热输入,因此合理选择热输入十分重要。实践证明,过小的热输入造成淬硬组织并易产生裂纹,过大则易造成晶粒粗大和脆化,降低材料的韧性,因此应该确定兼顾两者的冷却速度的范围。为了保证WELDOX960钢的热影响区缺口韧性,当板厚≤12mm时,最大热输入为1.7kJ/mm。通过系列试验,选定的焊接参数如表3所示。

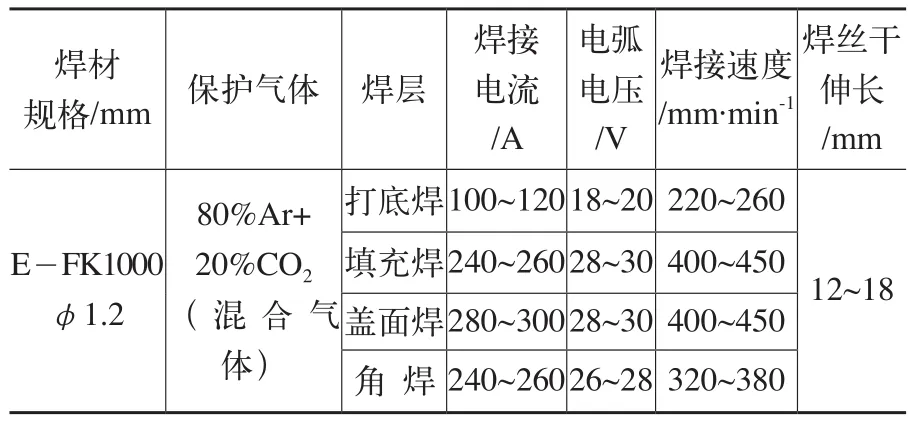

表3 焊接参数

5.焊接变形控制

焊接变形控制是一个复杂的、综合的过程,与整个结构形式、整体安装顺序、焊接工艺措施等紧密相关。笔者在试件和样机制作过程中认真分析,不断改进,制定了控制焊接变形的措施。

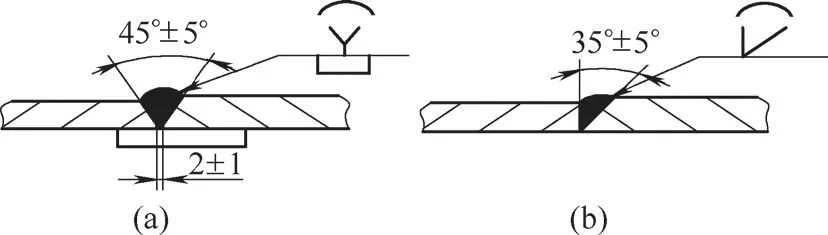

(1)合理地选择主焊缝的尺寸和形式 焊缝尺寸直接关系到焊接工作量和焊接变形的大小,焊缝尺寸大,不但焊接量大,而且焊接变形也大。因此,在按GB/T3811—1983《起重机设计规范》,采用许用应力法在受力最大工况下对各危险截面受力状况进行全面计算分析,在首先满足结构使用性能的前提下,把图2a所示的起重臂上、下槽板主焊缝焊接接头形式改为图2b,去除了全长主焊缝垫板,双边V形坡口变为单边V形坡口,这样材料、工序、焊接工作量及焊后矫正工作均大大减少。

图2

(2)合理的安排主焊缝的位置 起重机吊臂属于长度长、宽度窄的柱类构件,如果主焊缝尽可能对称于截面中性轴,或者使主焊缝接近中性轴,这对减少起重臂的挠曲变形有良好的效果。为此,根据工厂现有设备能力,计算折弯机成形上、下主槽板极限高度尺寸,选择一组既能保证弯曲工艺性,又能接近中性轴的上、下槽板高度尺寸。

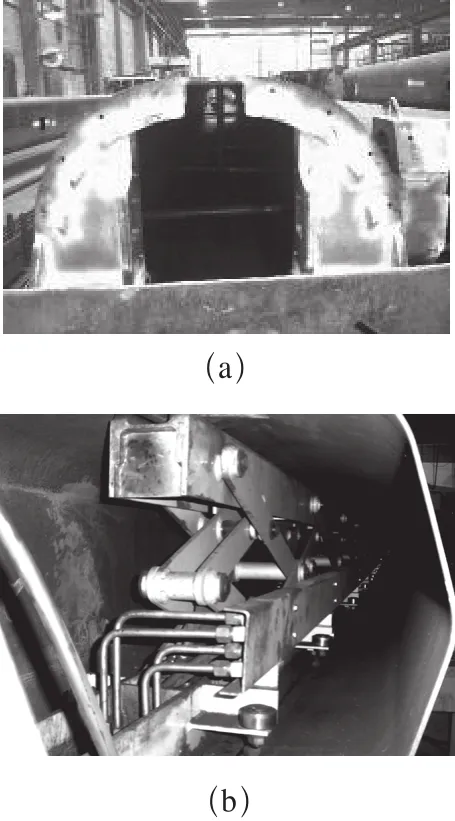

(3)刚性固定 由于超高强钢WELDOX960起重臂σs=960MPa,刚度太大,采用反变形法预防构件的挠曲变形困难,所以在试验过程中分别采取了两种刚性固定法来防止和减少角变形和主焊缝塌陷、波浪变形等焊接缺陷。根据试验结果,采取图3a所示刚性固定法,在起重臂上、下槽板组装成筒体后,操作者钻进筒体沿起重臂纵向间距1.5~2m支撑丝杠。焊后支撑的部位基本能保证产品几何尺寸,通过手工和机械等方法矫形后能保证产品质量。采取图3b所示起重臂全长用模芯刚性支撑,可将起重臂几何尺寸控制在接近公差范围内,矫形工作量小。但是模芯调节范围有限,由于不同截面需要不同模芯,成本高,占地空间大,适合大批量工位生产,所以采取图3a所示刚性固定法经济实惠,操作方便。

图3

(4)预热温度的确定 对低碳调质钢WELDOX960来说,预热的目的主要就是为了防止冷裂,对于改善热影响区的性能意义并不大,因此为了避免盲目的提高预热温度,依据当量板厚的选择原则,分别按GB4675.1—1984《斜Y形坡口裂纹试验方法》和GB4675.2—1984《搭接接头(CTS)焊接裂纹试验方法》进行焊接和加工试件,焊完后试验经48h后进行检测和解剖。根据表面及断面裂纹率出现的情况,确定了WELDOX960钢板≤12mm时最低预热温度为75℃。如果环境湿度大,或者温度低于5℃,最低预热温度应再增加25℃左右。

6.焊后检验

样机按以上焊接工艺和预防焊接变形的措施生产,焊后经专业检验人员根据GB/T11345—1989《钢焊缝手工超声波探伤方法和探伤结果分级》100%无损超声波探伤,三坐标仪检测几何尺寸、几何公差均满足设计及规范要求。

7.结语

在工程机械中,由于超高强度钢将用于重要结构处,承受较大的载荷,因此焊接质量决定着整个结构的强度,影响起重机的使用寿命。通过理论分析和实践研究表明,设计合理的起重机吊臂焊接接头形式,采取合理的焊接工艺措施,可保证起重臂整体质量。