晶体硅切割废料回收的研究现状

何思邈,袁守谦,朱丽芳

(西安建筑科技大学冶金工程学院,陕西 西安 710055)

人类进入21 世纪以来,为解决石油、煤炭等能源日益紧缺的问题,各国纷纷大力开发新兴能源,特别是太阳能作为绿色、环保、无污染的清洁能源,使光伏产业进入了高速发展期。同时,半导体工业的快速发展也使高纯晶体硅材料得到了广泛应用,全球需求量在不断增大[1-3]。半导体工业用的单晶硅和太阳能电池用的多晶硅,都需要被线切割成符合要求的硅片,在此过程中约有50%的高纯硅料成为锯屑进入砂浆,不但硅损失较大,还造成切割砂浆的性质随着硅含量增加而变质,使之不能满足切割要求而成为废料[4-5]。其典型组成是(质量分数):作为磨料的碳化硅(35%)、作为切割液的聚乙二醇(PEG,32%)、硅(30%)和钢丝锯上磨损脱落的金属屑(3%)。金属屑以Fe 为基,还含有Cr、Ni、Ti、Mn 等多种合金元素。

目前,国内外对于废砂浆的回收,大部分方法和工艺都局限于回收PEG 和碳化硅,并已形成了产业,但对价值更高的硅粉的回收利用还处于研究阶段,如果能有效地回收硅,将产生较大的经济效益和环境效益[6]。在分离出液相的PEG 后,得到的固体混合物中,由于硅和碳化硅的理化性质相近,颗粒粒径小且粒度范围有重叠,难于彻底分离,而碳化硅的化学性质比硅更稳定,常常将残余的硅粉简单地碱洗溶去[7]。国内外学者已经对该问题进行了一定的研究,但分离技术还不成熟,有待进一步研究。本文作者重点阐述了硅粉目前主要的回收技术并对其进行了评述。

1 切割废料中硅的物理回收方法

1.1 物理沉降法

硅和碳化硅在密度上具有一定的差异,如果通过分散剂的作用,拉大它们的沉降速率差距,就有可能将硅和碳化硅分离。郭锐[8]利用水溶性表面活性剂对悬浮体系进行分散,静置后对固液混合物底部的沉淀层进行同步观察,当沉淀层出现黑色硅粉时,将上部悬浮液泵出过滤得到粗硅粉;将得到的沉淀物按上述方法重复处理,直到沉淀层变为淡绿色为止,沉淀层即为粗碳化硅粉。郭菁等[5]用PEG、水和无机盐配制出具有分散剂作用的沉降溶液,实现最佳的分离效果是:上层浊液中硅的质量分数为87.0%、杂质主要为 SiC 7.05%、SiO22.39%、铁的氧化物2.59%、H2O 和PEG 为0.22%。物理沉降回收工艺具有操作简单、易工业化的特点,可实现切割废料大规模的初级分离提纯。

1.2 重液分离法

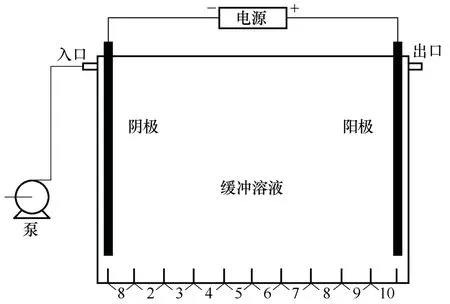

杨建峰等[9]根据硅和碳化硅的密度不同,在混合物中加入密度介于硅和碳化硅的重液进行浮选和重力分选,使碳化硅和硅粉分离,所得浮选物为硅粉,沉淀物为碳化硅粉。之后Lin 等[10]在此基础上结合离心分离,硅悬浮于重液上部,碳化硅沉降于底部。通过优化实验对比研究,得出最佳实验条件为:固体体积分数为6.5%、重液密度为2.35 g/cm3、搅拌及离心时间均为1 h,此时硅的回收率和纯度分别为74.1%和90.8%,分离出了大部分的SiC,且得到的硅粉中金属元素杂质除了铁、铜的含量分别为66.5 mg/kg 和49.1 mg/kg 外,其它金属杂质(Cr、Ni、Mn 等)含量均低于3 mg/kg。离心分离的原理示意图见图1。该方法可以较好地实现碳化硅和硅粉的分离,但使用的重液十分昂贵且基本都有毒,对环境和人体造成危害。

图1 重液离心管中碳化硅和硅的运动方向

1.3 泡沫浮选法

较早提出用泡沫浮选法提取回收硅粉的是美国的一项专利[11],提出采用絮凝剂和切割废料混合均匀,静置后得到稳定的硅絮凝状浮选物,进一步提纯可得到纯度达99.9%的硅。但该专利中不涉及有大量碳化硅,所以相对较简单,而对于硅与碳化硅微细粉末在表面理化性质方面的相似性,找到对二者具有选择性分离效果的表面活性剂比较困难。

后来Shibata 和Billiet 等[12-13]相继研究了采用泡沫浮选分离硅和碳化硅粉,在碳化硅和硅的悬浮液中加入捕收剂进行分离,最终分别获得硅粉和碳化硅粉,但未介绍配方和工艺等。在此基础上,黄美玲等[7]选取了对线锯砂浆中的碳化硅表面有选择性的脂肪酸作为捕收剂,考察了起泡剂、温度、pH值对此泡沫浮选体系的影响。初步实验优化条件为70 ℃下,捕收剂浓度约为0.315 mol/L,起泡剂浓度约为0.18 mol/L,pH 值接近4.5,浮起产物(Si-SiC混合粉体)中碳化硅粉质量分数为99.3%,沉淀产物(Si-SiC 混合粉体)中硅粉质量分数为95.9%。泡沫浮选法通过选择合适的浮选药剂分离硅与碳化硅,设备简单,成本低,而且浮选后的浮选药剂还可回收重新利用。但硅与碳化硅在切割过程中因摩擦而发生的机械粘接很难通过浮选来分离。

1.4 电泳分离法

1.4.1 水平电泳分离

根据硅粉的颗粒尺寸、密度、一定pH 值范围内的Zeta 电位比碳化硅的小的特点,Wu 等[14]提出利用外加水平电场分离硅与碳化硅,实验装置如图2 所示。在电场力和重力的共同作用下,硅和碳化硅所受的作用合力不同,最后在分离槽中沉降的路径也就不同,最终到达了槽底的不同区域。文献中提到在位置10 的分离效果最明显。切割废料经酸洗除金属屑后位置10 物料的碳化硅含量降低到了17.7%;而废料通过电磁除金属后在位置10 物料的碳化硅含量降低到7.15%,说明废料经过电磁除去金属杂质后,在电场中能更好地回收到硅,因为电磁使硅和碳化硅颗粒的带电量不同。

图2 水平电泳和重力分离装置

杨建峰等[15]通过将经过酸洗后的含硅和碳化硅的悬浮液的pH 值调节为3~3.5,改变了悬浮液中硅及碳化硅粉的Zeta 电位使两粉体的Zeta 处于一正一负状态,分别向阴极或阳极迁移;同时调节电泳过程中的电压及电流值,以达到最佳的分离效果。

此方法具有成本低、无污染等优点,但分离效率较低、耗时长,要实现完全分离仍存在较大难度。

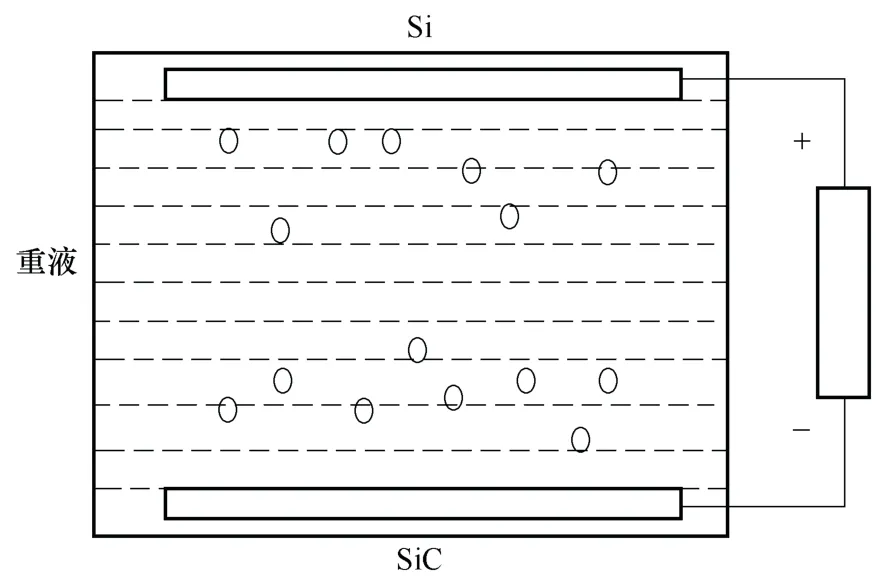

1.4.2 垂直电泳分离

丁辉等[16]为克服水平电泳带来的重力影响,提高产品纯度,提出了重液垂直电泳分离工艺,电泳分离槽的上方为阳极电极管,下方为阴极电极管,且电极管上开有若干小孔,电泳槽示意图如图3 所示。将密度介于硅和碳化硅的重液悬浮液的pH 值调节到2.5~3.5,使硅和碳化硅带不同的电荷;加上重液的悬浮作用,在悬浮力和电场力的共同作用下,阳极电极附近蓄积了一些硅粒子;在电场力和重力的共同作用下,阴极附近蓄积了一些碳化硅粒子;然后分别通过电极管上的小孔进入电极管主管内,用泵泵出电泳槽到回收罐内。该专利中提到分离得到的碳化硅纯度大于98.5%,硅的纯度大于99.9%。这种垂直电泳分离装置的进步之处是电极设计新颖,可实现连续化操作,提高效率。

1.5 电选分离法

图3 电泳槽示意图

王武生[17]提出了一种利用电选从切割废料中回收硅粉的工艺。切割废料进过酸洗、烘干后,放置在电选机中,利用硅粉与其中的其它固体杂质如碳化硅的介电系数的区别进行电选分离。电选后的硅粉还含有部分的碳化硅,因此,将得到的一次硅粉再进行电选。经过多次电选后,得到纯度较高的硅粉,随后在真空或惰性气体如氩气的保护下进行熔化,制取多晶硅材料。该方法操作成本低,对环境没有污染,但硅和碳化硅的颗粒都非常细,容易互相吸附黏结而影响分离效果。

高德耀[18]在电选之前加了超声波洗涤塔分离,且整个过程是湿法的。其工艺为:首先离心分离出30%~45%的粗硅物和碳化硅粉,酸洗后加水调浆,加入到三级超声波洗涤塔中进行硅粉和碳化硅粉的分离;分离出的上浮物为含硅80%中级硅粉,下沉物为碳化硅;再将中级硅粉加水调浆,泵入电选分离装置中分离出99%的硅粉。

1.6 高温处理法

Wang 等[19]利用硅和碳化硅的熔点差异提出用高温熔化的方法进行分离。先对切割废料进行酸洗除铁,离心分离使硅粉得到一定富集,然后将硅富集料压制成球团,于惰性气体保护下1470 ℃高温处理,熔点相对较低的硅以小水珠的形式渗出,从而实现分离。分离得到的硅经去离子水清洗后,进一步采用定向凝固的方法提纯得到高纯硅,其杂质含量非常低,分别为:Fe、Zn 、Pb、Mg、Al 均小于0.05 mg/kg,Co 和Ti 均小于0.01 mg/kg,Cr <0.1 mg/kg,Ca <0.5 mg/kg,Ni 0.07 mg/kg,Cu 2.4 mg/kg,B 0.49 mg/kg,P 1.7 mg/kg,几乎都达到了太阳能级多晶硅的纯度要求。文献中称此方法可进行工业化规模的生产,但离心机长期工作在酸性环境下是个限制性环节,因此可以适当调整初步分离方案,将高温处理作为初步分离的进一步提纯。

陈帆等[20]通过磁选分离去除切割废料中的钢丝锯屑,随后在1425~1550 ℃下真空加热3~6 h;冷却至室温后筛网过滤,收集筛下的物质得到碳化硅微粉,收集筛上的物质得到硅块。与Wang 等的方法不同之处在于没有预压制成球而是直接高温加热处理,硅是弥散在废料中的,所以预先压制成球团应该更有利于硅的渗出。

2 切割废料中硅的化学回收方法

2.1 回收单质硅

金柏林等[21]采用HNO3+HF 组成的混合酸与酸洗、清洗过的切割废料进行搅拌反应10~30 min,温度上升到回流温度,氟硅酸溶液蒸出,再加工回收硅,反应器剩余的是碳化硅颗粒和酸液。美国的法拉沃利塔[22]在中国申请的专利中提出利用硅碘反应分离回收,将经过除铁的切割废料加到含有四碘化硅的容器中,产生二碘化硅蒸气,再加工形成沉积硅。挪威的托格尔·乌尔塞等[23]利用电解池氧化还原反应分离出硅,将硅和碳化硅混合物制造成固体阳极,放在有电解质和阴极的电解池中,在阴阳极之间施加电势差,阳极中的硅氧化,通过电解质输送溶解的硅,最后在阴极处还原成金属硅。

2.2 制备含硅产品

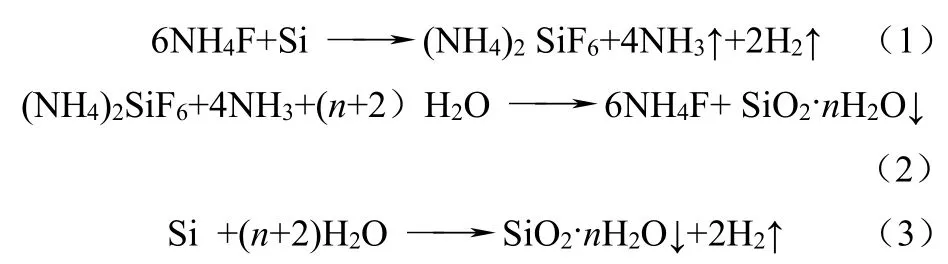

根据硅与碳化硅化学稳定性的差异,在回收碳化硅的同时,利用切割废料中的硅源来制备其它化工产品,从而实现硅粉的利用。徐冬梅课题组[24]提出了以硅和氟化铵为原料,通过氟化铵的循环使用制取白炭黑工艺路线。将切割废料预处理后,硅与碳化硅混合物中加入氟化铵,与硅反应生成氟硅酸铵和氨气,氨气用水吸收待用,固体料加水溶解氟硅酸铵,过滤得到固体碳化硅,干燥得碳化硅产品;其液体氟硅酸铵加氨水或气氨,反应生成氟化铵和白色胶状沉淀,过滤,固体经干燥得白炭黑产品。见式(1)~式(3)。

此外,徐冬梅等[25]还研究了以硅和氢氧化钠为原料制取硅酸钠,再通过硅酸钠制取白炭黑;在软水介质中,硅粉在氢氧化钠的催化作用下,发生水解反应生成硅酸,再通过不同的后续处理分别制得了δ-层状结晶二硅酸钠和粗孔块状硅胶[26-27]。

化学法虽然能够将硅和碳化硅彻底分离,但回收过程中消耗大量的酸或碱,原料消耗成本高。而且其中某些酸或碱和某些反应产物都是有毒的,对人体和环境造成危害。

3 间接回收技术

间接回收技术通常不分离出废砂浆中的硅粉,而是将硅粉和碳化硅都作为原料制备其它产品。徐明扬等[28]以硅切割废砂浆为主要原料,加入质量分数为30%的A12O3烧结助剂和10%的石墨粉造孔剂,在1450 ℃下烧结制备出碳化硅多孔陶瓷,可以满足在熔融金属过滤等方面的应用。王洪军等[29]以切割废料、普通碳化硅粉及硅粉为主要原料,用反应烧结工艺制备出优良的SiC-Si3N4陶瓷,可以满足低压铸铝等方面的要求。石汝军等[30]将切割废料与刚玉粉、高铝黏土、片状石墨等混合,等静压设备成型,干燥,制备出含碳耐火材料包括长水口、塞棒等。

4 结 语

目前,国内外对PEG 和碳化硅的分离和回收已经形成产业化规模且回收效果较好。但根据目前的文献资料和多方交流信息得知高附加值的硅粉的回收至今仍然没有生产应用报道,如果能有效地回收其中的硅将产生较大的经济效益和环境效益。

就现有的回收技术来看,要实现规模回收硅粉还存在较大的困难,主要体现在以下几个方面:①硅粉的回收率或纯度太低;②使用的分离介质和用于化学反应的酸碱等价格昂贵且有毒,某些反应产物也有毒,对人体和环境造成危害;③工艺复杂,耗时长,增加了成本;④酸性或高温环境对设备要求高。因此无论从效果、成本还是效益上都还有待评估,有待相关人员进行更深入更广泛的研究。

[1] Braga A F B,Moreira S P,Zampieri P R,et al.New processes for the production of solar grade polycrystalline silicon:A review [J].Solar Energy Materials and Solar Cells,2008,92(4):418-424.

[2] 沈辉,闻立时. 简论发展我国太阳电池及多晶硅产业[J]. 科技导报,2006,24(6):8-10.

[3] Adolf G,Christopher H,Hans W.Photovoltaic materials,history,status and outlook[J].Mater Sci.Eng.R.,2003,40(1):5-45.

[4] Miles R W,Hynes K M,Forbes I. Photovoltaic solar cells:An overview of state-of-the-art cell development and environmental issues[J] . Progress in Crystal Growth and Characterization of Materials,2005,51(1-3):1-42.

[5] 郭菁,邢鹏飞,涂赣峰,等. 单晶及多晶硅切割废料中的高纯硅回收[J]. 材料科学与工艺,2011,19(4):103-111.

[6] Neesse T. Review on SiC recycling in wafer sawing operation [J].Interceram,2006,55(6):430-440.

[7] 黄美玲,熊裕华,魏秀琴,等. 硅片线锯砂浆中硅粉与碳化硅粉的泡沫浮选分离回收[J]. 电子元件与材料,2010,29(4):74-77.

[8] 郭锐. 硅片切割废砂浆分离提纯方法:中国,102108317A[P].2011-06-29.

[9] 杨建峰,高积强,陈畅,等. 一种从切割废砂浆中回收硅粉和碳化硅粉的方法:中国,101130237A[P].2008-2-17.

[10] Chih L Y,Yu W T,Wen L C,et al. Recovery of silicon powder from kerf loss slurry by centrifugation[J].Powder Technology,2010,200(3):216-223.

[11] Kapur V K,Khanna A K.Process for recovery of high purity silicon:US,4388080[P].1983-06-14.

[12] Shibata J,Murayama N,Nagae K.Flotation separation of SiC from wastes in the silicon wafer slicing process[J] . Kagaku Kogaku Ronbunshu,2006,32(1):93-98.

[13] Billiet R L,Nguyen H T. Photovoltaic cells from silicon kerf:US,6780665(B2)[P].2004-08-24.

[14] Wu Y F,Chen Y M.Separation of silicon and silicon carbide using an electrical field[J].Separation and Purification Technology,2009,68(1) :70-74.

[15] 杨建峰,白宇,王涛,等. 硅晶体加工过程中废砂浆的处理工艺:中国,101792141A[P].2010-08-04.

[16] 丁辉,张瑞玲,罗伟,等. 硅片切割废砂浆中硅与碳化硅分离回收装置及方法:中国,102161486A[P].2011-08-24.

[17] 王武生. 一种利用电选从硅晶体切割液中回收多晶硅材料的方法:中国,101879481A[P].2010-10-11.

[18] 高德耀. 从硅片切割加工副产物中回收多晶硅的方法:中国,102351183A[P].2012-02-25.

[19] Wang T Y,Lin Y C,Tai C Y,et al.A novel approach for recycling of kerf loss silicon from cutting slurry waste for solar cell applications[J].J.Crystal Growth,2008,310(15):3403-3433.

[20] 陈帆,王忠利,林宏业. 一种硅片切割废砂浆的回收方法:中国,102295285[P].2011-12-28.

[21] 金柏林,陈钧,陈丕烈.单晶硅切割废液处理回收方法:中国,101113029A[P].2008-1-30.

[22] 法拉沃利塔·J·A. 从废弃的晶片锯切浆回收硅和碳化硅的方法和设备:中国,102067277A[P].2011-05-18.

[23] 托格尔·乌尔塞,施泰因·朱尔斯鲁,劳伦特·卡赛雷,等. 从切割剩余物回收元素硅的方法:中国,101743342A[P].2010-06-16.

[24] 田维亮,徐冬梅,仝宇,等. 线切割废砂浆中硅制取白炭黑的新工艺[J].化工进展,2009,28(12):2205-2209.

[25] 徐冬梅,田维亮,李新宇,等. 线切割废砂浆制白炭黑工艺研究[J].无机盐工业,2010,42(6):49-51.

[26] 徐冬梅,仝宇. 硅切割废砂浆制备δ-层状结晶二硅酸钠的研究[J].现代化工,2010,30(12):47-51.

[27] 仝宇,徐冬梅,丛明辉,等. 硅切割废砂浆制备粗孔块状硅胶的工艺研究[J].无机盐工业,2011,43(6):50-52.

[28] 徐明扬,高凌,陈涵,等.硅锭线切割回收料制备碳化硅多孔陶瓷的研究[J]. 中国陶瓷,2009,45(8) :24-26.

[29] 王洪军,闰法强,张伟儒,等. 硅锭线切割回收料制备SiC-Si3N4硅3N4 陶瓷的研究[J]. 现代技术陶瓷,2010(1):13-16.

[30] 石汝军,郑晓华,刘丽洁. 利用硅切割液废料生产中间包下水口的方法:中国,102344293[P].2012-02-08.