面向并行工程的机械产品参数化协同设计

王宗彦,虞国军,吴淑芳,秦慧斌

(1.中北大学 机械工程与自动化学院,山西 太原,030051;2.湖北三江航天红林探控有限公司,湖北 孝感,432000)

企业产品开发的组织方式大多采用串行的方法,遵循“设计—建模—分析—修改设计—再建模—再分析”的串行设计方式,串行的产品开发过程存在着下游开发部门的知识难以引入早期设计、部门间缺乏信息交流、产品开发周期长、资源要素约束等诸多弊端[1]。为解决串行设计中存在的问题,要引入并行工程的设计思想。现代企业资源的分布性和制造业信息化的飞速发展使得各个企业必须打破传统的集中设计制造的生产模式,建立分布式的设计制造体系,因此分布式协同设计就显得尤为重要,同时参数化变型设计的引入,使得快速设计更加切实可行。目前,国内外学者对基于并行工程的协同设计技术进行了不少研究,也取得了一定成果。如窦万峰等[2]在分析面向并行工程的计算机支持的协同系统的特点与功能需求的基础上,研究了协同设计系统开放式实现的用户界面定制与裁剪及其映射机制和共享工作空间一致性管理,并提出了一个具有柔性机制的系统层次模型;于加晴等[3]针对复杂产品设计过程中存在信息集成度低、信息表达不完整的缺点,结合多学科协同设计优化理论,提出一个基于 SORCER的面向复杂产品的协同设计系统;文献[4]对基于协同设计的机械产品概念设计中的协同技术、异构环境下数据共享、基于实例和规则混合推理等关键技术进行了研究;李惠杰等[5-6]依据并行工程环境下产品开发中非时间冲突问题产生的根源,在深入研究设计目标与结果一致性判断准则和信息共享机制的基础上,提出了确保目标一致建立自我矫正机制、合理的组织与设计任务划分、信息的传递与表达机制等解决方案;吴伟伟等[7]分析了当前参数化设计技术存在的优缺点,结合参数化思想和层次型数据表技术,提出了一种产品级的参数化变型设计方法。但是,从总体上讲,基于并行工程的参数化协同设计的相关研究还不够深入,存在以下问题:(1) 并行工程环境下的支撑平台的构建方法不统一,缺乏系统的理论体系和支持工具;(2) 分布式协同设计中网络异构问题没有统一的解决办法;(3) 并行工程、协同设计、参数化设计没有有机的结合起来。针对以上不足,本文作者结合已开发的桥式起重机数字化设计系统原型提出了一种基于 PDM 的面向并行工程的参数化协同设计方法。

1 面向并行工程的参数化协同设计方法

1.1 基于PDM的分布式协同设计平台

PDM 是在数据库基础上发展起来的一种面向工程设计与应用的信息管理技术,它能管理所有与产品相关的信息与过程,并通过电子仓库机制保持产品数据在其整个生命周期内的一致、共享与安全[8]。PDMWorks Workgroup(PDMWW)是基于项目协同工作的设计团队进行文件管理而设计的,它能确保设计版本更新和复杂的文件间关系的有效管理,属于工作组级别的PDM系统[9]。PDMWorks是以电子仓库为中心,用户访问电子仓库必须拥有权限,用户从库中检出或直接打开文件,文件首先会被自动的复制到本地工作目录中,以获取最大的工作速度,为了减少网络传输数据量,只有修改过的文件才会被重新检入库中,此时文件版本号会按照版本规制递增。

基于客户机/服务器(Client/Server,C/S)结构的系统,具有较强的数据操纵和事务处理能力,数据的安全性和完整性较高,但协同开发环境中的项目成员是不断变化的,C/S结构不能适应这种变化;而单纯的浏览器/服务器(Browser/Server,B/S)结构虽然大大简化了客户端,只需一个Web浏览器即可,但它在实现项目分析、任务分工等复杂的工作时又显得非常困难[10]。因此,本文结合B/S和C/S各自的特点优势,在已开发的桥式起重机参数设计系统原型的基础上,提出了“多客户端/单服务器/多工作站”(Multi Client Single Server Multi Workstation,简称MCSSMW)的工作模式,如图1所示。各端程序各司其职,相互通讯,实现数据共享,具体通讯机制如下:

用户在客户端通过人机交互界面向服务器提交产品的设计参数,服务器端接收信息后进行相应的处理,并将结果存储到数据库中,同时向工作站发出开始工作的指令,工作站接收到工作指令便开始进行模型驱动和有限元分析校核等工作,生成相应的产品数据文档,并以项目为单位自动检入到电子仓库中,服务器监听工作站的工作状态,并实时向客户端发送状态信息,用户一旦获得驱动完成的信息便可以在客户端查看或下载相关的数据文档。

1.2 参数化变型设计

参数化变型设计是以拓扑约束、尺寸约束、工程约束驱动为技术基础,不仅包括传统参数化所包含的对部分特征驱动尺寸的修改使其他关联尺寸得到相应修改而产生结构相同但尺寸不同的零件系列三维模型,而且包括基于三维参数化模型驱动后与之相关联工程图的视图位置、比例、尺寸、注释、BOM表等相关信息的自动更新,生产制造的下游工装夹具、工艺规程规划、NC代码等参数化关联设计等,乃至整个产品生命周期的参数化设计[11-12]。

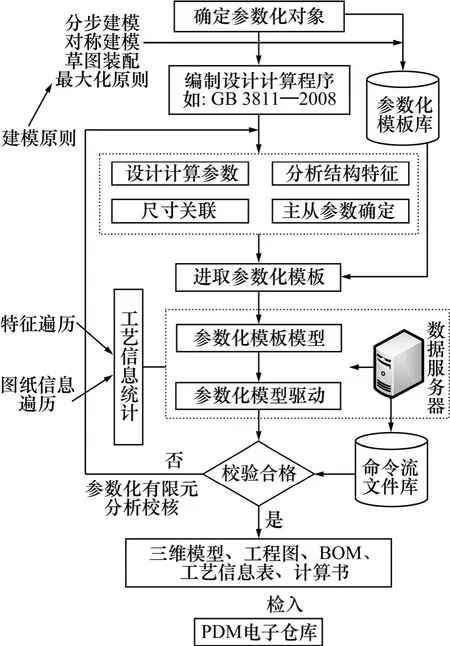

根据参数化设计的特点首先需要确定参数化变型设计的零部件级别,建立零部件的参数化模板(模型模板和工程图模板);其次根据现有的行业设计规范和设计标准编制零部件设计计算程序并确定其变型、变参空间,确定模型驱动的主从参数;通过调用API函数编制数据接口和模型接口,提取产品设计参数并导入到参数化模型模板得到更新的三维模型;编制工程图调整程序,进行模型驱动后工程图自动调优;基于BOM 遍历和图纸注释信息遍历的方式自动统计工艺信息;利用APDL语言编写关键部件有限元分析的命令流文件,进行有限元分析校核;最终将生成的产品数据文档自动检入到 PDM 电子仓库中,实现参数化文档管理。具体路线如图2所示。

图1 基于PDM的分布式协同设计平台Fig.1 Distributed collaborative design platform based on PDM

图2 参数化变型设计路线Fig.2 Procedure of parametric variant design

1.3 并行工程

并行工程是集成、并行设计产品及其相关的各种过程(包括制造过程和支持过程)的系统化方法。这种方法要求产品开发人员在设计开始就考虑产品的整个生命周期和从概念形成到产品报废处理的所有因素,包括质量、成本、进度计划和用户要求。这个定义将并行工程的核心确定为围绕全生命周期产品模型的并行设计[13]。其具有并行性(Concurrent)、约束性(Constraint)、协调性(Coordination)和一致性(Consistent)4个特点。并行性要求产品和过程设计在同一个框架内并行进行;约束性要求在产品设计时考虑过程的约束性(包括过程的时间效益、成本效益等);协调性要求产品和过程密切协调;一致性要求产品和过程中的重大决策要取得并行工程小组人员的一致的意见[14]。

PDM技术是产品数据共享与过程管理技术,是并行工程的基础平台[15]。PDM的目的是对并行工程中的共享数据进行统一的规范管理,保证全局数据的一致性,提供统一的数据库和友好界面,使多功能小组能在一个统一的环境下工作。

2 面向并行工程的参数化协同设计框架模型

基于上述设计思想,结合桥式起重机结构型式固化程度高的特点,利用面向对象的开发工具 Visual Basic 6.0,以 SolidWorks 2010为三维设计平台,以MS Access2007、SQL Server 2008为数据库管理软件,依托 PDMWW 管理平台搭建“多客户端/单服务器/多工作站”(MCSSMW)的体系结构,开发面向并行工程的桥式起重机参数化协同设计系统。系统总体框架模型如图3所示。

从机械产品全生命周期的角度出发,将客户的原始需求到产品的最终报废贯穿于整个设计的始末。引入并行工程及快速实施的设计思想,首先客户需求解释为开发对象的性能参数,根据行业现有的设计标准和设计经验,结合企业需求,在产品详细规划的基础上采用逐级分解的方法,以160 t的铸造起重机为开发对象,进行合理的模块划分;其次根据划分的模块以及定义的角色权限,合理的组织和计划划分任务,以PDMWW为工作平台,通过消息模块实现用户之间相互通讯,将设计信息和制造信息有效地集成起来,保证设计上游和设计下游并行有序的进行;第三综合运用“自顶向下”和“自底向上”的装配方法来建立相关模块的参数化模型模板和工程图模板,建立参数化模型库以及标准件、通用件模型库;最后理清零部件的参数化变型关系,合理划分参数等级,确定整机及其零部件之间的约束关系和关联尺寸,开发参数化驱动程序、工程图调整程序以及参数化有限元分析程序,产品设计文档自动检入 PDM 电子仓库,并根据前期制定的工作流程和版本规则,进行自动编号保存,设计员根据具有的权限和生命周期状态,实时更改命令流状态。

图3 面向并行工程的桥式起重机参数化协同设计系统框架模型Fig.3 Architecture of parametric collaborative design system for concurrent engineering overhead travelling crane

3 实例验证

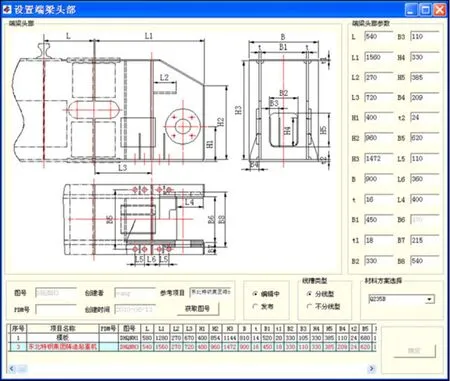

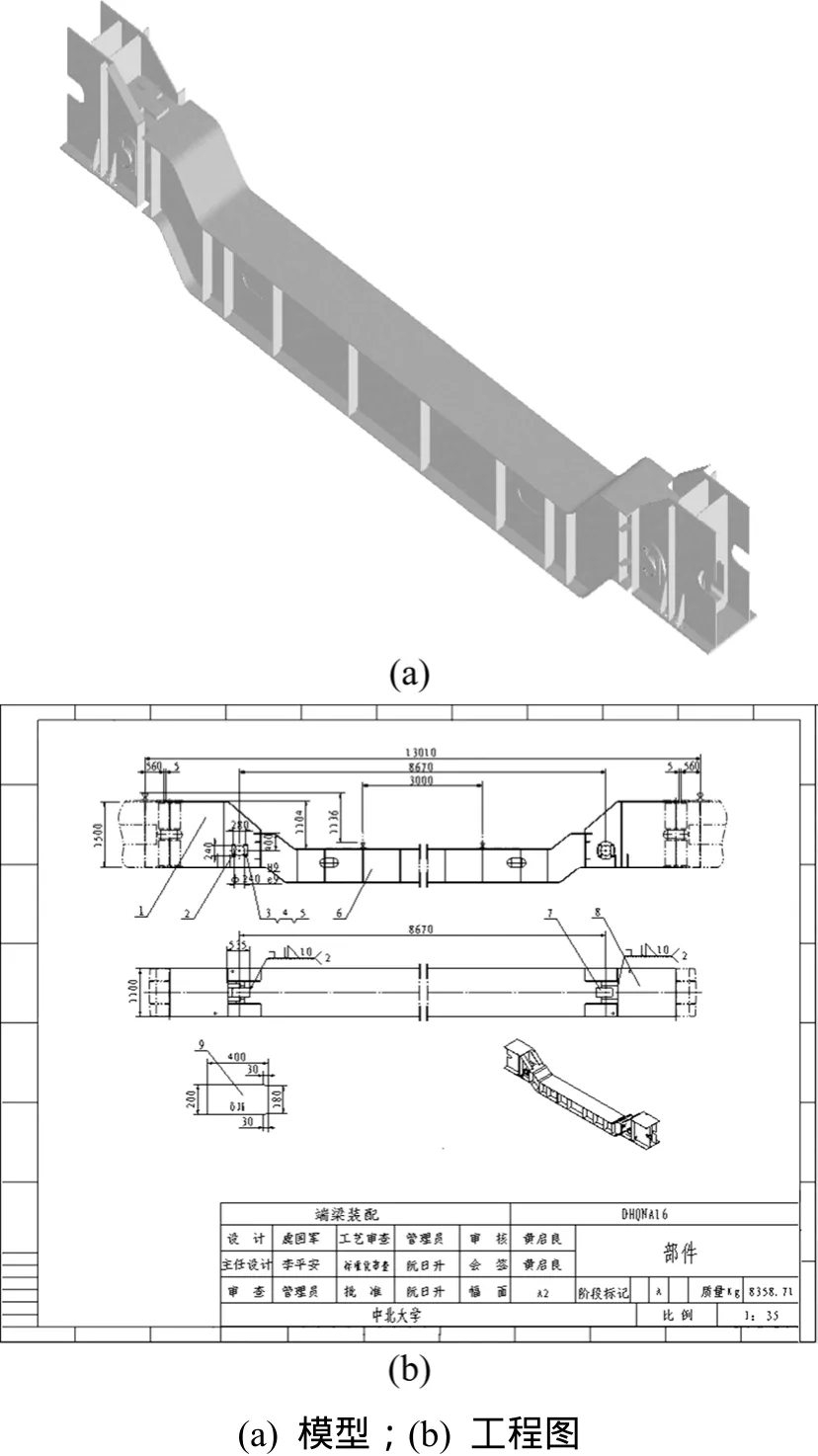

以某型号四梁四轨桥式起重机的端梁为例,简要说明面向并行工程的参数化协同设计方法在机械产品设计中的应用。端梁与主梁刚性或挠性连接,两端装有车轮,用以支承桥架在高架上运行。主任设计师根据设计任务分配协同小组各成员的工作,根据任务的权重系数,界定上、下游设计范畴,消解瓶颈工作点,小组成员之间通过 PDMWW 相互调用或借鉴彼此的设计文档,并依托系统Message消息模块相互通讯,实现信息顺畅传递,实时共享。端梁设计包括:端梁头部,端梁中段,端梁与主梁连接部分,底部车轮部分等,其头部参数设置界面如图4所示。各部分参数提交完毕,服务器向工作站发出工作指令,工作站向服务器提取端梁设计参数并生成新的模型,并对其结构进行静强度、刚度分析校核,如果分析结果合理则进行工程优化调整,否则返回重新进行参数提交。端梁设计结果如图5所示。

图4 端梁头部参数设置界面Fig.4 Parameter settings interface for end beam head

图5 端梁驱动后的模型和工程图Fig.5 Model and engineering drawing of end beam

4 结论

(1) 基于PDMWW管理平台与具有混合网络模式的MCSSMW体系结构,提出了面向并行工程的参数化协同设计方法和框架模型。

(2) 根据桥式起重机结构相似性的特点,以SolidWorks2010为三维设计平台,以关系型数据库SQL Server 2008为数据管理软件,开发面向并行工程的桥式起重机参数化协同设计系统,以完成零部件的参数设置、模型驱动、分析校核以及工程图优化等工作,获得最终的设计结果。结果表明该成果的应用显著地提高了起重机产品的设计效率和质量,缩短了产品设计周期,满足了企业快速响应市场的需求。

[1]胡洁, 彭颖红, 熊光楞.基于系统论的并行协同设计方法研究[J].计算机集成制造系统, 2005, 2(2)∶ 151-156.HU Jie, PENG Yinghong, XIONG Guangleng.Research on concurrent and collaborative design based on system theory[J].Computer Integrated Manufacturing Systems, 2005, 2(2)∶151-156.

[2]窦万峰, 詹永照, 谢立.面向并行工程的协同设计系统研究[J].机械设计, 2000, 1(1)∶ 1- 4.DOU Wanfeng, ZHAN Yongzhao, XIE Li.A study of cooperative designing system oriented to concurrent engineering[J].Journal of Machine Design, 2000, 1(1)∶ 1-4.

[3]于加晴, 查建中, 陆一平, 等.面向复杂产品的分布式协同设计系统[J].中南大学学报∶ 自然科学版, 2010, 42(2)∶ 539-545.YU Jiaqing, CHA Jianzhong, LU Yiping, et al.Distributed collaborative design system for complex product [J].Journal of Central South University∶ Science and Technology, 2010, 42(2)∶539-545.

[4]van der Vegte W F, Pulles J P W, Verggest J S M.Towards computer-supported inclusion and integration of life cycle processes in product conceptualization based on the process tree[J].Automation in Construction, 2001, 10(6)∶ 731-740.

[5]李惠杰, 李战奎.并行工程环境下产品开发中非时间冲突研究[J].改革与战略, 2010, 26(1)∶ 27-29.LI Huijie, LI Zhankui.Researching on non-time conflict in product R&D under the setting of concurrent engineering[J].Reformation & Strategy, 2010, 26(1)∶ 27-29.

[6]徐文胜, 熊光愣, 钟佩思.并行工程冲突管理总论[J].计算机集成制造系统, 2001, 7(1)∶ 2-7.XU Guangsheng, XIONG Guangleng, ZHONG Peisi.Conflict management in concurrent engineering[J].Computer Integrated Manufacturing Systems, 2001, 7(1)∶ 2-7.

[7]吴伟伟, 唐任仲, 侯亮, 等.基于参数化的机械产品尺寸变型设计研究与实现[J].中国机械工程, 2005, 16(3)∶ 218-222.WU Weiwei, TANG Renzhong, HOU Liang, et al.Research &realization on the variant design of mechanical products based on parametric techniques[J].China Mechanical Engineering,2005, 16(3)∶ 218-222.

[8]王建涛.基于 PDM 平台企业产品并行设计的系统集成研究[D].上海∶ 上海大学机电工程与自动化学院, 1999∶ 12-14.WANG Jiantao.A study on system integrated research for enterprise product concurrent design based on PDM platform [D].Shanghai∶ Shanghai University.School of Mechatronic Engineering and Automation, 1999∶ 12-14.

[9]胡其登.SolidWorks之多层次协同设计∶ PDMWorks Workgroup篇[J].CAD/CAM与制造业信息化, 2007(7)∶ 41-43.HU Qideng.Multi-level collaborative design of SolidWorks∶PDMWorks Workgroup[J].Digital Manufacturing Industry,2007(7)∶ 41-43.

[10]陈建张, 汪惠芬, 刘婷婷, 等.协同产品开发环境下项目管理系统的研究[J].计算机集成制造系统, 2006, 12(10)∶1674-1682.CHEN Jianzhang, WANG Huifen, LIU Ting-ting, et al.Project management system in collaborative product development environment[J].Computer Integrated Manufacturing Systems,2006, 12(10)∶ 1674-1682.

[11]WU Shufang, WANG Zongyan.Rapid design platform for mechanical products based on CBR[J].Advanced Materials Research, 2010, 102/103/104∶ 262-266.

[12]赵利平, 秦慧斌, 王宗彦, 等.机械产品三维参数化变型设计研究与应用[J].机械科学与技术, 2008, 27(10)∶ 1154-1157.ZHAO Liping, QIN Huibin, WANG Zongyan, et al.A study of 3D parametric variant design of mechanical products[J].Mechanical Science and Technology, 2008, 27(10)∶ 1154-1157.

[13]Bouikni N, Rivest L, Desrochers A.A multiple views management system for concurrent engineering and plm[J].Concurrent Engineering, 2008, 16(1)∶ 61-72.

[14]李峰, 徐诚, 赵彦峻, 等.面向并行工程的轻武器协同设计研究[J].南京理工大学学报, 2007, 37(2)∶ 214-218.LI Feng, XU Cheng, ZHAO Junyan, et al.Collaborative design of small arms for concurrent engineering[J].Journal of Nanjing University, 2007, 37(2)∶ 214-218.

[15]柯文, 秦宝荣, 解放, 等.面向并行工程的CAD/CAPP/PPS集成研究[J].机械科学与技术, 2003, 22(5)∶ 835-838.KE Wen, QIN Baorong, XIE Fang, et al.Research on the integration of CAD/CAPP/PPS in the concurrent environment[J].Mechanical Science and Technology, 2003, 22(5)∶ 835-838.