浅谈盐雾试验

杨 清

(上海交通大学,200204)

0 引言

盐雾腐蚀是一种常见和最有破坏性的大气腐蚀。常用于在特殊条件下的质量评估、失效验证。这里讲的盐雾是指氯化物的大气,它的主要腐蚀成分是海洋中的氯化物盐——氯化钠,它主要来源于海洋和内地盐碱地区。氯离子穿透金属表面的氧化层和防护层与内部金属发生电化学反应,引起材料或其性能的破坏或变质。同时,氯离子含有一定的水合能,易被吸附在金属表面的孔隙、裂缝中,排挤并取代氧化层中的氧,把不溶性的氧化物变成可溶性的氯化物,使钝化态表面变成活泼表面。造成对产品极坏的不良反应。因此盐雾试验模拟海洋或含盐潮湿地区气候的环境,用于考核材料及其防护层抗盐雾腐蚀能力,以及相似防护层的工艺质量比较,同时考核产品抗盐雾腐蚀能力。按试验周期分,可以分为(恒定)盐雾试验和交变盐雾试验两种。中性盐雾试验(NSS)应用比较广泛,所以本文就此展开讨论。

本文将以常见的铁镀锌产品为例,说明盐雾试验的试验方法和步骤。其它产品(如铁外层涂油漆,铁外层涂特富龙等)也可以参考。

1 试前溶液准备

首先,每次试验前需要配制新的盐溶液。具体配制方法依照ISO 9227 标准进行,试验装置简图如图1。先关闭阀门,往第一个罐子里放水,从罐子安装的流量计读出进入第一个罐子水的体积,然后算出水的重量,根据标准,需要得到5%左右的盐溶液,即5%重量的盐,和95%重量的水,据此算出所需要的盐的重量,然后用秤去称这个重量的盐,放入第一个罐子,用电动马达,搅拌30 分钟,然后测量盐水的密度和PH,一般5%的盐溶液其PH 值为7 左右,密度约为1.03 左右。若PH 值和密度均符合要求,则打开阀门,让配好的盐溶液进入后两个罐子。

配制盐溶液时应注意以下几点:第一,秤是用来称盐的,且只用来称盐,不能用来称盐溶液。第二,使用PH 试纸和密度计测量分别测量盐溶液的PH 值和密度。第三,若盐溶液在存储过程中发生PH 值改变的情况,可通过加NaOH 加以中和。第四,试验前和试验过程中,都要检查第一个罐子里盐水的比重和PH,试验后还要检查两个收集器收集起来的溶液的PH 值是否任然符合要求,并且根据收集器中盐水的量来算出每小时收集量是否符合标准要求。

2 试后样品处理

盐雾试验后的处理是非常重要的环节之一,通常使用如下三种盐雾试验标准:

ISO 9227:2006

实验结束后取出样品,为了避免腐蚀产物的脱落,试验样品在清洗前放在室内自然干燥0.5~1h,然后用温度不高于40 度的清洁流动水清洗以除去试样表面残留的盐雾溶液,再立即用吹风机吹干。

GB 2423.17-2008(Ka)

试验结束后,除非有相反规定,小试样应在自来水下冲洗5分钟,然后用蒸馏水或者去离子水冲洗,然后晃动或用气流干燥去掉水滴。清洗用水的温度不应超过35 度。

GB 2423.18-2000(Kb)

有关标准应规定试验样品在最后一周期结束后选用下列之一的恢复处理。

a.将试验样品在流动自来水下清洗5min,后再在蒸馏水或软水中漂洗,然后将样品上的水甩干或吹干,接着在55℃(±2℃)下干燥1h。最后在控制恢复条件下冷却1 至2h。

b.由有关标准规定其他的清洁和干燥方法,并在正常试验大气条件下存放1 到2h。清洗用水温度不超过35℃。

c.由有关标准规定其他的恢复处理条件。

通常处理方法:用正常水洗完后用蒸馏水洗,各5 分钟(对大的样品用时间长些,对小的产品用时间短些),然后用压缩空气吹干。

对试验结果拍照是需注意如下几点:

1.要求在一个全黑的暗室进行拍照(4 面没有窗,不透光的房间即可)。

2.需要使用闪光灯。

3.需要相机离被照样品至少2 米,以避免闪光灯造成的反光照射在样品上发生反光,并被误认为是白锈。

4.由于照相机距离较远,所以需要拉近镜头。当然,使用相机支架会更好。

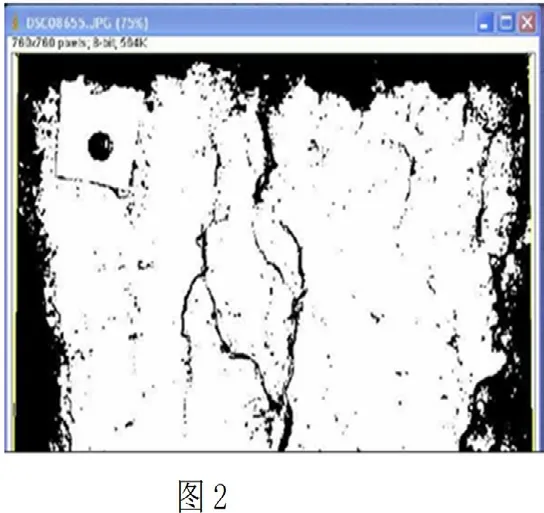

对于被试样品,如果可能的话,需要提供两张照片,一张即使用上面介绍的方法拍摄的照片,另一张则是是使用ImageJ 处理后的照片。具体步骤如下:

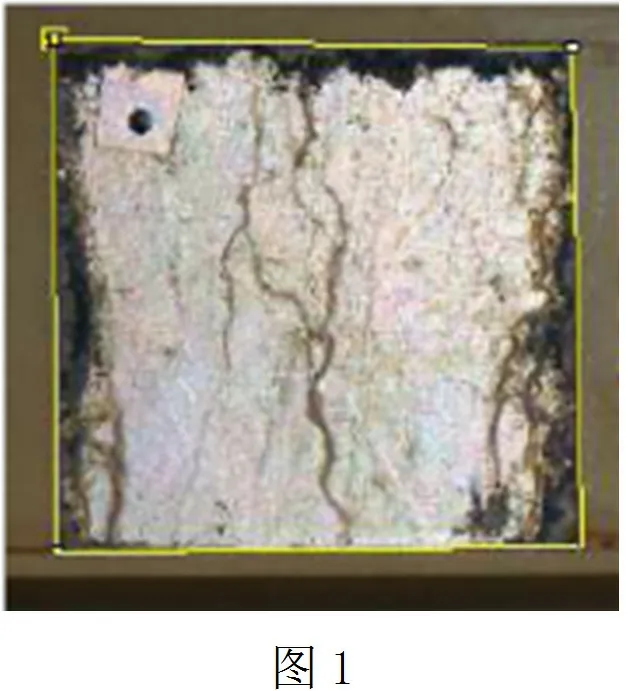

首先,启动程序ImageJ 并打开要处理的图像。通过点击图标Rust 开始宏;按ESC 键,退出宏。选择进行测量的次数,如图1 所示,然后单击确定。软件会相应执行测量并给出一个平均的结果。如图1,选择要测量的区域,单击确定。

选择B&W(绿色圆圈所示),然后调整检测阈值的光标(红色圆圈所示)通过比较直观的判断,然后单击确定,如图2 所示。

返回第二步,实行下一次测量。

测量结束后,平均面积及不确定性的显示和处理后的过去测量的图像快照存储在文件夹“处理图片”原始照片位置。

3 试验判据

最后介绍盐雾判断的经验如下:

1)关键点:

在分析时应由尤其注意区分白变、盐流以及白锈,前两种不能算入百分比。区分盐流与白锈的方法:如果能洗掉,就不是白锈,因为白锈是外壳材料本身的腐蚀,一般是去不掉的,洗的掉的大多是盐流。

2)工作面

一般我们进行盐雾的判断指的都是其工作面,如,螺丝的螺纹,十字槽;状件的大面积部分,但不包括侧边,由于镀锌的工艺关系,小的边面其镀到的镀层厚度会小,从而生锈比工作面快,所以在实验前,明确受试样品哪里是工作面,并在报告中注明。

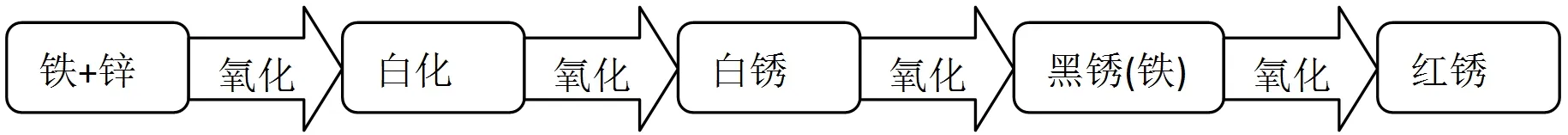

这里我们也会碰到一种情况,非工作面的生锈影响到工作面,使工作面发生锈蚀,这种情况下,处理方法是是:如果受影响面积小,且大多是盐流,则忽略。如果受影响面积大,则必需需要计算入百分比,但在备注里必需注明:这部分的锈蚀是由于生锈的边侧面流下的痕迹造成。盐雾锈蚀的过程可以分解如下:

3)注意情形

情形一:当样品表面有孔时,有时候孔的下沿盐水会积聚,从而盐水会流下样品表面,造成腐蚀加剧,这种情况下,最好能把这个孔封闭,以不对盐雾结果产生影响,如上面的比对照片。

情形二:由于ImageJ 软件的局限性,只能用来处理平板件,且对拍照有一定要求。但是,以这种方法计算出的白锈百分比相对还是比较有可比性的。

情形三:样品安装摆放不可交叉,也不可碰到箱壁,板状样品按照标准定义的30 度角摆放。

由于盐雾试验对产品表面是否受汗渍污染很敏感,因此建议试验前和试验过程中,试验操作人员避免手直接接触样品。

4 结语

本文针对中性盐雾试验的试验方法和步骤,对标准ISO 9227、GB2423.17 和GB2423.18 进行补充说明,规范中性盐雾试验操作,有利于提高试验质量,从而提高生产质量,并最终促进产品技术的进步。

[1]ISO 9227:2006 Corrosion tests in artificial atmospheres-Salt spray tests