水泥混凝土路面早龄期湿度场性状试验研究

王丽娟,胡昌斌,吕恒

(福州大学土木工程学院,福建福州 350116)

0 引言

近十几年来,在公路重载交通作用下,我国水泥混凝土路面使用性能不佳,经常出现过早断板破坏现象.国外研究发现,水泥混凝土路面施工和早龄期性状显著影响其长期使用性能[1-3],而在影响路面早龄期性状的主要因素中,路面早龄期湿度场是其中之一.Hatt[4]、Carlson[5]发现由于沿板身的湿度梯度会引起板的卷曲、板表面干燥失水会造成板面收缩,导致板角板边向上翘起.混凝土路面由于受基层约束,这种形式的体积变化将使路面产生向上翘起,影响路面不平整度、增大车辆作用下路面板的内部应力,进而诱发混凝土路面过早破坏.

鉴于以上,国内外近年来通过试验监测和数值模拟对水泥混凝土以及水泥混凝土路面早龄期湿度场进行了研究[6-10].应该看到,目前国内外试验监测主要集中在小试件试验和大体积混凝土研究领域.对于现场水泥混凝土路面早龄期中湿度场特征的研究一直很少,特别是系统的室外试验监测则更少,直接导致相关性状特征把握不足,阻碍了相关理论进一步发展.

为准确把握和探究水泥混凝土路面早龄期湿度场的监测试验方法与性状特征,本研究自2009年以来采用瑞士Sensiron公司研制的SHT15型数字化温、湿度传感器,通过恒温恒湿室内湿度监测试验,针对不同施工季节、不同基层与面板接触边界,进行了不同工况下的水泥混凝土板7d早龄期湿度场的室外面板监测研究,了解水泥混凝土板早龄期湿度场性状特征.

1 混凝土早龄期湿度监测方法与工况

1.1 试验设备与方法选择

现场混凝土面板湿度监测的准确性很大程度是受传感器精度及稳定性的限制.综合至2012年止发表的相关文献,试验中使用最广泛的的湿度传感器为瑞士Sensiron公司研制SHT系列传感器[11-13].

本次室外面板监测试验采用瑞士Sensiron公司研制的SHT15型数字化温、湿度传感器监测混凝土板内部湿度,测量精度:±2%RH,测量范围0~100%RH.采用深圳翔瑞通科技有限公司编制的温湿度监控系统自动采集数据.试验前,将SHT15型数字化温、湿度传感器置于饱和盐溶液进行标定[14].

具体湿度监测方法参考文献[8,15].

1.2 试验监测工况设计

试验工况采用室内和室外相结合的方法进行.为标定室外路面环境因素影响,首先在恒温恒湿室内进行不同系列混凝土的湿度监测试验.

相比室内,室外刚刚铺筑的路面混凝土将处在更为复杂的环境条件中,影响因素变异性大.影响板内早龄期结构水和孔隙水两种类型水分消耗、迁移的因素都能造成混凝土路面早龄期湿度场的变化.这些因素主要有材料因素和时间变量,例如龄期、水灰比、水泥组分、配合比等,以及影响路面早龄期路表面蒸发干燥的环境因素,如环境温湿度、太阳辐射、风速等.考虑以上,室外试验设计了考虑不同施工季节、不同基层与面板接触边界的室外试验工况进行监测.

2 室内小试件混凝土试验监测

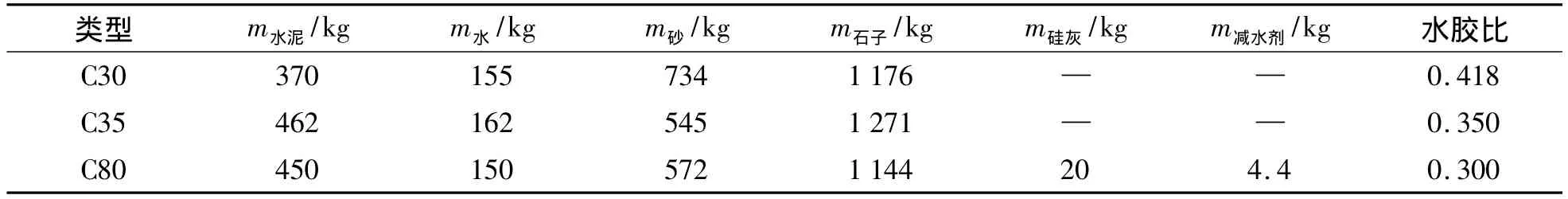

首先进行C30、C35和C80三种不同系列小试件混凝土早龄期湿度试验.试验采用完全密封与表面不密封的方式监测混凝土距离混凝土表面2 cm处的内部相对湿度.

混凝土试件采用150 mm×150 mm×150 mm塑料模具.模具内侧面铺一层厚为2.5 cm、底面铺一层厚为3cm的泡沫板以达到绝热的目的.在模具内表面铺一层塑料薄膜以保证水分沿试件高度方向一维传输.混凝土试件浇筑并安装仪器后,放到室温为30℃,相对湿度为50%的室内进行数据监测与采集.混凝土配合比如表1.

表1 混凝土配合比Tab.1 Mixture proportions of the test concrete

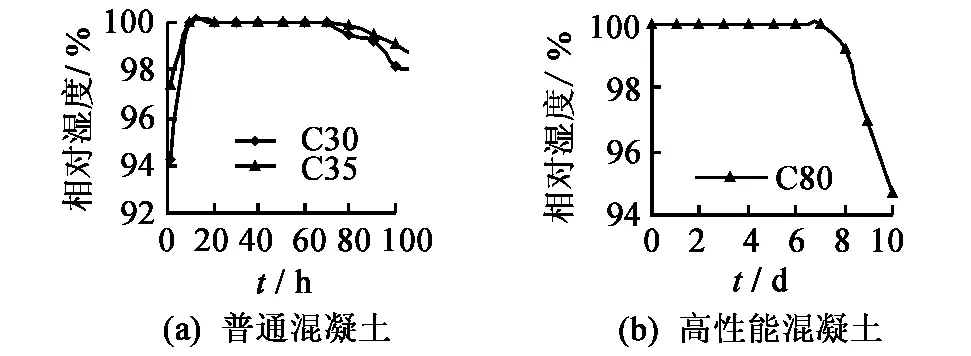

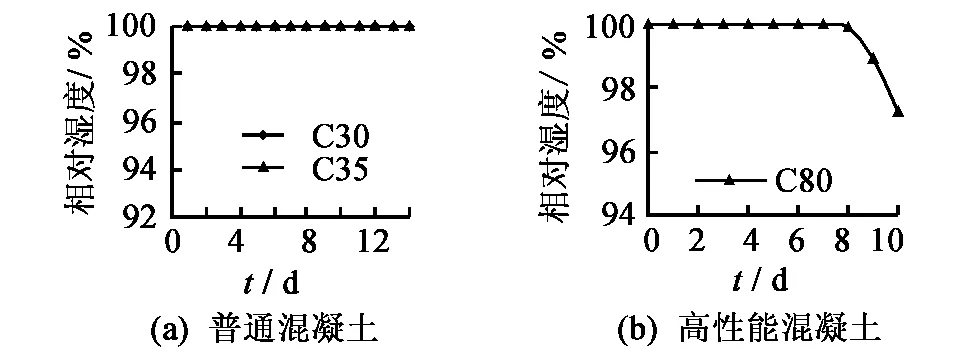

图1给出了表面不密封情况下三种系列混凝土距离表面2 cm处相对湿度.图2给出了完全密封情况下三种系列混凝土距离表面2 cm处的相对湿度.

1)在非密封条件下混凝土试件湿度大致3 d后缓慢下降,下降幅度较小.从图1中可以看出:C30和C35混凝土中距离混凝土表面2 cm处的相对湿度分别在浇筑73和76 h后开始降低,前96 h的最大降低幅度分别为2.49%和1.88%.分析原因发现,混凝土表层相对湿度降低是由混凝土水化反应和水分扩散造成的.

2)在非密封条件下,C30混凝土相对湿度最先降低,C80混凝土相对湿度降低最慢.从图1中可以看出:同样深度C30混凝土在浇筑73h后湿度开始降低,C80混凝土浇筑8d后湿度开始降低.分析原因认为水灰比高的混凝土在浇注完成后表面由于沁水含水率也高,水分蒸发后,空隙率大,因此扩散系数大于低水灰比混凝土.说明在稳定的外界环境条件下,水灰比影响混凝土的水分扩散速度,水灰比高的混凝土湿度下降快.

图1 非密封条件下三种混凝土早龄期湿度变化规律Fig.1 Early-age moisture development in different concrete under unsealed condition

图2 密封条件下三种系列混凝土早龄期湿度变化规律Fig.2 Early-age moisture development in different concrete under sealed condition

3)在密封条件下,普通混凝土内部相对湿度高于高性能混凝土.从图2中可以看出:在密封条件下,普通混凝土相对湿度在浇注后14 d内均未发生明显变化;而高性能混凝土中距离混凝土表面2 cm处相对湿度在混凝土浇注8 d后开始降低.这说明高性能混凝土内部发生了自干燥引起混凝土内部湿度下降.

4)对比国内外同类文献,结果较为一致[8,15-16].

3 室外混凝土路面板试验监测

3.1 实测方案

为全面了解室外条件下水泥混凝土路面的早龄期湿度场性状,选择福州地区不同气候环境的春夏秋冬四季铺筑水泥混凝土路面板,设计不同试验变量,监测其在不同施工条件、不同基层与面板接触边界下早龄期湿度场变化.为与实际路面养护情况相接近,养护方式采用洒水养护,洒水从混凝土终凝后开始,每隔3~4 h洒水一次,养护时段为6:00~18:00.具体工况见表2.

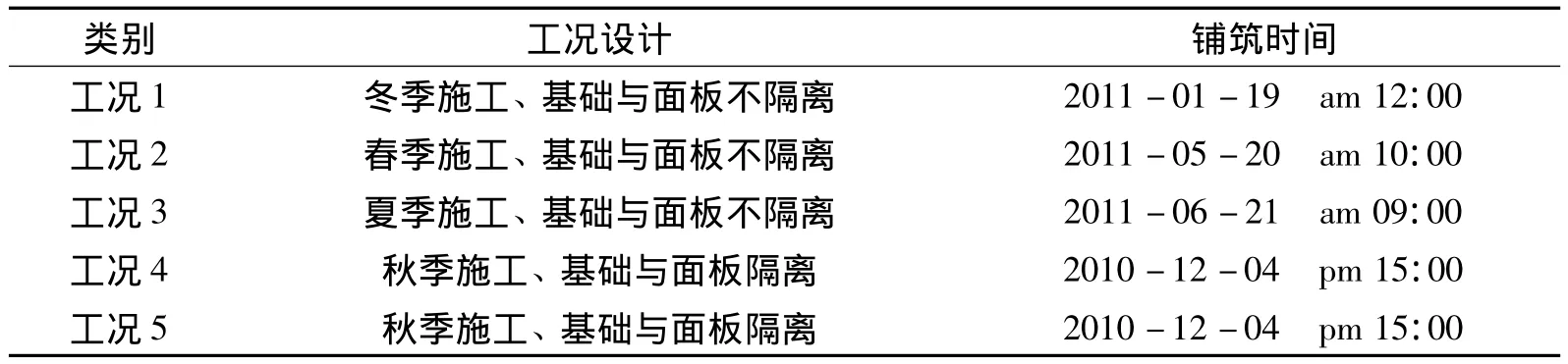

表2 早龄期路面湿度监测试验工况Tab.2 Monitor experiment of early -age moisture of slab

工况1、4、5试验板尺寸为1 000 mm×1 000 mm×240 mm,工况2、3试验板尺寸为1 500 mm×1 500 mm×240 mm.各工况均采用8 cm厚水泥稳定基层,基层下均为22 cm水泥混凝土旧地面.

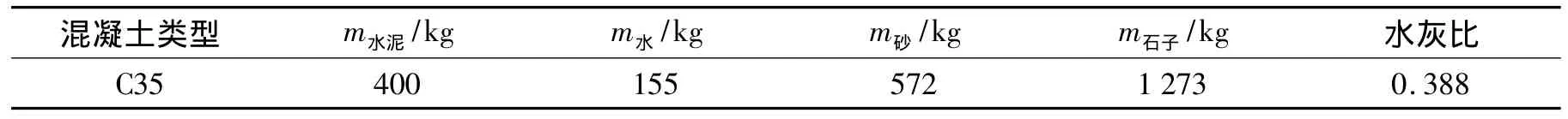

各工况试验材料为:水泥为万年青牌P.O 42.5水泥;细集料为闽江中砂,细度模数为2.42;粗集料为碎石,粒径范围4.75~31.5 mm.混凝土配合比如表3.

室外施工环境采用锦州阳光科技有限公司出厂的PC-3型便携式自动气象站监测.该设备可时时测量风速、环境温度、环境相对湿度、太阳辐射等常规气象要素.

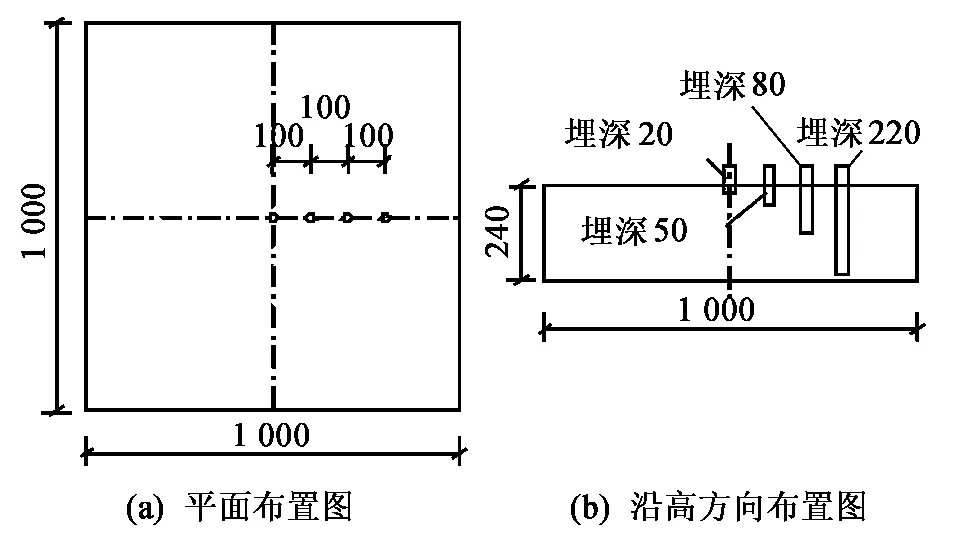

混凝土板上埋入4个湿度传感器沿板中位置布置,湿度传感器布置距离板中心点分别为0、10、20和30 cm,距离面板表面距离也分别为2、5、8和22 cm,具体布置如图3.

表3 混凝土配合比Tab.3 Mixture proportions of the test concrete

图3 湿度传感器布置图(单位:mm)Fig.3 Arrangement chart of moisture sensors(unit:mm)

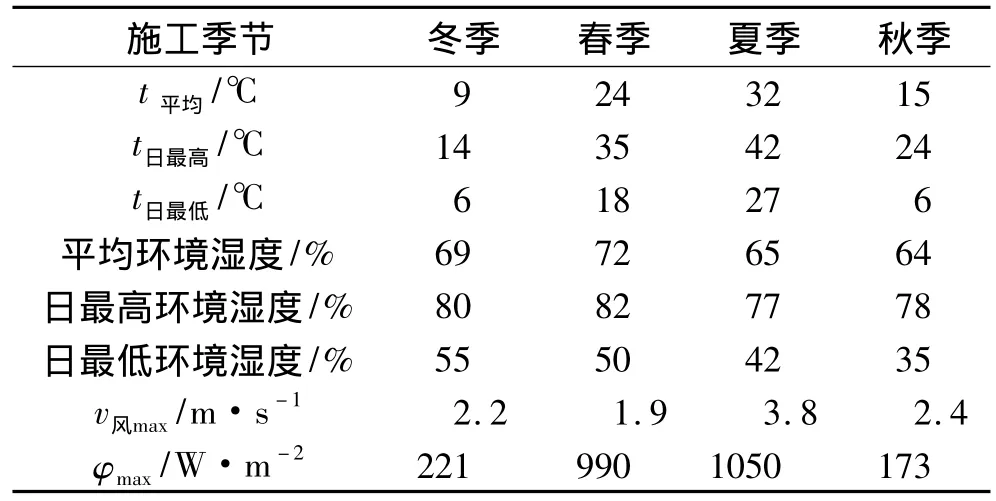

表4 不同施工季节气象条件Tab.4 Weather conditions in different construction seasons

3.2 不同季节的监测试验结果与分析

3.2.1 不同施工季节气象条件

为了了解不同施工季节气象条件对面板早龄期湿度的影响,首先采用气象站监测了试验期间的气候情况,具体见表4.从表4中可以看出,相比其它季节,夏季气温,太阳辐射都较高,其次是春季.而秋冬季则太阳辐射较小,气温较低,空气也相对较潮湿.其中,气象条件的日变化情况以夏季监测结果为例,图4给出夏季施工面板所处的环境场.

图4 夏季施工的环境条件Fig.4 Weather conditions of construction in summer

从图4中可以看出:气温、环境湿度为昼夜周期性变化,凌晨气温最低,环境湿度最高,午后气温最高,环境湿度最低.风速变化随机性较大,但通常在傍晚达到峰值.最大的太阳辐射量出现在中午11~12点左右,晚上6点至早上6点时刻为最低值.

3.2.2 监测结果

1)关注对象.由于环境气象条件主要影响面板内部湿度下降时机,面板浅部湿度变化情况及各深度湿度下降最低值等,因此以下重点关注不同季节施工面板在这几方面的监测结果.

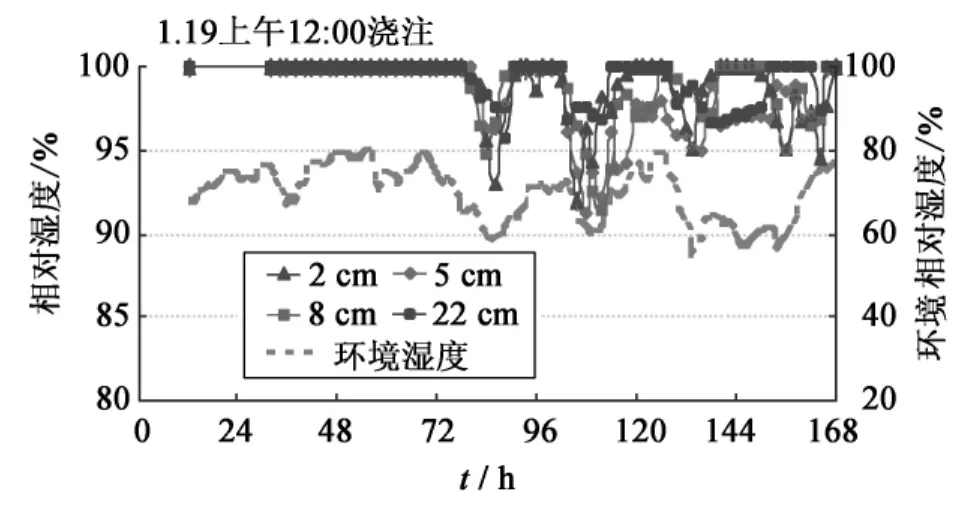

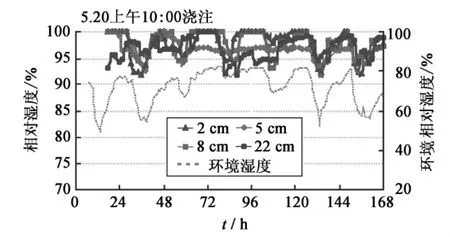

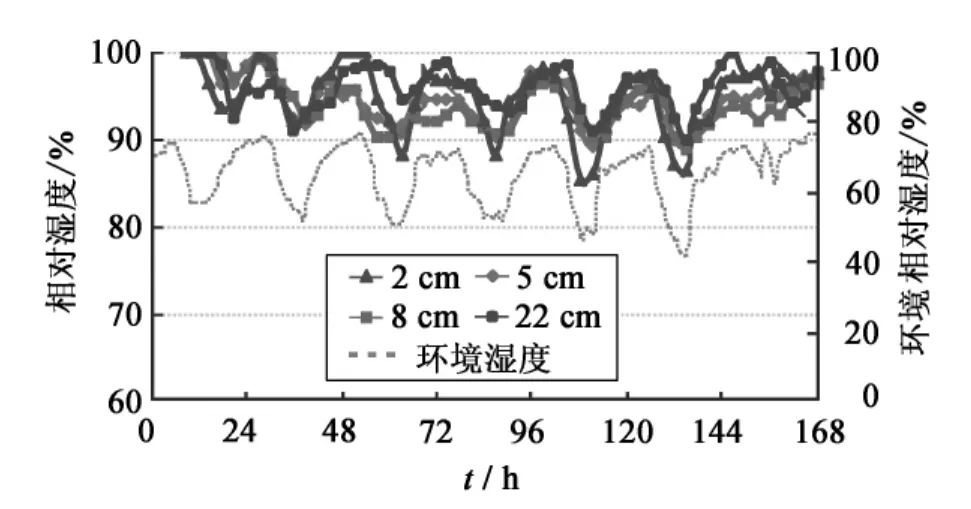

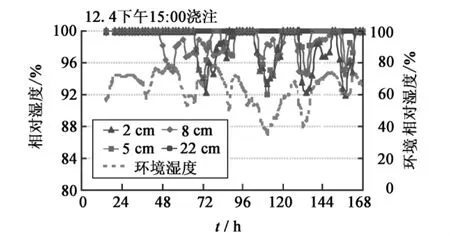

2)不同季节的路面板早龄期湿度场分布规律.在设计工况1、2、3、5下进行了水泥混凝土板7天早龄期湿度场的室外面板监测研究.图5~图8给出不同季节施工的路面板早龄期湿度场分布规律.

从图5可以看到,在冬季气象环境下(工况1):

1)混凝土板早期湿度在72 h之后开始下降.分析认为,这与冬季太阳辐射强度小,气温低,空气潮湿,混凝土板表面蒸发量小有关,这些都是湿度下降缓慢的原因.

2)板内湿度随着环境湿度的变化而变化,沿板面不同深度湿度下降幅度及变化规律各不相同,形成湿度梯度.由图5中可以发现,板面向下2 cm处湿度受环境湿度影响最为显著,越靠近面板表面,受到外部气象环境影响越明显.监测发现冬季施工条件下板下2,5,8,22 cm处湿度最低分别可达:92.01%,91.41%,91.46%,95.79%,且到达的时刻各不相同.

从图6可以看到,在春季气象环境下(工况2):

1)混凝土板浇筑后各深度湿度下降的时刻不同.可以看到,在混凝土浇筑后8 h即下午17:00,混凝土板下22 cm处湿度已经开始下降,而板下2 cm处湿度下降时间为浇筑后15 h.分析原因认为,板底湿度下降可能与基层湿度有关.

(5)改革考核模式。改革以往重评语、轻考核方式。科室在各专业组的出科考试中增加40%左右的综合能力考试内容,考核学生发现问题和解决实际问题能力,并计入学生实习总成绩,作为实习评定的依据之一。

2)板下2 cm处相对湿度随环境湿度昼夜变化更加明显,湿度的细小波动也比较显著.板内其它深度受环境湿度影响小,并且存在滞后效应.

3)板深2,5,8,22 cm处湿度最低分别可达:91.1%,92.0%,91.7%,91.6%,且到达的时刻各不相同.

图5 冬季施工板早龄期湿度场分布规律Fig.5 Moisture profiles in early-age concrete slab constructed in winter

图6 春季施工板早龄期湿度场分布规律Fig.6 Moisture profiles in early-age concrete slab constructed in spring

图7 夏季施工板早龄期湿度场分布规律Fig.7 Moisture profiles in early-age concrete slab constructed in summer

图8 秋季施工板早龄期湿度场分布规律Fig.8 Moisture profiles in early-age concrete slab constructed in autumn

从图7可以看出,在夏季气象环境下(工况3):

1)混凝土板下2 cm处湿度在浇筑后6 h下降至92.63%,其它深度湿度在随后的2~3 h后也相继下降.分析表明,炎热季节施工混凝土表面泌水及蒸发量增大等原因使得混凝土板表面湿度迅速下降.

2)混凝土板下2 cm处湿度随环境湿度波动明显,环境湿度低至46.6%时,板内2 cm湿度达到最低值84.2%,此时发生在中午13:00,也是气温最高时刻.

3)混凝土板下2,5,8,22 cm处湿度最低分别可达:84.2%,89.3%,90.2%,91.3%.

从图8可以看出,在秋季气象环境下(工况5):

1)混凝土板下8 cm处湿度在浇筑32 h后最先降低,分析结果表明混凝土板内部存在自干燥影响其湿度.

3)板内22 cm处湿度在浇筑后7 d内湿度都持续为100%.这表明基层湿度有可能处于饱和状态.

3.2.3 不同季节湿度场特性对比分析

对比表4给出的不同施工季节环境参数和室外面板湿度场监测结果,可以看出:

1)对比春、冬季施工的混凝土板内部湿度下降时机,结果表明冬季施工面板湿度下降更为缓慢.分析原因认为,试验区冬季太阳辐射、气温都低于春季,混凝土板表面蒸发速率低,使得板内湿度不容易降低.

2)与冬季、春季相比,夏季施工的混凝土板不同深度处存在比较明显的湿度梯度,湿度最小值低于秋冬季3%左右.分析原因认为,夏季太阳辐射、气温、风速为四季中最恶劣的,这种情况下造成蒸发强度也最大,因此混凝土板的内部湿度也低于其它季节施工板的内部湿度.这表明环境因素对混凝土板内湿度的影响显著.

3)比较春夏秋冬四季施工的水泥混凝土路面,可以看出施工后板内湿度下降早晚顺序分别为:夏季、春季、秋季、冬季.这恰好与四个季节的太阳辐射强弱,气温大小相关.分析认为,施工季节对板内湿度影响显著.

3.3 基层与面板接触边界对板内湿度场影响

水泥混凝土路面早龄期湿度场性状除却环境因素及自身材料的影响,基层与面板接触边界对板内湿度发展也起一定作用.

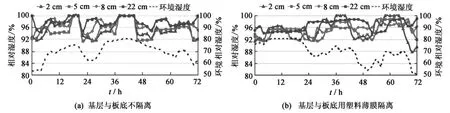

为验证这个结论,试验同时铺筑两块混凝土试验板,分别设置不同的边界条件:1号路面板铺筑时在基层上铺设塑料薄膜,阻止基层与混凝土板的水分交流(工况4);2号路面板底部与基层直接接触(工况5).选择其中3d监测混凝土板内部湿度分布,图9给出不同边界条件对混凝土板内湿度的影响.

图9 不同边界条件对混凝土板内湿度影响Fig.9 Effects of different types of boundary condition on the development of slabs moisture

比较图9(a)和9(b)可以看出:

1)两种边界处理方式对板内较浅处湿度影响不大.板深2,5,8 cm处湿度分布规律大体一致,板内2 cm处湿度随环境湿度变化最为明显.

2)将3个深处的湿度与环境湿度相比,整体趋势存在滞后,越深处越明显,分析原因认为与板内深度及水分的扩散速率有关.

3)不同的边界条件对混凝土板深22 cm处湿度变化规律有影响.

当基层与混凝土板没有隔离时,如图9(a),板深22 cm处水分变化规律与其它深度变化相同也受环境湿度影响,因而使得湿度随板深形成明显梯度.这表明环境湿度通过影响基层湿度进而作用于混凝土板,水分在基层与混凝土板间扩散迁移.

当基层与混凝土板隔离后,如图9(b),板深22 cm处类似密封的混凝土,其湿度变化规律基本不受外界环境影响,湿度变化主要取决于自干燥或水压力引起的水分内部迁移,当水化反应逐渐缓慢之后,湿度也将逐渐稳定不变.

以上分析认为基层参与混凝土板中的水分迁移,当混凝土板铺筑在干燥基层上会影响板底湿度,甚至影响湿度梯度.

3.4 使用阶段室外面板湿度场特征

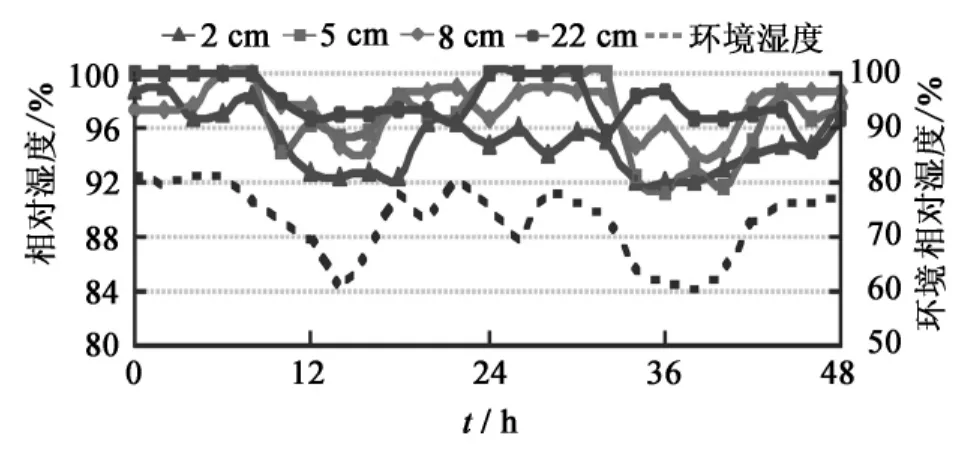

图10 水泥混凝土路面长期湿度场分布规律Fig.10 Moisture profiles of long-term cement concrete pavements

图10以秋季施工28 d后的混凝土路面湿度场为例,给出水泥混凝土路面长期湿度场分布规律.

从图10可以看出:

1)混凝土板不同深度的湿度都随环境湿度变化,2 cm处湿度变化最明显.板内湿度凌晨达最大值,午后湿度达最小值.不难看出,与早龄期湿度场相比,混凝土路面28d后的湿度场变化更加趋于稳定.

2)混凝土板不同深度的湿度存在湿度梯度.2 cm处湿度最低,然后依次是5,8,22 cm.板内2 cm处与22 cm处湿度差最大达到4.5%.与早龄期相对比较多变、不稳定的湿度场分布相比,图中混凝土路面使用阶段湿度场发展情况显示,板内各个深度湿度变化幅值、周期以及湿度梯度都已呈现明显规律.

3)比较路面板早龄期湿度和使用阶段湿度可以发现,在水泥路面混凝土早龄期水化反应与环境因素相互耦合使得湿度随龄期缓慢下降又昼夜波动.面板早期湿度规律还不明显也比较复杂,而面板使用阶段湿度场受环境影响更显著,湿度梯度变化规律明显,湿度变化幅值、周期较为稳定.

4 早龄期湿度场对路面性能的影响与控制建议

基于以上早龄期湿度特征研究,发现不论环境因素如何,路面板的湿度场特性使得板内总是存在湿度梯度.Suprenant[17]经试验论证湿度梯度越大,收缩梯度则越大,发现在接缝和裂缝处会产生较大的湿度卷曲变形.研究表明[18],面板的这种湿度卷曲在与车辆、气候、路面结构等因素共同作用时会增加路面潜在可发生疲劳破坏的位置数目,促使面板可能产生自上而下和自下而上的横缝、纵缝和板角裂缝等多种复杂破坏模式.因此,为降低湿度对路面性能引起的不利影响,需对水泥混凝土路面湿度场进行控制.

基于路面的性能要求,可以看到对路面湿度场的控制主要有两个方面:

1)湿度绝对值.混凝土的养生质量主要与路面板总体湿度有关,一般来讲早龄期湿度越大,混凝土的质量越好.因此面板湿度总体水平是一个关键控制指标.

2)湿度梯度.监测结果表明,沿板厚方向存在湿度梯度,通常板顶湿度低于板底湿度,由此造成板顶干缩量大于板底,这种干缩梯度引起面板卷曲变形.不难看出,为了避免卷曲变形,湿度梯度应越小越好.

从调节混凝土路面板早龄期湿度和湿度差的技术对策来看,增长洒水养护时间是最有效的措施,但在此条件不能充分满足的条件下,从本监测实验结果可以看到,水泥混凝土路面属于薄板结构,湿度场与施工季节与基层边界条件等因素显著相关,因此还可以从如下方法进行改善:

1)选择合适季节施工,如环境湿度高的春秋季节,可使板内湿度维持较高.春秋季节施工路面板整体相对湿度比较夏季施工面板普遍提高3%以上.

2)在高温夏季施工时,可在下午和夜间施工,避免水化放热速率与太阳峰值接近,增大水分蒸发量.夏季下午和夜间施工比上午施工将延迟湿度下降时刻,使面板早龄期尽量保持更高湿度.

3)炎热季节施工时,为降低面板湿度梯度,尽量避免在潮湿基层上浇注水泥混凝土路面板.

5 结语

1)试验监测表明水泥混凝土路面早龄期湿度场的特征是:路面混凝土在铺筑完之后首先经历水汽饱和阶段,然后是湿度下降和波动阶段,下降时刻、下降幅度取决周围气象条件.

2)沿板厚方向存在湿度梯度,通常面板板底湿度高于板顶湿度,且施工季节对板内湿度影响显著,夏季施工路面板顶板底早龄期湿度差最大,可达8%.

3)沿板深度方向早龄期湿度场变化规律为:板下2cm处相对湿度随环境湿度昼夜变化最为明显,湿度的细小波动也比较显著.板内其它深度受环境湿度影响小,并且存在滞后效应.

4)研究发现,基层湿度和界面条件对面板早龄期湿度存在影响,基层参与混凝土板中的水分迁移,当混凝土板铺筑在干燥基层上会影响板底湿度,甚至影响湿度梯度.

5)分析结果也表明,水泥混凝土路面相比其它混凝土结构,由于属于薄板结构,湿度场应额外注意混凝土路面施工季节与基层边界条件等因素的影响和控制.

[1]Kim S.Early age behavior of jointed plain concrete pavements subjected to environmental loads[D].Iowa:Iowa State University,2006.

[2]Rao C,Barenberg E J,Snyder M B,et al.Effect of temperature and moisture on the response of jointed concrete pavements[C]//7th Int Conf on Concrete Pavements,2001:23-38.

[3]Jeong J H,Zollinger D G.Environmental effects on the behavior of jointed plain concrete pavements[J].Journal of Transportation Engineering,2005(12):140-148.

[4]Hatt W K.The effect of moisture on concrete[J].ASCE Transactions,1923,89:271-315.

[5]Carlson R W.Drying shrinkage of concrete as affected by many factors[C]//Proceedings of the American Society for Testing and Materials.West Conshohocken:[s.n.],1938,38:419-440.

[6]Andrade C,Sarria J,Alonso C.Relative humidity in the interior of concrete exposed to natural and artificial weathering[J].Cement and Concrete Research,1999,29:1 249-1 259.

[7]Millard S G,Law D,Bungey J H,et al.Environmental influences on linear polarization corrosion rate measurement in reinforced concrete[J].NDT & E International,2001,34:409-417.

[8]黄瑜,祁锟,张君.早龄期混凝土内部湿度发展特征[J].清华大学学报,2007,47(3):309-312.

[9]Jeong J H,Zollinger D G.Insights on early-age curling and warping behavior from a fully instrumented test slab system[R].Washington:National Research Council,2004.

[10]Lim S,Jeong J H,Zollinger D G.Moisture profiles and shrinkage in early-age concrete pavements[J].International Journal of Pavement Engineering,2009,10:29-38.

[11]Asbahan R E,Vandenbossche J M P E ,et al.Effects of temperature and moisture gradients on slab deformation for jointed plain concrete pavements[J].Journal of Transportation Engineering,2011(8):563-570.

[12]Qin Y H.Numerical study on the curling and warping of hardened rigid pavement slabs[D].Houghton:Michigan Technological University,2011.

[13]Nassiri S.Establishing permanent curl/warp temperature gradient in jointed plain concrete pavement[D].Pittsburgh:University of Pittsburgh,2011.

[14]易洪,李占元,任长青.饱和盐溶液标准相对湿度表(国际建议)介绍[C]//第七届全国湿度与水分学术交流会暨第五届气湿敏学术交流会.呼和浩特:[s.n.],1998:70-72.

[15]Zhang J,Qi K,Haung Y.Calculation of moisture distribution in early-age concrete[J].Journal of Engineering Mechanics,2009,135(8):871-880.

[16]Kim J K,Lee C S.Moisture diffusion of concrete considering self-desiccation at early ages[J].Cement and Concrete Research,1999,29:1 921-1 927.

[17]Suprenant B A.Why slabs curl[J].Concrete International,2002(3):56-64.

[18]Hiller J E,Roesler J R.Determination of critical concrete pavement fatigue damage locations using influence lines[J].Journal of Transportation Engineering,ASCE,2005,131(8):599-607.