新疆某难选氧化铜矿浮选试验研究

路良山,朱仁锋

(1.招金矿业股份有限公司,山东 招远 265400;2.拜城县滴水铜矿开发有限责任公司,新疆 拜城 842300)

随着世界各国对铜金属需求量的不断增加以及铜矿资源的不断开发,相对易选的硫化矿和含铜富矿逐年减少,“贫、杂、氧、难”已成为当今铜资源面临的现状[1]。

新疆某难选氧化铜矿铜品位1%左右,矿石性质复杂,矿物种类多样,可浮性差异较大,具有高氧化、高含泥、高碱性脉石特征,是典型的难选氧化铜矿[2]。目前,选矿厂处理该矿石的工艺流程较为复杂,药剂耗量大,选矿成本高,铜回收率75%左右。本试验从矿物学特征入手,查明了该矿石难选原因,制定了简单合理的浮选工艺流程,取得了较为满意的经济技术指标。

1 矿石性质

新疆某难选氧化铜矿氧化程度严重,肉眼下显黄褐色~深灰黑色,结构大多较为疏松。对原矿进行X射线衍射及扫描电镜分析,矿物组成较为复杂,氧化铜矿物主要是蓝铜矿和孔雀石,其次为赤铜矿,硫化铜矿物主要有黄铜矿、辉铜矿、铜蓝等,还有少量的自然铜,其他金属矿物主要为褐铁矿。脉石矿物以石英、方解石居多,其次是长石、白云石、绢云母和绿泥石。

铜主要以独立矿物的形式存在,还有少量的铜赋存在褐铁矿中。矿石中氧化铜矿物嵌布粒度相对稍粗,但其中常包裹有微细粒的脉石矿物。硫化铜矿物嵌布粒度较细,且部分硫化铜矿物呈微细粒浸染在脉石矿物中。此外,矿石中含有绿泥石等易泥化的脉石矿物,将对铜的浮选效果造成一定的不利影响。

表1 原矿化学多元素分析结果

原矿Cu含量为1.03%,是试验主要回收对象,银品位达到7.3g/t,可以在选别过程中进行富集,其余元素在目前的经济技术条件下暂不具有综合回收价值。矿石中钙、镁碱性脉石含量较高,MgO+CaO达到23.63%。

原矿铜化学物相分析结果表明,矿石氧化程度较高,铜主要以氧化铜形式存在,占55.34%,其中,结合氧化铜占5.83%,其次为次生硫化铜,分布率为43.69%。

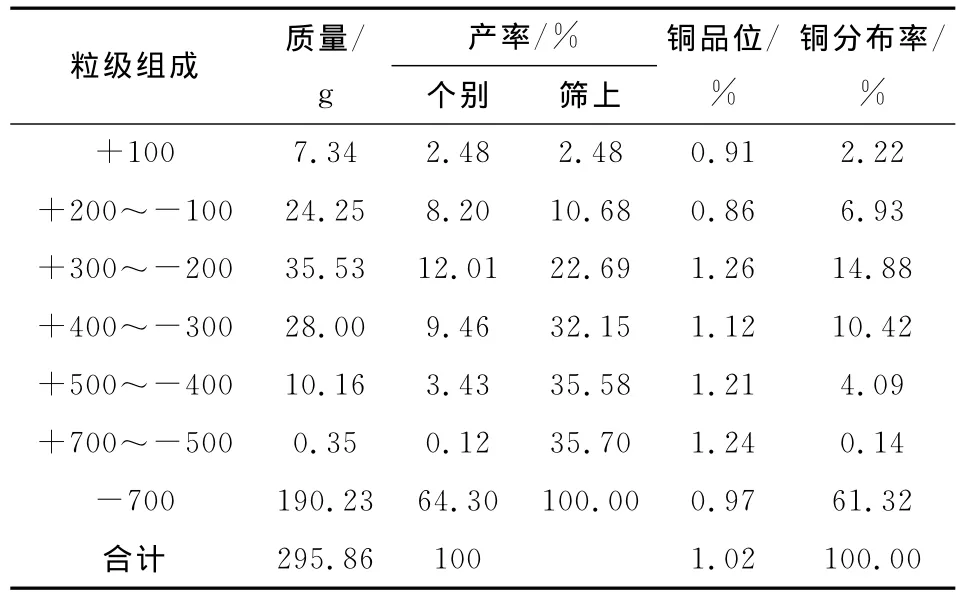

现场调查发现,矿石经破碎、筛分后,磨矿前原矿中-200目含量超过30%,经过一段磨矿、两段分级后,入选原矿-200目含量在90%左右,其中-700目含量超过60%,说明矿石较软,在磨矿中存在严重的过磨现象。入选原矿筛析试验结果列于表2。

表2 原矿筛析结果

2 试验方案

现场生产条件不宜采用浸出或选冶联合的方法。目前,通过浮选处理氧化铜矿的选矿方法,主要有硫化后黄药浮选法和脂肪酸浮选法等[3]。

脂肪酸浮选法只适用于脉石不是碳酸盐类的氧化铜矿。由于该矿样中碳酸盐类矿物含量较高,也不适宜使用脂肪酸浮选方法。因此,试验将重点进行硫化后黄药浮选法的探索研究。

由于滴水铜矿矿石属于氧硫混合铜矿,因此分别采用氧化矿/硫化矿分步浮选和氧化矿/硫化矿混合浮选[4]两种方案进行探索试验。

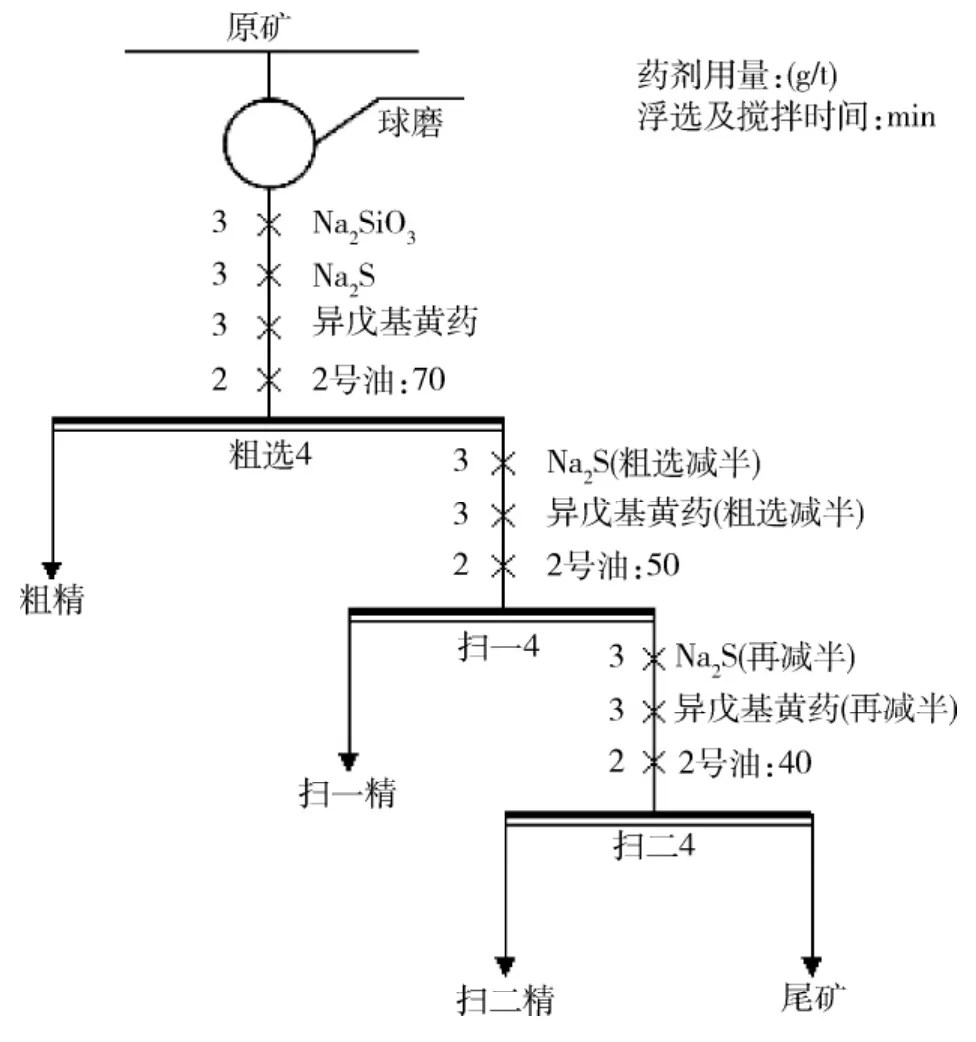

探索试验结果表明,采用氧化矿/硫化矿分步浮选铜的总回收率略有增加,但考虑到分步浮选后流程更加复杂,中矿返回时带来的大量矿泥和残余药剂也会影响到分步浮选的指标。因此,确定采用混合浮选的方法来处理该矿样,单因素条件流程如图1所示。

3 试验结果及讨论

3.1 磨矿细度试验

图1 条件试验流程

该矿石中部分硫化铜矿物嵌布粒度较细,若磨矿时间不够,有用矿物不能单体解离。但矿石中还含有绿泥石等易泥化的脉石矿物,若磨矿时间过长,则会造成过粉碎,不仅增加磨矿成本和药剂消耗,还会对后续浮选产生不利影响。因此,合理磨矿细度的选择,是获得较好浮选指标的关键。

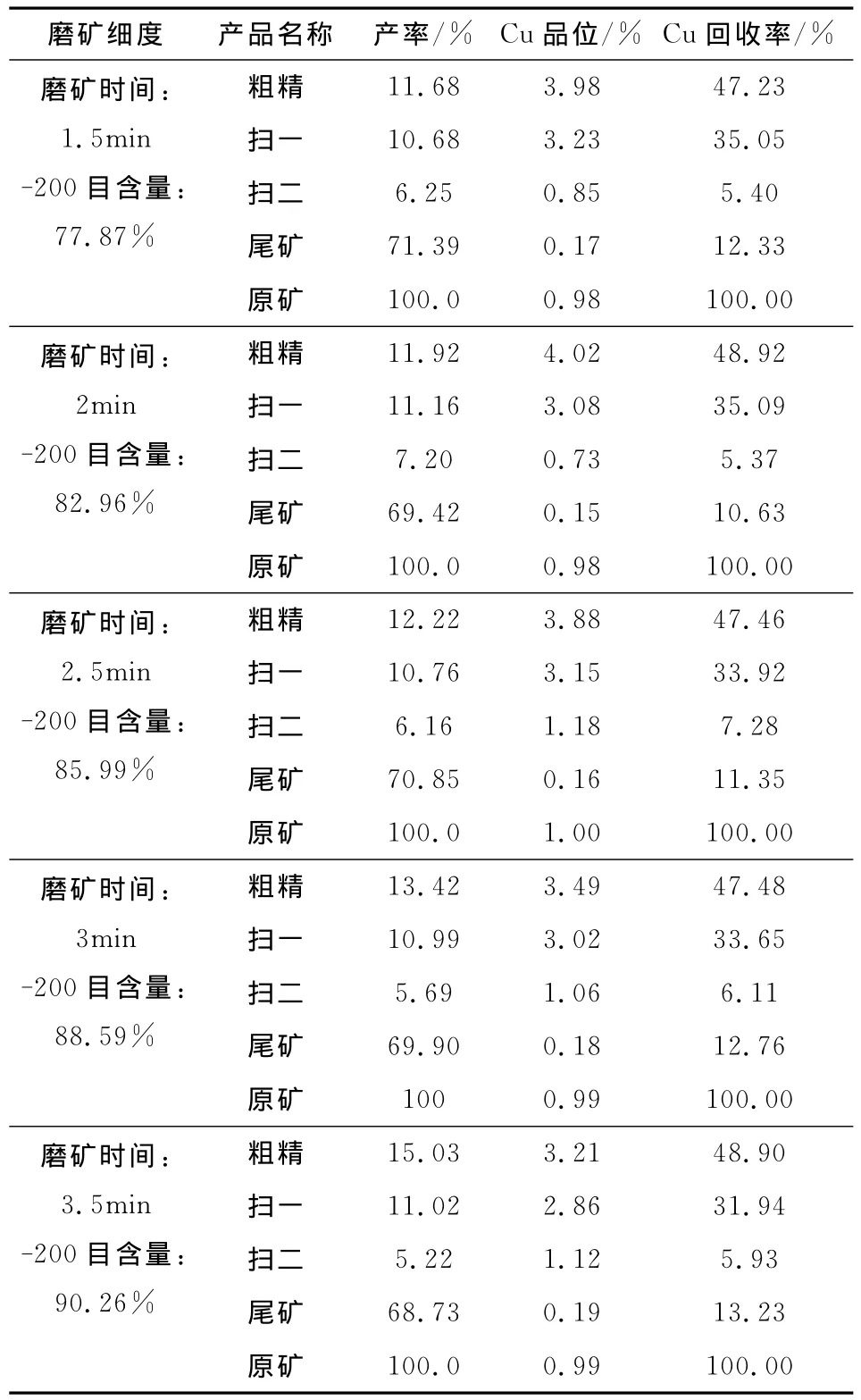

试验流程见图1,粗选药剂加入量固定为:Na2SiO3600g/t,Na2S 400g/t,异戊基黄药600g/t,磨矿细度试验结果列于表3。

随着磨矿细度的增加,粗精矿的产率不断增加,但品位随之降低。这是由于磨矿细度增加,会出现一定的过磨现象,大量的次生矿泥提高了矿浆粘度,同时吸附大量药剂,降低了捕收剂的选择性,导致粗精品位下降,回收率也受到影响。当磨矿细度在82.96%时,粗精品位4.02%,尾矿0.15%,获得较好指标。在后续条件试验及闭路试验中,磨矿细度均采用82.96%。

3.2 分散剂水玻璃用量试验

由于原矿含泥量大,且在磨矿过程中易产生次生矿泥,因此选择合适的分散剂强化控泥效果,将对浮选指标有较大影响。对水玻璃、六偏磷酸钠、乙二胺磷酸盐、丙三醇等不同分散剂进行了对比试验,试验结果表明,水玻璃具有较好的矿泥分散作用,对水玻璃进行用量对比试验。

依次 改 变 水 玻 璃 用 量 为 500g/t、1000g/t、1500g/t、2000g/t,其他药剂加入量固定为:Na2S 400g/t,异戊基钠黄药600g/t。试验流程如图1所示。

表3 磨矿细度结果

试验结果表明,水玻璃用量由500g/t增加至1000g/t,粗精矿品位及回收率均有明显提高,继续增加水玻璃用量,回收率变化不大,粗精矿品位有所下降,综合考虑浮选指标和药剂成本,水玻璃用量以1000g/t为宜。

3.3 Na2S用量试验

Na2S在氧化铜矿的硫化浮选中有着非常重要的作用,适量的Na2S,可以有效改变氧化铜矿表明性质,从而被黄药类捕收剂捕收;但过量的Na2S,反而会抑制硫化铜矿物和已被硫化的氧化铜矿物上浮,影响铜的回收率[5]。

依次改变粗选 Na2S加入量为600g/t、800g/t、1000g/t、1200g/t,其它药剂加入量固定为水玻璃1000g/t,异戊基钠黄药600g/t。

对比试验发现,随着Na2S用量的不断增加,粗精矿的品位和回收率都随之提升。当Na2S为1000g/t时达到最佳,继续增加Na2S用量,各项浮选指标反而迅速下降,这与过量硫化钠会起到抑制作用的理论相符合。试验确定最佳Na2S用量为1000g/t。

3.4 捕收剂种类及用量试验

矿石中含有大量蓝铜矿、赤铜矿等氧化铜矿物,需要强化捕收效果。分别对丁基钠黄药、异戊基钠黄药、丁胺黑药、Y98、乙硫氮几种捕收剂进行单一捕收剂试验和组合捕收剂试验,最终选定捕收能力较强的异戊基钠黄药为捕收剂。

依次改变异戊基钠黄药的用量为600g/t、800g/t、1000g/t、1200g/t,其他条件固定为水玻璃1000g/t,Na2S1000g/t。

试验结果表明,随着异戊基钠黄药用量的提高,粗精矿的产率由9.71%不断提高至13.96%,粗精矿回收率也随之提高,当黄药量为800g/t时,总回收率达到89.48%,继续提高黄药用量,总回收率基本不变,但粗精矿品位开始大幅下降。综合考虑粗精矿铜品位及药剂成本,确定异戊基钠黄药最佳用量为800g/t。

3.5 浮选开路流程试验

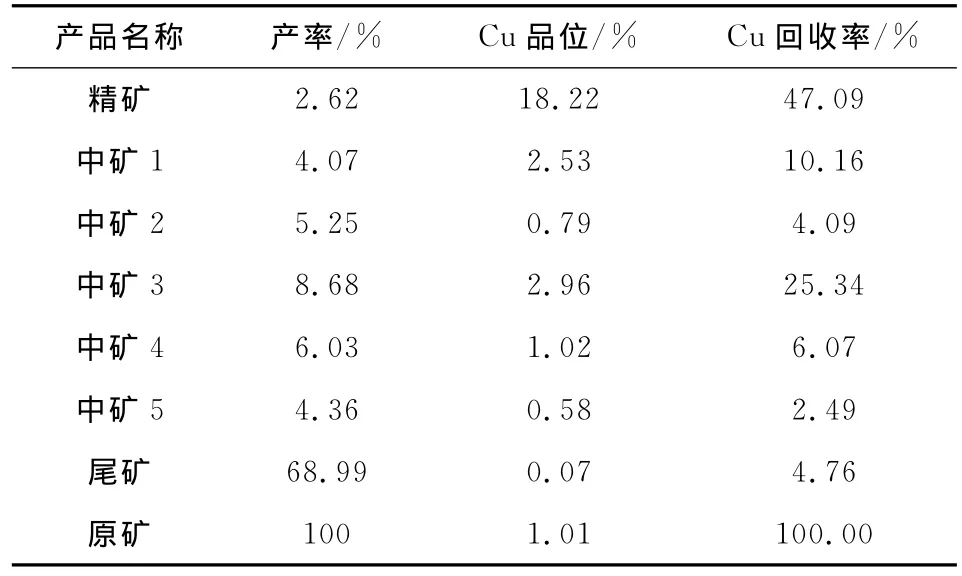

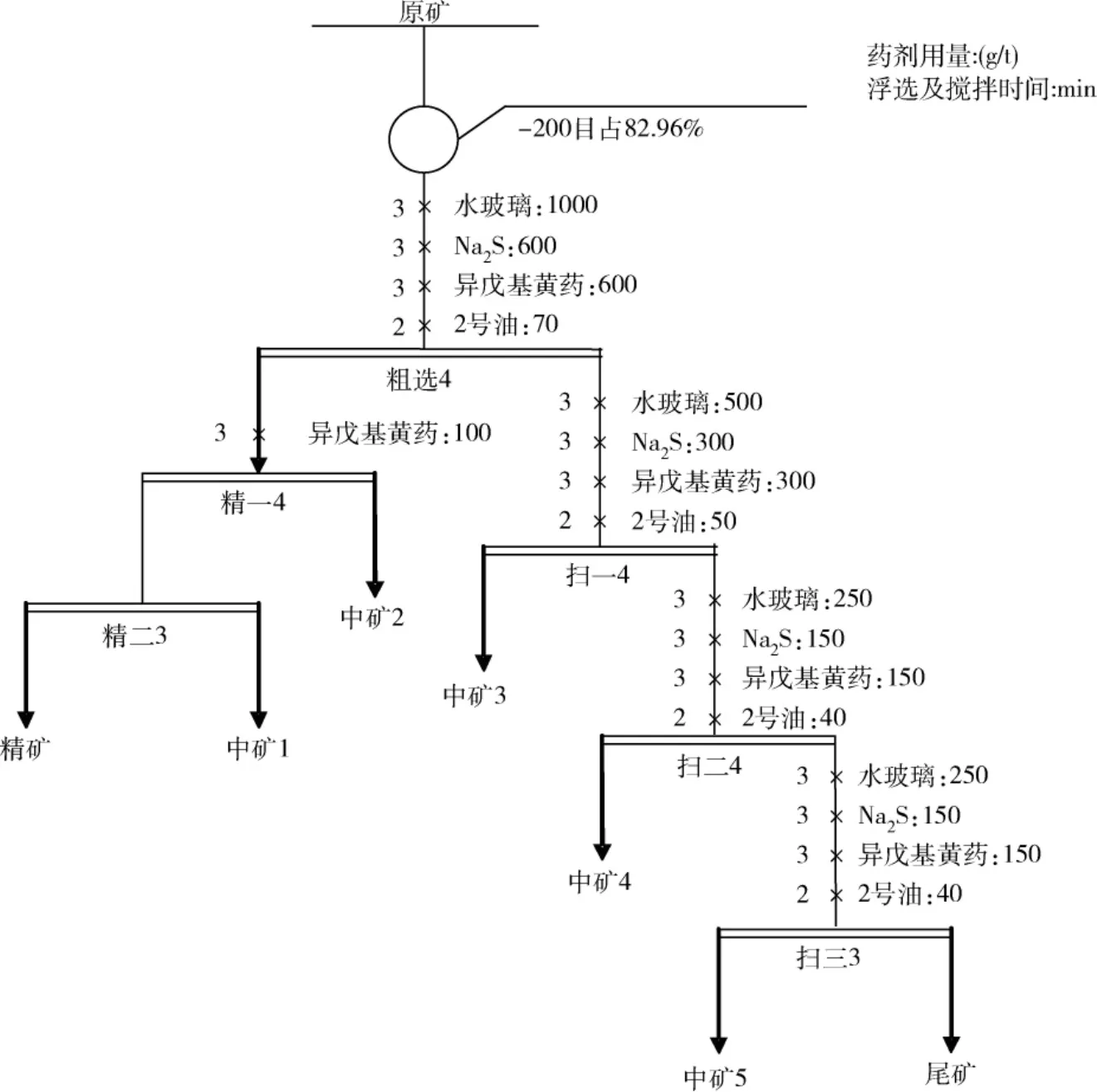

在粗选最佳药剂用量条件下,为进一步提高总回收率以及精矿品位,确定精选、扫选次数,根据条件试验确定的最佳药剂用量进行了开路浮选试验,试验流程如图2所示,试验结果列于表4。

表4 浮选开路试验结果

试验结果表明,经过二次精选后,精矿铜品位达到18.22%,但回收率仅47.09%,主要原因为粗选回收率太低,扫一精矿的品位和回收率较高。因此,在后续试验中,将扫一精矿合并进行精选,为保证精矿品位,需进行三次精选。同时,考虑到大量矿泥会对影响闭路试验指标,为尽可能提高总回收率,采用三次扫选。

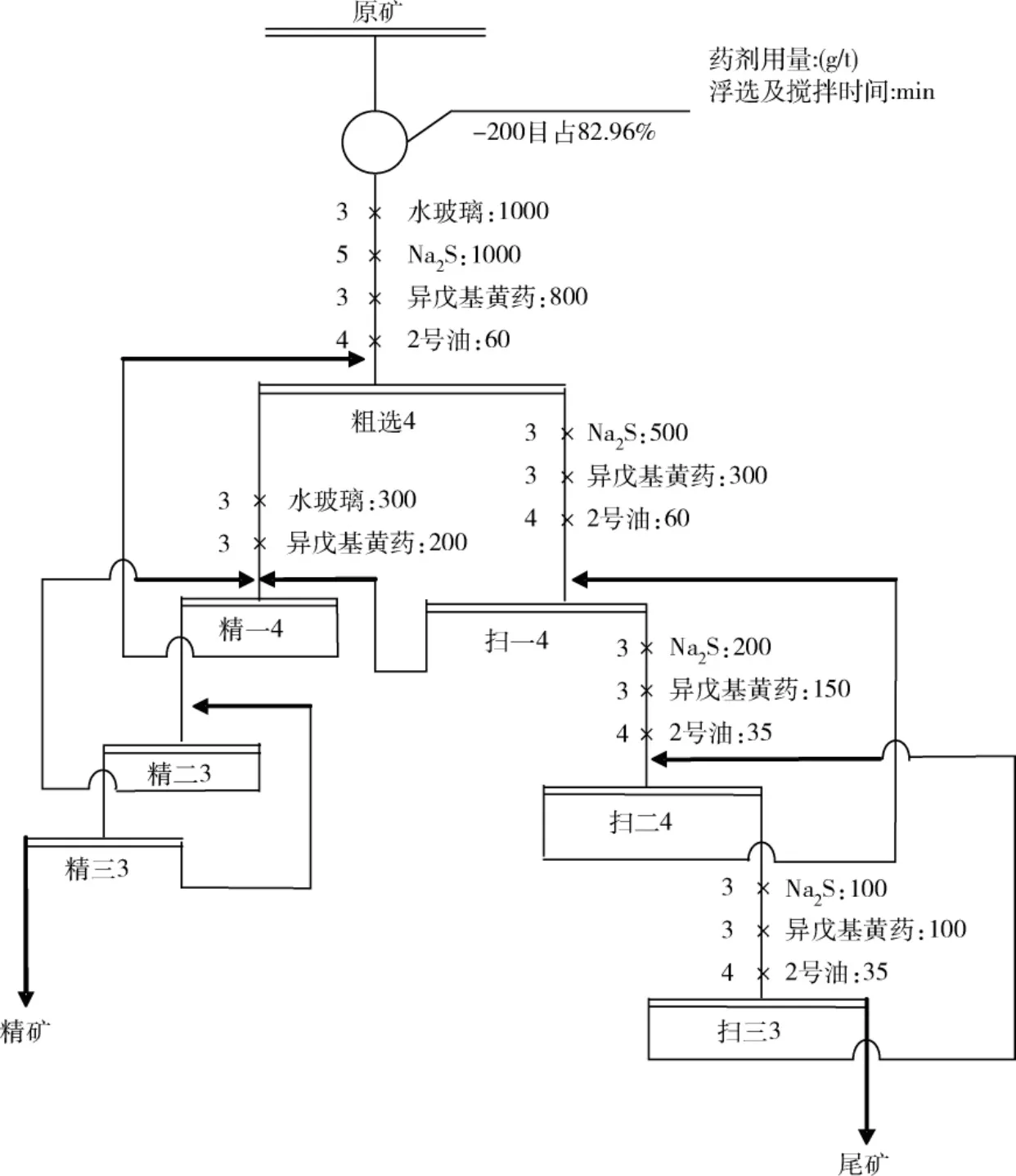

3.6 闭路试验

根据上述试验确定的最佳条件进行闭路试验,同时将扫一精矿合并进行精选,闭路试验取得产率4.48%、Cu品位18.28%、Cu回收率81.09%的铜精矿,闭路试验流程如图3所示。

图2 浮选开路试验流程

图3 闭路试验流程

4 结论

1)该氧化铜矿石氧化程度严重,矿石性质复杂,铜矿物种类多样,碱性脉石含量高,属于难处理氧化铜矿。矿石较软且含泥量较高,在磨矿流程中易产生次生矿泥,给浮选回收铜带来了不利影响。

2)试验确定了氧化矿硫化矿混合浮选,通过单因素试验确定了最佳的工艺条件,即:磨矿细度82.96%、水玻璃1000g/t、硫化钠1000g/t、异戊基钠黄药800g/t。

3)试验确定了一次粗选、三次精选、三次扫选,扫一精矿合并进行精选的闭路试验流程,闭路试验取得产率4.48%、品位18.28%、回收率81.09%的铜精矿,较现场75%的回收率由较大提高,取得了较好的试验结果。试验确定的选矿工艺流程简单易行,具有较好的工业应用价值。

[1]邱允武.螯合捕收剂B130浮选难选氧化铜矿石的研究[J].有色金属:选矿部分,2006(2):40-44,47.

[2]李松春,杨新华,陈福亮,等.大姚某难选氧化铜矿工艺矿物学特征与浮选试验研究[J].有色金属:选矿部分,2010(1):1-4.

[3]田锋,张锦柱,师伟红,等.氧化铜矿浮选研究现状与前景[J].甘肃冶金,2006,28(4):9-12.

[4]陈映雪,戈保梁.某难选氧硫混合型铜矿选矿探索研究[J].有色矿冶,2006,22(5):14-15.

[5]孙玉秀,周平,庄故章,等.云南某地难选氧化铜矿选矿试验研究[J].矿业工程,2010,8(1):30-32.