转盘轴承齿圈连续中频感应淬火工艺

李崇崇,赵瑞瑞,史亚妮,王凯歌

(洛阳LYC轴承有限公司 特大型轴承厂,河南 洛阳 471039)

1 产品结构及技术要求

某型号转盘轴承齿圈结构如图1所示。技术要求为:模数5 mm,齿数336,齿高11.25 mm,齿宽47 mm。材料为42CrMo,齿轮表面淬火硬度≥48 HRC,齿面淬硬层深度≥1.5 mm,齿根淬硬层深度≥0.6 mm,非淬火区调质硬度为229~269 HBW。

图1 某型号转盘轴承齿圈结构示意图

2 齿轮淬火方法的确定

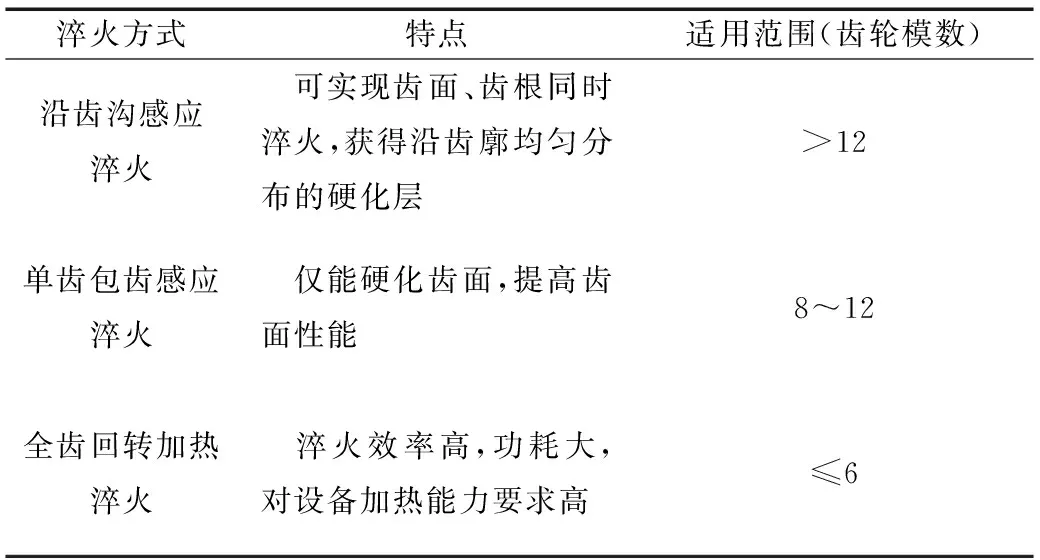

常用的齿轮表面感应淬火方法见表1。

根据产品技术要求,对比表1分析,应该选择采用全齿回转加热淬火。但产品直径为1 690 mm,目前国内全齿回转加热淬火工件的最大直径为1 500 mm,因此,实现全齿同时加热淬火比较困难,感应器的制作复杂,温度控制不易实现,淬火操作难度大,质量不易控制。

表1 常用齿轮中频表面感应淬火技术

研究后决定采用沿齿顶圆连续加热淬火的方法,将全齿回转加热淬火的大型齿圈进行分割,对几个齿同时进行感应加热淬火,以降低功耗,简化感应器设计,便于对温度、操作及淬火质量的控制。

3 沿齿顶圆连续加热淬火工艺

3.1 齿轮的预处理

转盘轴承齿圈在粗车后进行调质处理,为淬火做好组织上的准备,同时保证非淬火区的硬度达到要求,最大限度消除锻造、粗车等前工序中产生的加工应力,减小淬火变形。由于产品外径大,壁厚小,因此在齿圈表面淬火前和插齿工序后增加回火工序,回火温度为170 ℃,保温时间为4 h,以消除半精加工工序产生的应力。

3.2 淬火介质的选择

选用PAG有机淬火介质,其可以完全溶于水,同时具有一定的防锈性。使用该淬火介质高温区冷却速度快,低温区冷却速度慢,可以通过调节淬火介质浓度实现不同的低温冷却速度。合理的低温冷速既可保证足够的有效硬化层深度和均匀性,又能防止淬火裂纹的产生。考虑到产品结构复杂,齿轮模数小,淬火冷却速度快,经过长期试验,选择淬火介质浓度为10%~15%。

3.3 感应加热设备选择

3.3.1 淬火频率

中频感应加热常用频率为2 500~8 000 Hz,淬硬层深度小于10 mm。根据(齿圈)齿面、齿根淬火的要求,经过反复试验,选择感应加热的最佳频率为6 000~8 000 Hz。

3.3.2 淬火功率

齿轮淬火加热功率为

P总=ΔPS,

(1)

式中:P总为齿轮加热所需总功率,kW;ΔP为齿轮加热的功率因数,kW/cm2,根据淬硬层深度要求,齿轮模数和加热频率,选择经验值0.9;S为齿轮受热等效面积,cm2。

S=1.2πDpB,

(2)

式中:Dp为齿轮节圆直径,cm;B为齿轮宽度,cm。

齿加热所需功率为

P齿=(P总/N)×n,

(3)

式中:P齿为齿加热所需总功率,kW;N为总齿数;n为同时加热齿数(连续加热淬火,同时加热齿数为3)。

由(1)~(3)式计算得出P齿≈25 kW。因此,选用现有的表面淬火设备GC13600,其输出功率为150 kW,频率2 000~8 000 Hz,可以满足齿轮表面淬火要求。

3.4 淬火感应器

感应器铜管采用Φ16 mm×12 mm紫铜管,主铜管安装导磁体,导磁体厚度H=B-2E,耦合间隙E=3~5 mm,如图2所示。

图2 感应器耦合间隙

3.5 淬火工艺参数

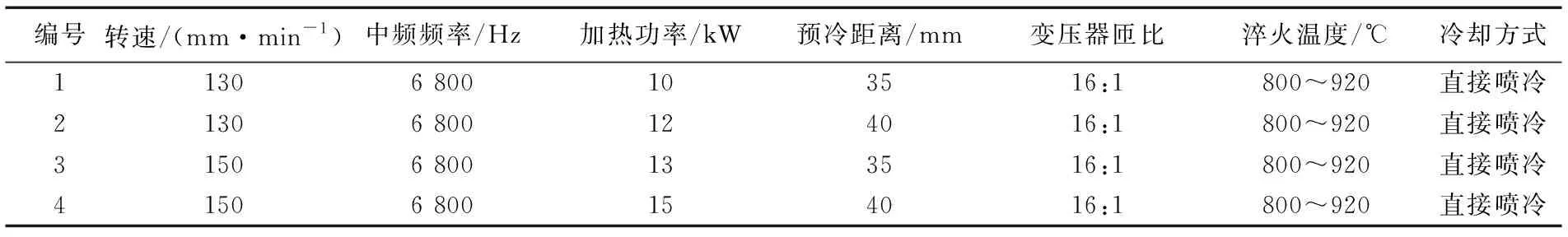

根据淬火硬化层分布及深度要求,固定加热频率和冷却方式,通过改变加热功率、冷却速度和预冷距离来实现不同的工艺参数下沿齿顶圆连续加热淬火的工艺试验,部分参数见表2。

表2 沿齿顶圆连续加热淬火试验参数

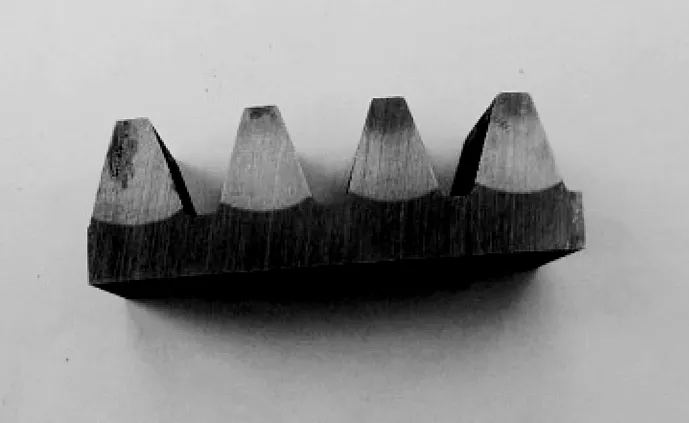

4 淬火质量检测

经过磁粉探伤检测,齿轮表面无裂纹,硬度合格。硬化层剖切如图3、图4所示,可以看出,硬化层分布均匀,满足了全齿硬化,齿根部分硬化的要求,检测结果见表3。

图3 2#工艺淬后中部剖切图

图4 4#工艺淬后中部剖切图

表3 齿轮硬度及硬化层深度检测结果

5 结束语

采用沿齿顶圆连续加热淬火工艺,可以实现模数≤6 mm的超大直径齿轮的表面淬火,弥补了全齿回转加热淬火对齿圈尺寸限制的不足。

需要注意的是,在沿齿顶圆连续加热淬火的过程中,要保证淬火介质的流量,同时控制淬火介质的喷施压力,减缓冷却速度,以避免淬火裂纹的产生。