某大型仪器高精度转盘轴承

崔旋,刘攀,赵雁,郭玉辉,毛斐然

(洛阳轴承研究所有限公司,河南 洛阳 471039)

1 轴承的工况及要求

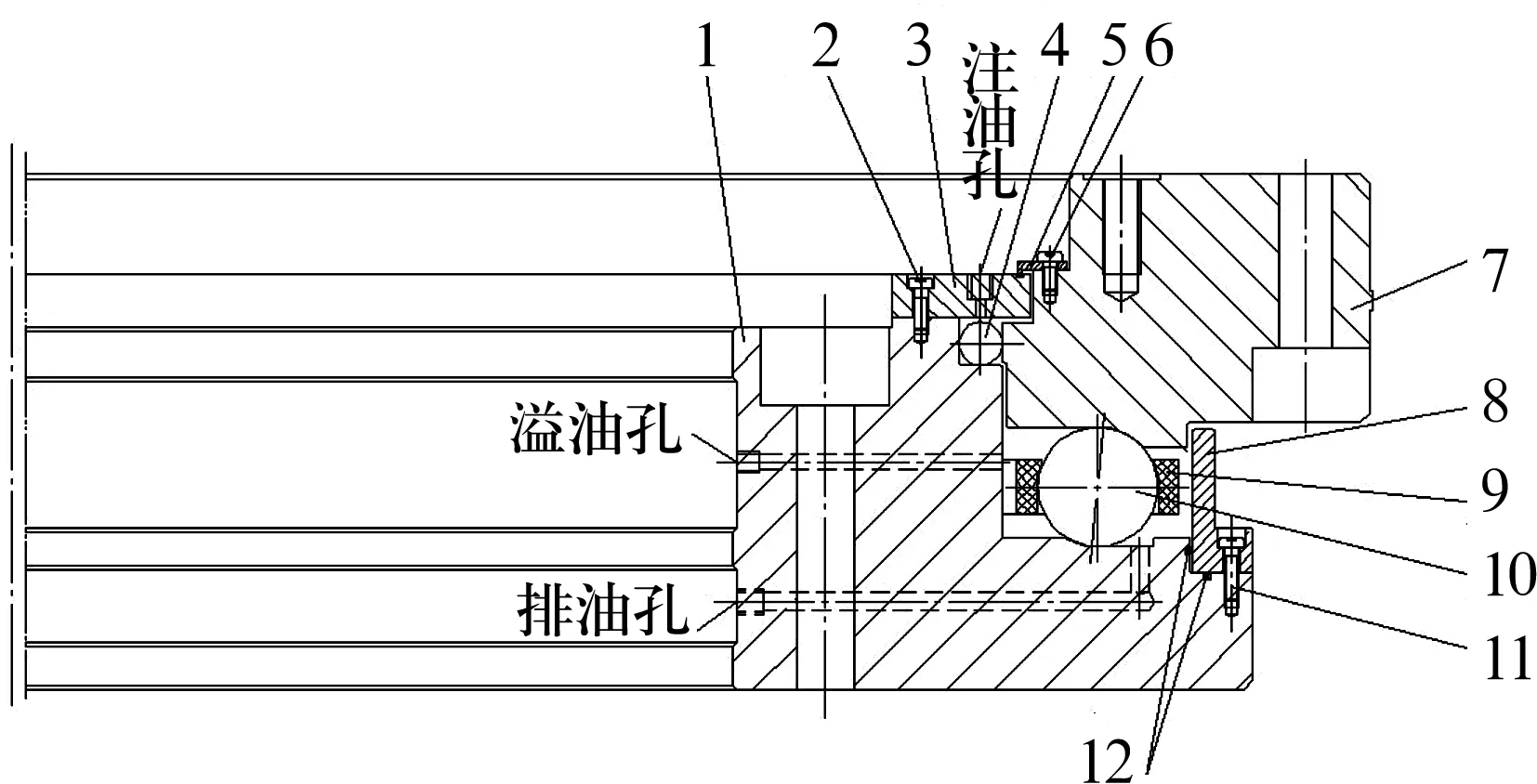

某大型精密仪器作为天文台内的重要设备,其回转台底座上使用的转盘轴承应具有足够的承载能力,高的回转精度和运转平稳性,良好的润滑及密封性能。该轴承的安装示意图如图1所示。支座轴与内圈止口配合,并通过螺栓固定在支座上,回转台通过螺栓固定在外圈上。仪器工作时,通过驱动装置实现转盘轴承的精确旋转,达到调整方位角的目的。

图1 轴承安装示意图

该轴承外形尺寸为Ф3 928 mm×Ф3 394 mm×216 mm;工作中轴向载荷Fa≥700 kN,径向载荷Fr≥60 kN;最大工作转速n=3 r/min;对于旋转精度,轴向跳动应不超过0.06 mm,径向跳动应不超过0.04 mm。

2 结构形式与材料

2.1 结构形式

基于轴承的工况及精度要求,选择液体静压轴承虽能保证低摩擦力矩和边缘刚度,但初始研究和维护费用较高;选用四点接触球轴承、三列滚子轴承及两列球轴承,虽刚度高且成本低,但摩擦阻力较大,而且需要增加预紧力来提高刚度,易使滚动体打滑;选用推力球轴承,虽然摩擦阻力较小,但需要优化轴承结构,使其具有一定的径向承载能力。

基于以上对比分析,选择了一种双排球结构的转盘轴承,结构如图2所示。其中,下排球采用大接触角(85°)设计和较大直径钢球,主要承受轴向载荷;而上排球使用直径较小的钢球,并具有一定的预载荷,主要承受径向载荷。上排滚道采用直滚道形式,便于钢球装配、更换,钢球与其他零部件构成三点接触,滚道面为径向方向的两接触面,轴向接触面主要起到挡边的作用。这种结构的轴承具有足够的刚度,上排钢球结构弥补了推力轴承径向刚度较低的不足,而且由于钢球良好的滚动特性具有较小的摩擦阻力。

1—内圈;2,6,11—螺钉;3—盖板; 4—上排钢球;5—下密封挡板;7—外圈;8—下密封挡板;9—保持架;10—下排钢球;12—O形密封圈图2 轴承结构

2.2 套圈

套圈材料选用42CrMo钢,并进行调质处理,硬度为240~280 HB。42CrMo钢属于超高强度表面淬火钢,具有优良的力学性能(抗磨损、抗剥蚀、抗塑性变形及抗冲击等),能获得良好的表面淬火质量,可以保证轴承承载能力和寿命。由于轴承工作温度为-30~+50 ℃,所以对内、外圈锻件进行V形缺口夏比冲击功试验(-20 ℃时3次冲击试验能量值的平均值不应小于27 J,单值应不小于19 J),以保证其力学性能满足使用要求。

2.3 钢球

大直径钢球采用ZGCr15SiMn高碳铬轴承钢制造,小直径钢球采用ZGCr15高碳铬轴承钢制造,热处理质量应符合JB/T 1255—2001的规定。

钢球直径与轴承承载能力正相关,同时,综合考虑轴承外形尺寸及保持架加工制造能力等因素,选取下排钢球直径为50.8 mm,精度等级为G40,上排钢球直径为18.256 mm,精度等级为G28。钢球数的计算式为

式中:Dw为钢球直径;Z为钢球数,Dpw为球组节圆直径;Ks为载荷系数,一般取Ks=1.15~1.33。由此计算得,下排钢球数为186,上排钢球为619。

2.4 保持架

下排钢球的保持架采用聚四氟乙烯分段式保持架(图3),球形兜孔能够保证可靠地锁住钢球;聚四氟乙烯在-196~260 ℃均能保持优良的力学性能,其摩擦因数极低的优点有利于轴承低摩擦平稳运转。

图3 分段式保持架结构

2.5 润滑油路

轴承采用整体循环供油的润滑方式,通过轴承上的进油、溢油及排油油路与外部供油系统相连接(图2),进行可控供油润滑。润滑油经开设在上排滚道压板上的进油孔进入轴承,对上排滚道及钢球进行润滑,而后经两套圈之间的间隙进入下排滚道油池中;溢油孔保证润滑油对下排钢球的浸没深度;排油孔在清除、更换润滑油时使用。整套循环供油系统保证了轴承的充分润滑,不仅降低了轴承的摩擦力矩,还降低了工作中温度对轴承的影响。

2.6 密封

上排滚道采用非接触式迷宫密封结构(图4),由环形盖板与上挡板组成,防止外部灰尘杂质的侵入;下排滚道的密封结构由下挡板、O形圈与套圈结合而成(图5),主要防止润滑油的渗漏及外部杂质侵入。

图4 上排滚道局部示意图

图5 下排滚道局部示意图

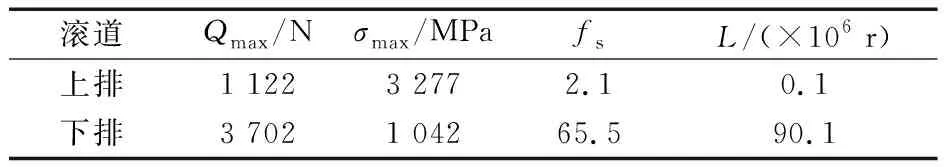

3 校核

由于轴承工作载荷分为轴向载荷和径向载荷,由下滚道及上滚道分别承担,所以需对轴承两滚道分别校核,计算出滚道静态安全系数和工作总转数。需注意轴承材料42CrMo的点接触许用接触应力为3 850 MPa[1]。计算结果见表1,校核计算过程见文献[2-3]。

表1 计算校核结果

4 结束语

设计的双排异径球转盘轴承具有足够的承载能力,高的回转精度和运转平稳性,良好的润滑及密封性能,很好地满足了主机的工况要求。