丝网印刷工艺在印制电路行业中的应用

文 黄同科

接上期

(2)丝网印刷

·网纱T数:43T、51T

一般来讲,T数过低,则绿油网印后厚度不均匀,版面直观效果极差;T数过高,绿油透过网眼的量很少,厚度偏薄,不足以保护版面。

·胶刮硬度:65~75度;网印速度:1.6~5.5m/min。

胶刮硬度的大小直接影响到PCB版上的油墨厚度,同时网印速度的快慢也同样影响到PCB版上油墨厚度。

·网印温度、湿度控制:温度20±2℃,湿度50~60%。

网印温度、湿度控制很重要,温度低于18℃,搅好的绿油粘度会越来越高;高于22℃,网上的绿油极易风干,导致印版印刷故障,而且版面也极易氧化。湿度低于50%时,绿油易干网;而当湿度高于60%时,绿油粘度越来越低,难以控制,同时也较容易出现渗油现象。

(3)低温预烤——低温隧道运输炉

温度:65~75℃;时间:5~7min/栏。

低温炉上的温度及时间设置匹配很重要,当温度过高,设置时间长时,则绿油在洗版时不易从版面洗掉,从而影响焊锡性能;相反当温度过低,设置时间短时,湿绿油尚未烘干,在曝光时会出现手指印、菲林上粘绿油等现象。低温预烤炉的烘版效果不够,有一个简单的检验方法:

将版拿出低温炉,待版面凉下来后,用拇指按绿油面一下,再轻轻擦拭,如果拇指印不消失,则证明预烤不够,正常情况下应无拇指印。

(4)曝光——点光源曝光机

·曝光能量:曝光机能量的大小对PCB版品质极为关键。当曝光能量过高时,基版显影后会出现曝光渗油现象;当曝光能量设置低时,洗版后的绿油面出现暗哑色,直观效果很差,而且在后工序表面处理后可能会出现甩油(绿油从版面剥落)。

·抽真空:曝光时,之所以有真空度要求,基于如下原理:如真空度达到要求,曝光时的光线在二层mylar面射入时,发生折射的现象大大减少,可以保证曝光效果,有绿油窗遮光的部分不会出现大的偏移;由于版面之间形成新的介质层曝光时,光线在不同介质分界层会有折射发生的特性,所以如果抽真空效果差,故光线通过mylar时会导致不同方向的折射,那么版面本来有绿油窗的部位就有曝光,显影时此处的绿油就不会被冲掉,从而出现不该有绿油的铜面位置有绿油残留,所以真空度一定要保证在600~750mm/hg。

图27 曝光抽真空原理图

(5)显影——水平线

·显影时间:根据不同绿油的性能,设定不同的显影时间。使用液态感光油时,除黑油的显影时间可能在药水缸内停留时间小于60s外,其它颜色的感光油显影时间在药水缸内停留时间一般为60~90s。

·药水浓度0.8~1.2%。药水浓度低于要求值时,显影时易显影不充分,从而有绿油残留。药水浓度高于要求值时,易出现显影过量,破坏版面绿油。

·药水压力1.5~2.5kg/cm2,药水压力过低,不足以显影。药水压力过高,破坏版面绿油。

·药水温度28~32℃(最佳值30℃)。

·热风烘干温度:45~55℃。

3.其它网印技术(塞孔)

(1)正常一次塞孔铝片/丝网塞孔印刷

·对位完成后将油墨加入网版上,印吸油纸2~3次调整压力均匀度,并检查吸油纸上是否有杂物,如有,需清除后才可做版。

·印第一块版之前要仔细检查版面,有偏差时微调。

·印塞孔时台面应加垫版印刷,保证塞孔深度均匀度。

(2)二次塞孔印刷

·对位完成后将油墨加入网版上,印吸油纸2~3次调整压力均匀度,并检查吸油纸上是否有杂物,如有,需清除后才可做版。

·印第一块版之前要仔细检查版面,有偏差时微调。

·印塞孔时台面应加垫版印刷,保证塞孔深度均匀度。

·对塞孔深度要求在20~60%之间或没有塞孔深度的版,采用“三刀满取一刀”的工艺生产;对塞孔深度要求在50~80%之间的版,采用“三刀满取二刀”的工艺生产,控制塞孔深度在90%左右,以印满但台面垫的吸油纸上没油为准。

·注意控制塞孔深度,检查台面垫的吸油纸,发现粘有绿油则立即调整塞孔深度,更换吸油纸。

(3)VOP树脂塞孔(PHP-900IR-6P/含铜树脂PHP-900NC-735P)。

·膜版后的版用150℃焗1小时,防止孔内水份。

·刮胶的规格:20mm厚专用刮胶,打磨角度8~10度;印刷压力:6~7kg,要求一次完成印刷。

·对位完成后将油墨倒在网版上,先印吸油纸2~3次调整压力均匀度,速度控制在0.5~1.0m/min。

·印第1块版用10倍镜仔细检查版面,是否有偏差或漏塞;印刷时台面加垫板,塞孔效果以另一面可以看到均匀的油珠为准。

·每块版印刷前需在对位台上全检是否有披锋、塞孔问题;每块版印刷后必须全检是否有塞孔不良的问题,如有,需补油处理。

(4)HDI树脂塞孔(PHP-900IR-10FC)

·塞孔工具选用铝片网和1.6mm的垫板。

·刮胶的规格:选用三层刮胶(70/75/70度);印刷压力:6~7kg。

·针对HDI版印刷,生产指定人员和机台进行操作,确保品质稳定性。

·用菲林片进行印刷对位,对位完成后将油墨加入网版上进行印刷,速度控制在3~5m/min,进行首版印刷。

·首版印刷时要用10倍镜仔细检查版面,检查是否有印偏或漏印情况,如有需要及时调整。塞孔效果以另一面可以看到均匀的油珠与孔口平齐或微凸出为准。

·塞孔过程中,每块版必须进行自检,如发现有透光现象需要立即检查网版并修理,透光板应立即手工添树脂塞孔,并检查之前生产的版是否存在透光问题。

·塞完孔的版,必须在1小时内过压辘机,防止停放太久塞孔点树脂扩散太大。

·检查标准:

a.10倍镜下塞孔板双面都要见到油墨,且手摸版面无明显凸起感。如看不到油墨,需工程做切片来确定品质。

b.每1PNL板透光不能超过20个孔,且每单元不能超过3个孔;如有,需退回生产修理。

项目 绿色 黄色最大塞孔孔径 0.8mm最小塞孔孔径 0.2mm

(5)半塞孔塞孔能力

表9 半塞孔塞孔能力

0.2~0.55mm可控制塞孔深度50~80%,在湿菲林前做二次塞孔(喷锡板需喷锡后二次塞)。注:不同孔塞孔,孔径差距大于0.3mm时需重新评估申请铝片的制作标准。

(6)两面塞孔能力:

VOP/BVH树脂塞孔最小保证0.25mm,版厚≤2.0 mm;

HDI树脂塞孔孔径0.3~0.40mm,尽量说服客户做0.3~0.35mm,此孔径塞孔易塞好,能满足75~90%的塞孔深度要求。其它孔径因收缩、对位、孔内有铜等因素难于保证深度。HDI板只能做单一孔径,否则会塞孔不满。

表10 绿油常见可靠性检测项目表

5.字符:

按照客户要求在指定区域印制组件符号和说明。

6.液态感光油墨在PCB生产中常见问题原因分析:

以下篇幅介绍防焊制程及后续流程易对油墨造成不良影响的成因及解决方法。如空泡、FLUX侵蚀、喷锡后白化、化金后白化、化金空泡、线路点状沾金、锡球残留、曝光压痕、吸真空不良、断DAM、针孔、线路漏铜、垂流、显影不洁、孔内油墨溢出、黑色油墨作法、油墨变色、Micro BGA露铜、文字油墨附着不良、侧蚀(undercut)过大、线路成像精度差、大铜面油墨剥离、化金渗镀等。

·塞孔peeling的预防

塞孔空泡(s/m,peeling),可说是近几年来出现在防焊工艺里,最难以完全解绝的问题。因此要降低塞孔空泡的发生率需要有良好的设计、控制与管理。以下就工程、制程与管理进行探讨。

表11 塞孔peeling的预防

图30 塞孔空泡剥离状态

图29 塞孔空泡现象

表12 阻焊油常见故障与对策表

图31 阻焊油墨被FLUX侵蚀造成渗锡(如下3张图)

表13 阻焊油抗性差故障分析表

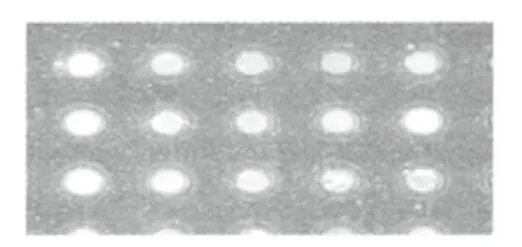

图32 Micro BGA化金不良

图33 Micro BGA化金良好

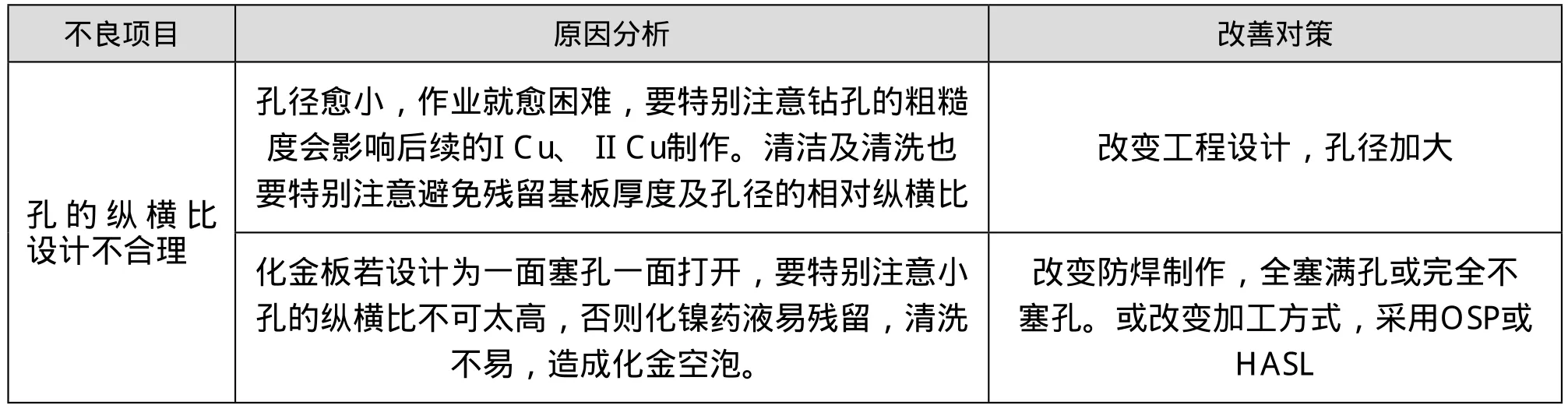

表14 阻焊油塞孔常见故障分析表

图34 基板厚度及孔径的相对纵横比

图35 孔的纵横比小

图36 孔的纵横比大

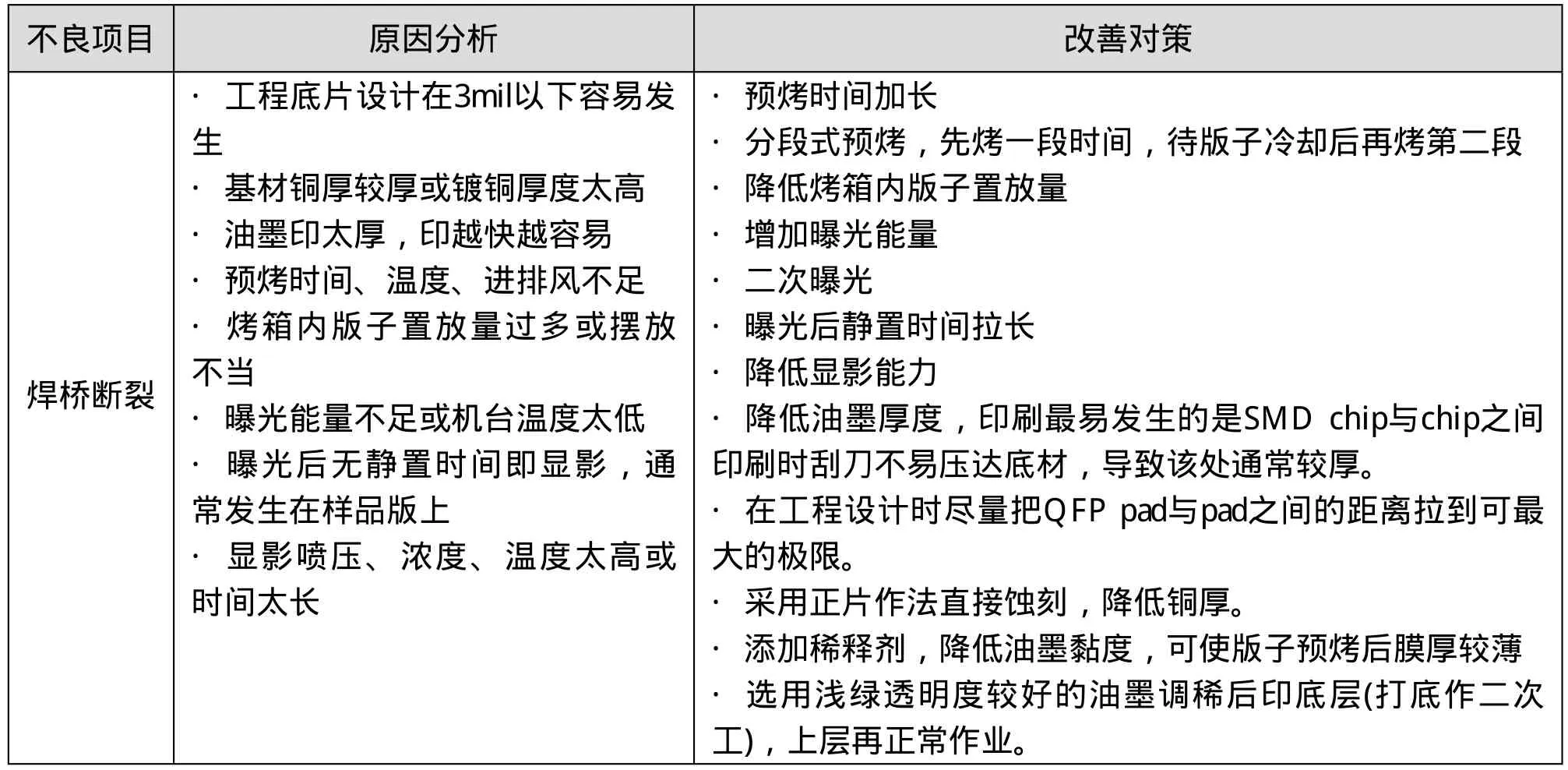

表15 焊桥断裂故障分析表

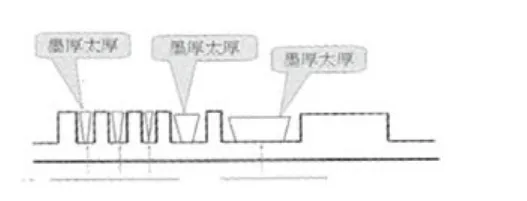

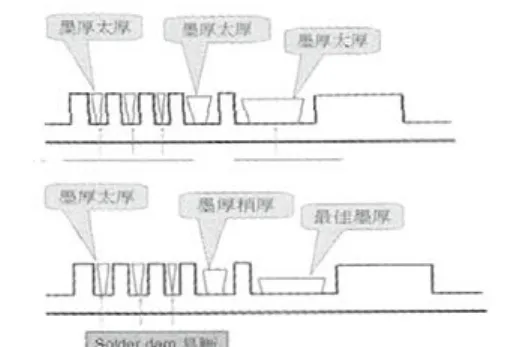

图37 常见的印刷(极不良)

图38 常见的印刷(不理想)

图39 完美的印刷

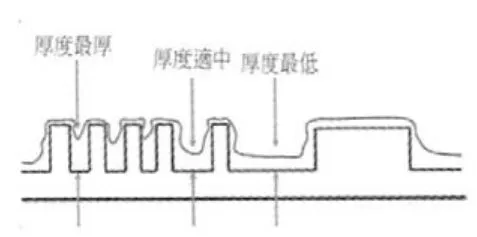

图40 solder dam会断

图41 solder dam焊桥不会断

图42 防焊油墨隔焊脱落1

图43 阻焊油墨隔焊脱落2

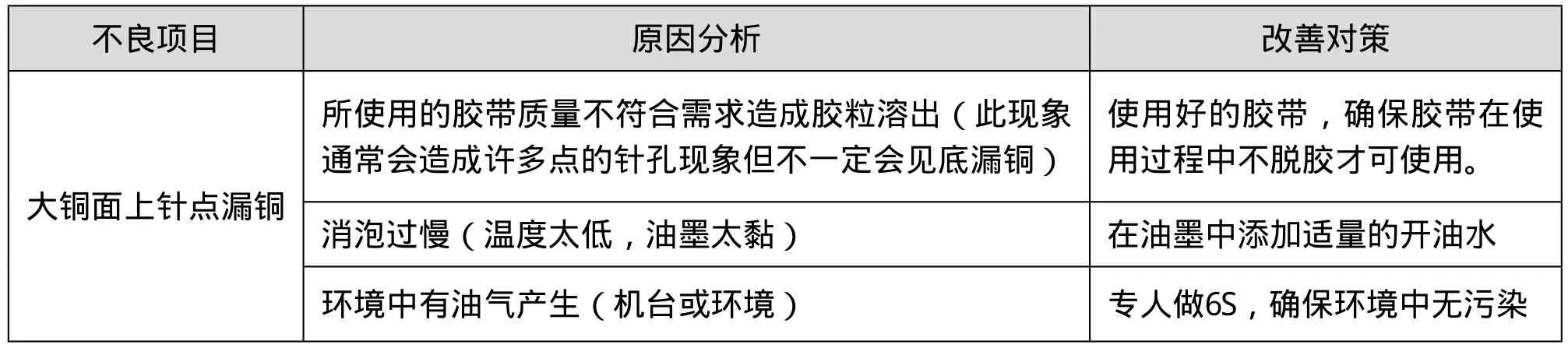

表16 大铜面针孔故障分析

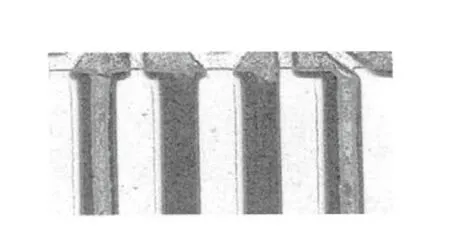

图44 大铜面上针点漏铜1

图45 大铜面上针点漏铜2

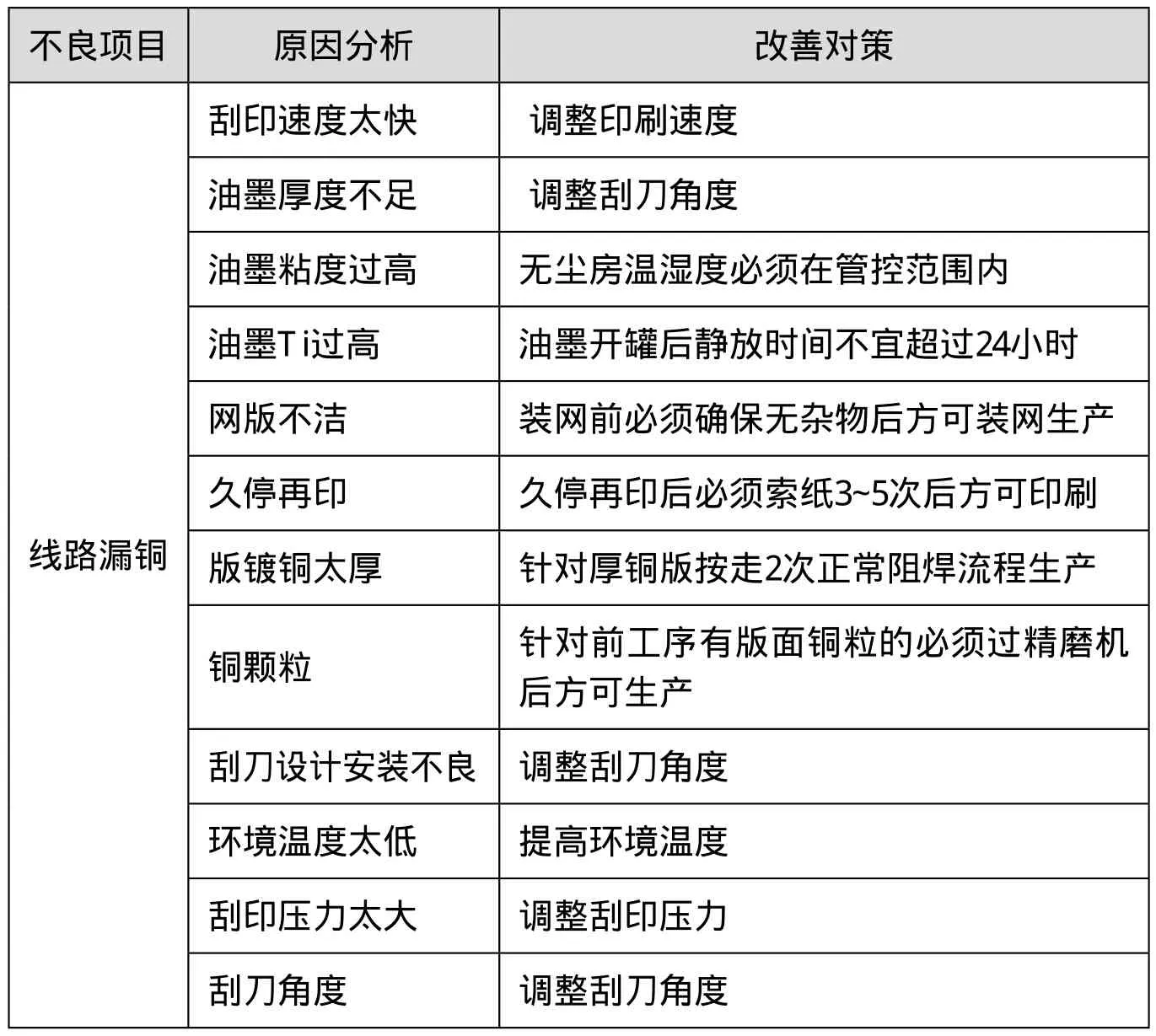

表17 线路漏铜故障分析

图46 线路跳印(假性露铜)1

图47 线路跳印(假性露铜)2

图48 线路跳印(假性露铜)3

图49 线路跳印(假性露铜)4

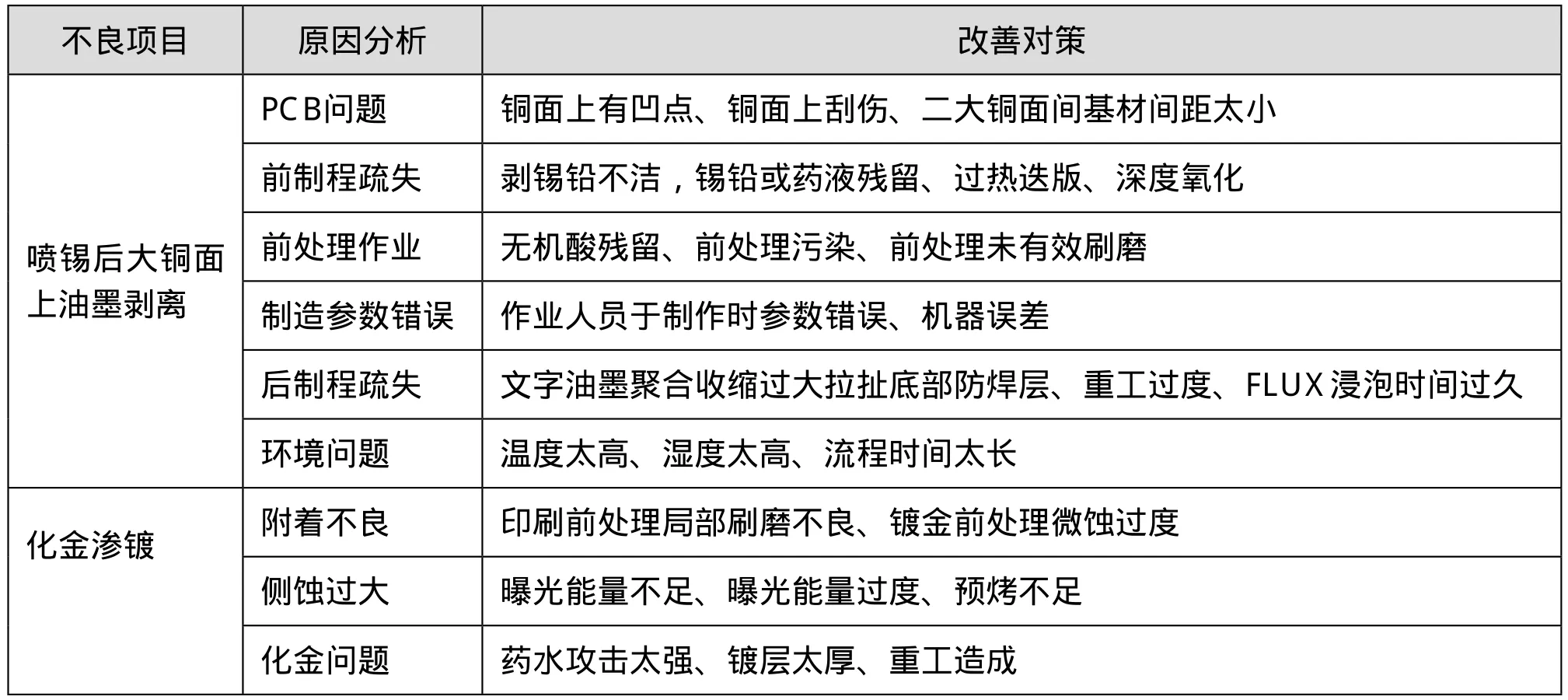

表18 阻焊油喷锡后掉油及化金故障分析表

表19 阻焊油显影不好故障分析

·文字附着不良

文字油墨有光固化型及热固化型2种,光固化型油墨本身的附着力就比热固化型油墨差。热固化型油墨一般无限制,但光固化型油墨适用的范围如下:

a.单面版油墨表面;

b.不含消泡剂多层版油墨表面;

c.表面粗糙度较大的油墨表面(如雾面油墨)。

文字油墨印在网印油墨表面有较大的附着不良的风险,若一定要如此印刷则需注意以下几点:

a.选择附着力较好的光固化型文字油墨;

b.不要用深色的光固化型文字油墨;

c.液态感光油墨的后烘烤不可过久;

d.保持液态感光油墨表面的良好清洁度;

e.不要对版子进行加烤;

f.客户对文字油墨的附着并非主要要求点。

以下是文字油墨与其它制程配合的先后次序,为一般通则,但并非完全不可变通:

a.化金版,先化金再印热固化文字油墨;

b.化金版,先印光固化文字油墨再化金;

c.喷锡版,先印热固化文字油墨再喷锡;

d.喷锡版,先喷锡再印光固化文字油墨。