振动检测技术在轴承寿命考核中的应用

孙北奇,葛世东,买楠楠,于晓凯,张文涛

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

由于陀螺主轴承的性能直接影响到位标器的灵敏度和导引性能,而且轴承工况极为恶劣,使用寿命很短,所以主机寿命均以陀螺主轴承的寿命为依据。目前使用的陀螺主轴承是由9Cr18不锈钢材料制成的微型薄壁轴承,轴承内、外圈沟道与内、外配合表面的最薄壁厚一般在0.3 mm左右,且轴承不能添加任何外加供油装置。轴承高速工作在强磁场环境中,由于套圈变形、涡流、润滑不良等因素,在使用过程中经常出现轴承卡死的现象,很难满足新型位标器陀螺主轴承的精度和寿命要求。

1 试验

1.1 试验目的

振动检测技术通过安装在试验装置上的振动传感器监测轴承振动信号,并对信号进行分析与处理来判断轴承工况与故障。在运转过程中,由于轴承内部和表面状态出现早期微小故障,都会在其振动频谱中反应出来,且信号测试处理简单直观,诊断结果可靠,故轴承振动在线检测技术已成为轴承试验技术中的主要的分析监测手段。其优点在于轴承一旦出现问题,可以在最短的时间内发现,并根据试验情况做出相应处置。在所有试验参数不变的情况下,加快试验循环可以缩短试验周期[1]。

用户要求研制的66/9TN3/HVP4(以下简写66/9)和F66/9TN3/HVP4(以下简写F66/9)轴承按照高、低温条件跑合150 h后,轴承本身不能出现异常磨损及振动过大。试验的主要目的是应用振动在线检测技术对66/9和F66/9轴承进行试验,以检验轴承跑合150 h后能否满足用户的使用要求。

1.2 试验设备及装置

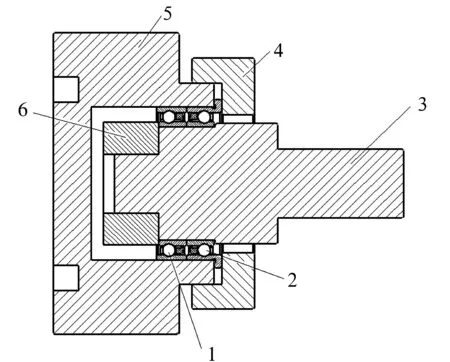

轴承在试验装置中的安装结构如图1所示,模拟了轴承实际使用过程中的安装方式,2套轴承由加载锁紧环锁紧后,通过内圈接触产生预紧力。外卡套端面上设有2个小孔,以方便试验台对外组件定位并防止转动。

1—66/9轴承 ;2 —F66/9轴承;3 —旋转轴;4—内卡套;5—外卡套;6—加载锁紧环

1.3 试验准备

(1)校准空气主轴的转速。在变频电源输出为100 Hz,电压为30 V时,使主轴转速稳定在6 000 r/min,并固定电源输出电压和频率;(2)将66/9和F66/9轴承用汽油和石油醚清洗后,注入高低温仪表油,然后测量并记录轴承的摩擦力矩和旋转精度;(3)轴承重新清洗后,进行真空浸油,并利用离心机甩去浮油;(4)将轴承成对装入清洗干净的试验装置中;(5)调整好轴向定位和径向测振头后,将试验装置放入高低温试验箱进行试验。

试验采用自制的精密空气静压主轴(转速0~90 000 r/min),主轴和转轴连接驱动轴承内圈旋转。采用该主轴主要是因为其摩擦力矩和基础振动在常温下比较稳定,对轴承振动和摩擦力矩的影响基本恒定,更容易通过检测轴承系统的振动和停惯时间确定轴承的动态性能,以便及时做出相应的处理。

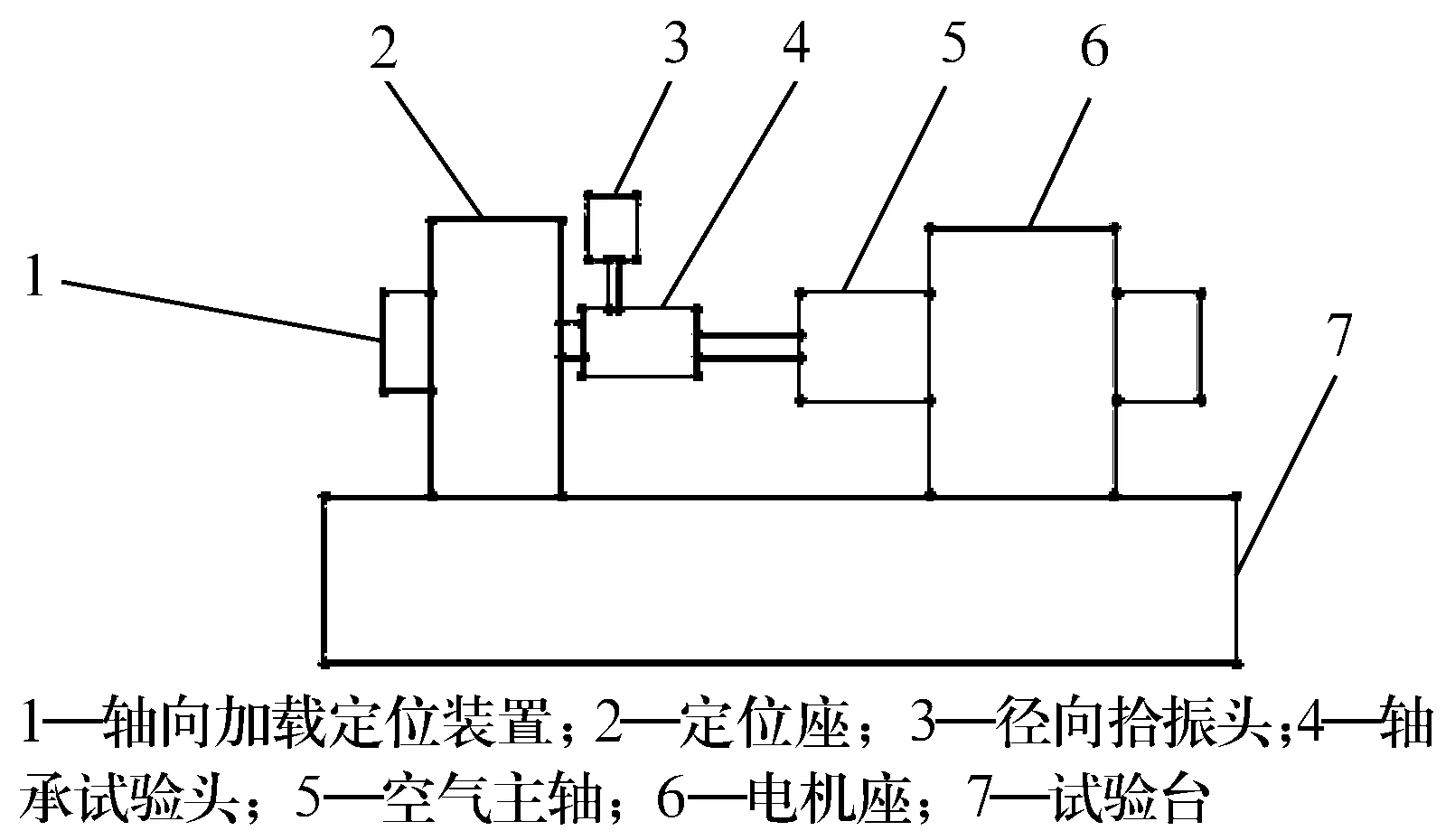

预载荷的大小对成对安装角接触球轴承的性能有着极为重要的影响,预载荷过大,虽然可以获得较高的轴向刚度及抗卸载能力,但使轴承摩擦力矩增大;预载荷过小,情况则相反[2]。综合考虑,利用轴向加载弹簧对轴承施加5 N的轴向载荷。径向拾振头中设有径向加载弹簧,采集的振动信号利用S901G智能轴承振动分析仪及分析软件进行处理。采用高低温试验箱控制轴承的温度,温控箱可以实现-60~150 ℃的精确控温。试验装置的框架如图2所示。

图2 试验装置框架示意图

1.4 试验过程

采用S901G智能轴承振动分析仪及分析软件,获取轴承振动信号得到振动标准值及振动峰值。通过分析轴承振动标准值及振动峰值的变化来反映轴承跑合150 h后的振动及磨损情况。试验轴承(内圈旋转)转速为6 000 r/min,室温下进行40个循环试验,每次运转3 h,合计运转120 h;常温试验完成后,继续在+65 ℃环境下进行5个循环的高温试验,每次运转3 h,合计运转15 h;最后在-60 ℃环境下进行5个循环的低温试验,每次运转3 h,合计运转15 h;总试验时间为150 h。

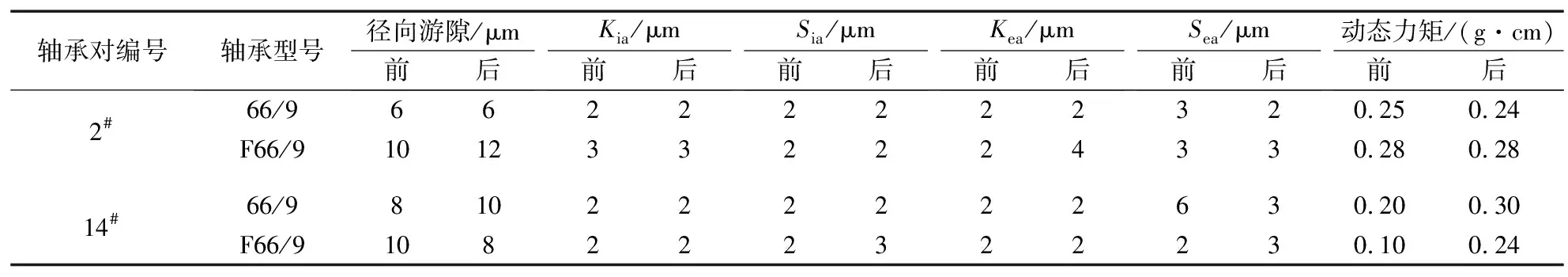

随机选择2对共4套轴承进行试验,试验前后轴承的径向游隙和精度和摩擦力矩的测试结果见表1。为了评价轴承运转150 h后零件的磨损情况,测量了轴承的跳动值。动态力矩的测试条件为:轴向载荷10 N,转速10 r/min。轴承径向游隙的测量载荷为10 N。

表1 试验前、后轴承的精度及摩擦力矩测试结果

2 结果分析

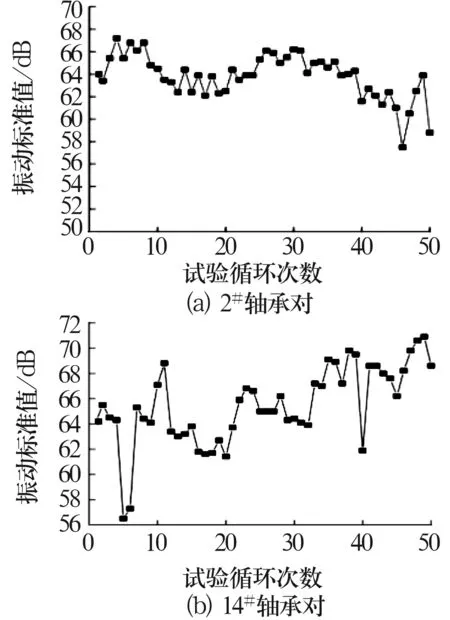

2.1 振动标准值

振动标准值是振动的加权均方根值,主要反映轴承的总体振动水平是否稳定,且振动标准值对瞬时振动信号的变化不敏感,其值一般随着轴承内部磨损的增大而增大,可接受水平主要取决于载荷变化和轴承转速[3],所以一般用来衡量轴承内、外圈及钢球的磨损情况。

试验轴承振动标准值的变化情况如图3所示。2#轴承对的振动标准值基本保持平稳变化,甚至还有下降的趋势。说明2#轴承对在150 h试验中运转正常。14#轴承对振动标准值随试验的进行出现了比较明显的上升趋势,说明轴承的磨损随运转时间的增加而增加,但经过150 h试验后,其振动标准值仍在可接受的范围。从轴承振动标准值的变化情况来看,14#与2#轴承对虽有差异,但不明显。试验情况基本正常。同时,径向游隙的变化也能间接反映出轴承的磨损情况,从测试结果看,轴承径向游隙变化最大为2 μm,也是比较正常的。试验150 h后分解检查,轴承没有出现异常磨损的情况。

图3 轴承振动标准值变化趋势

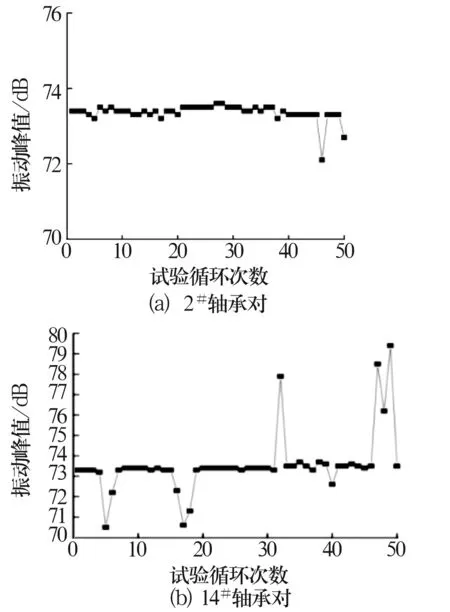

2.2 振动峰值

振动峰值主要记录轴承运转情况下的最大振动水平,该指标主要反映轴承运转过程中是否出现异常损坏或表面剥落现象。

如图4所示,2#轴承对在整个试验过程中的振动峰值基本保持在一个比较稳定的数值水平,而14#轴承对振动峰值则出现了一些变化,有显著增大趋势。

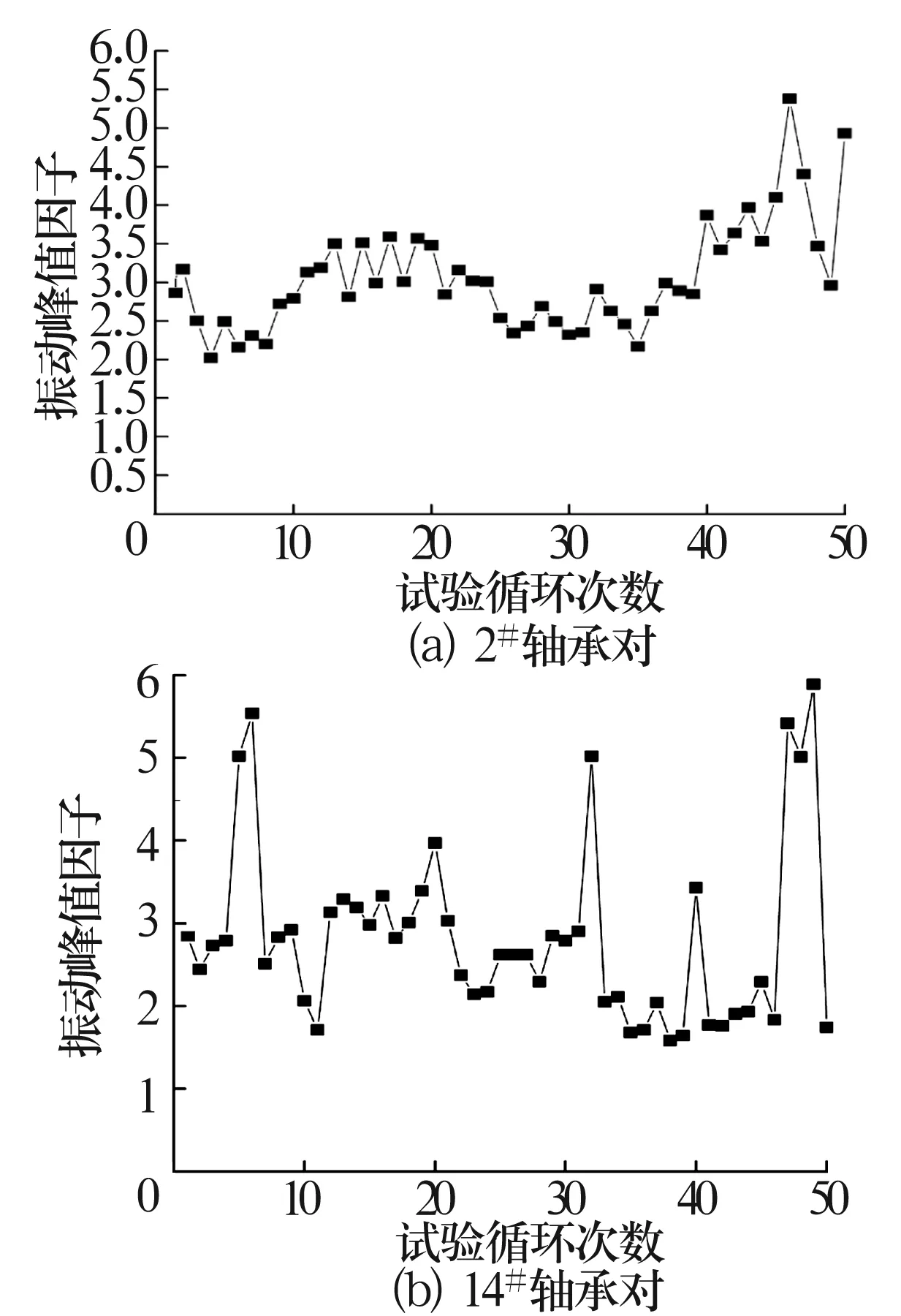

2.3 振动分析

轴承振动的峰值因子是轴承峰值水平与轴承标准值的比值,主要反应峰值水平是否异常或出现瞬时共振情况,能有效地检查出轴承的表面磨损和损伤。该指标可判别轴承振动峰值的水平和变化情况,其可接受水平主要取决于载荷和转速。一般认为,轴承振动峰值因子低于7均属于正常情况,超过10为危险状态。当轴承有较大损伤时,振动峰值因子会超过10,有时达到几十[4]。如图5所示,2#轴承对振动峰值变化平稳,没有出现瞬时共振情况;14#轴承对振动峰值波动较大,存在瞬时共振的情况。

图4 振动峰值变化趋势

振动标准值是对时间的平均,因此对于具有表面皱裂的无规则振动,其测值变动小,与轴承恶化程度有较好的相关性,可以对轴承作出恰当的评价。但其对于表面剥落或损伤等具有脉冲振动波形的异常是不合适的,因冲击波峰的振幅大,持续时间短,振动标准值几乎没有差异。此时用峰值判别法较适合,但也存在对滚动体冲击保持架、灰尘等原因引起的瞬时振动及突发的外部干扰比较敏感的缺点[4]。

14#轴承对振动标准值没有出现异常波动,但其振动峰值出现了锯齿形微小波动(图5b),这说明轴承已经开始出现轻微的磨损。

图5 峰值因子变化趋势

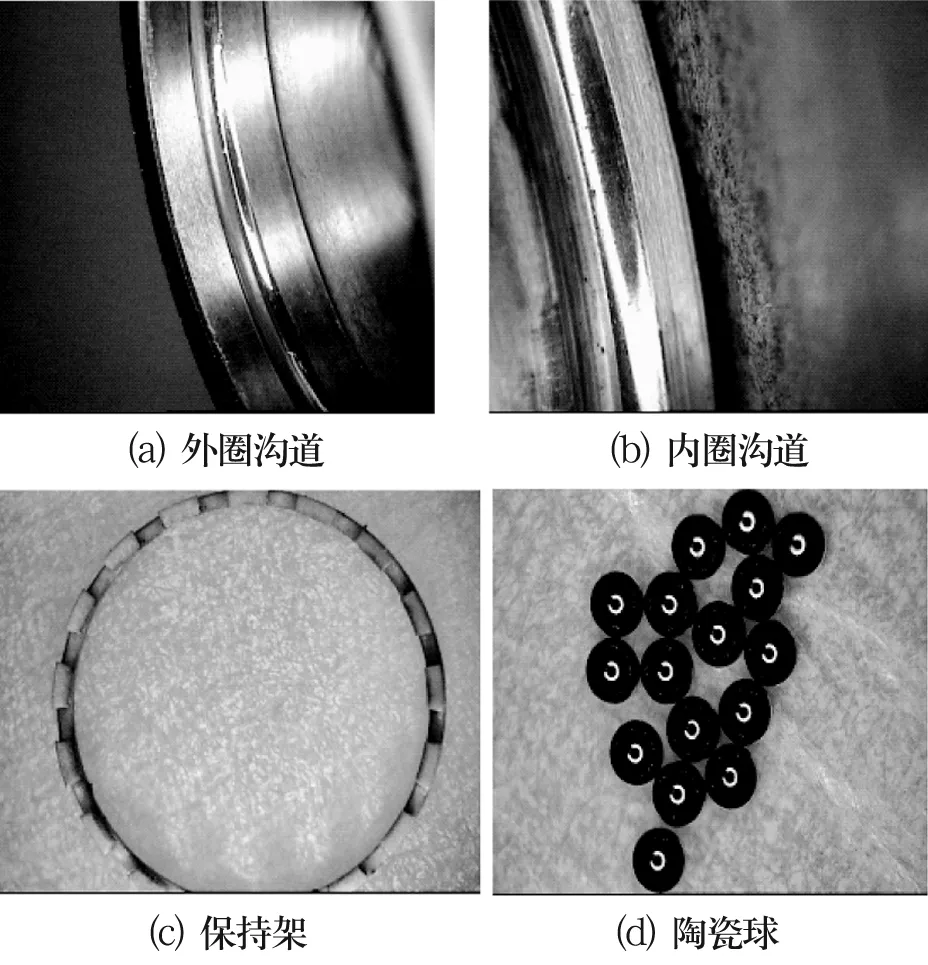

2.4 分解检查

14#轴承对运转情况较差,故试验后对66/9轴承进行分解检查,照片如图6所示。从轴承分解情况可以看出,轴承保持架兜孔和陶瓷球接触的部位有轻微的磨损,内、外圈沟道表面有1个暗灰色的跑合带,比较均匀且没有出现表面疲劳现象,球体外观基本正常。

图6 14#轴承对试验后分解图示

3 结束语

分析了2组轴承的振动标准值和振动峰值的变化情况,结果表明,振动在线检测技术在薄壁陶瓷球轴承寿命试验分析中具有一定的实用性与可靠性。

振动标准值对轴承的磨损分析不太敏感,振动峰值能更加清晰地反映轴承的磨损趋势。分解检查发现14#轴承对的保持架有一定的磨损。试验测试结果表明薄壁轴承保持架的加工有一定的离散性,防止其离散性过大是今后保持架加工应重点关注的问题。