深沟球轴承密封圈脱落的原因分析及改进

夏奇志

(无锡市华通微型轴承厂 技术部,江苏 无锡 214037)

密封深沟球轴承应用十分广泛,在工作过程中不允许出现漏脂,密封圈与外圈间相对转动(俗称窜盖)及密封圈脱落的现象。然而在实际工作中,时有密封圈从外圈密封槽脱落的问题。在此,以6000-2RS密封深沟球轴承为例,分析密封圈脱落的原因并找出改进措施,期望能对轴承设计、工艺和检验人员提供借鉴。

1 密封槽及原密封圈外唇口结构

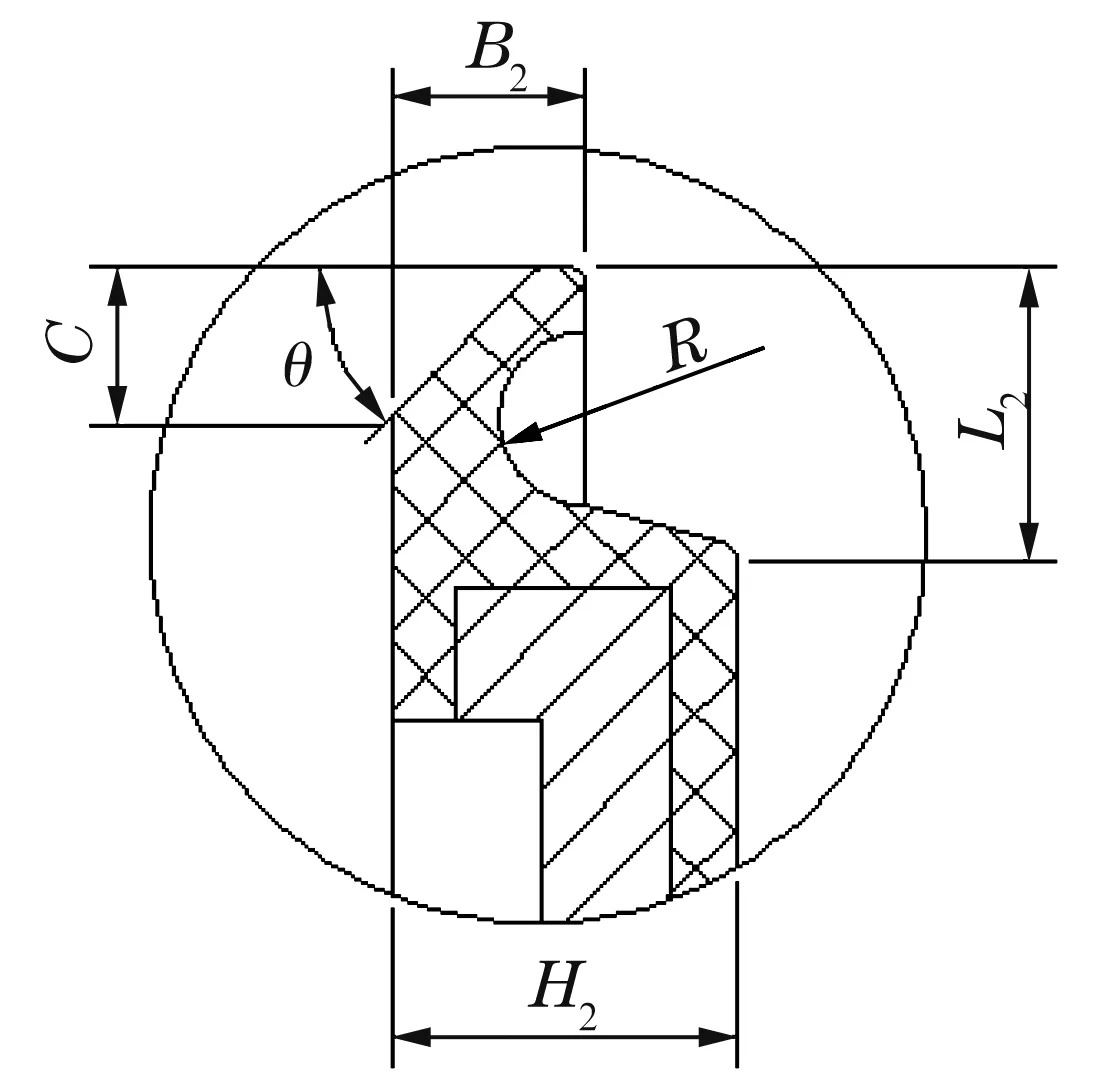

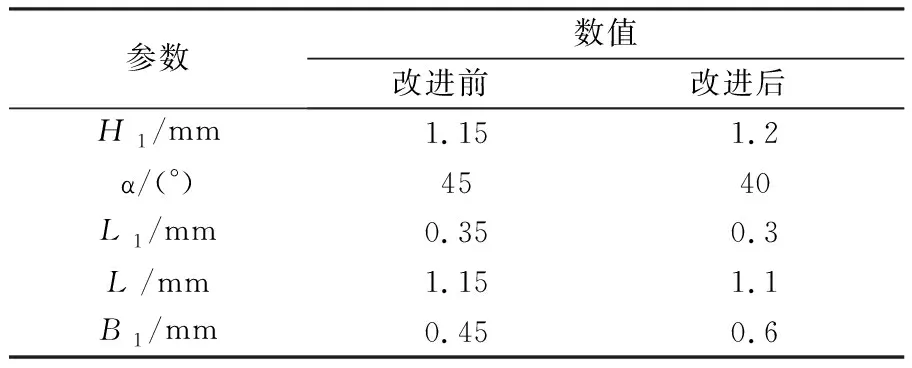

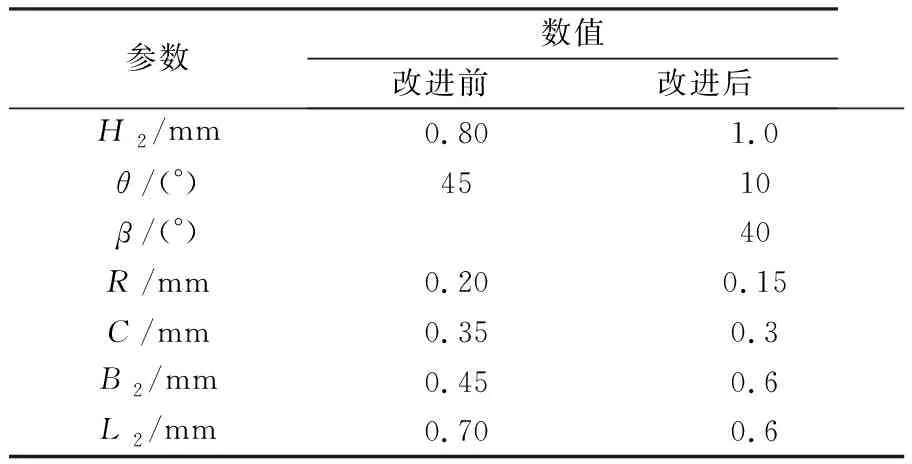

外圈密封槽结构如图1所示,其改进前相关参数见表1。原密封圈外唇口结构如图2所示,其相关参数见表2。

图1 外圈密封槽结构图

图2 原密封圈外唇口结构图

表1 外圈密封槽的相关参数

表2 密封圈外唇口相关参数

2 原因分析

6000-2RS轴承工作时,由于转速较高,润滑脂高速流动,在轴承密封腔内产生一定的压力,导致密封圈从密封槽内脱落,使轴承失效。原密封圈在轴承上进行多次安装试验,虽然可以顺利地进入外圈密封槽中,而且也没有出现翘盖等现象,但用手旋转密封圈,发现密封圈可以在密封槽内轻易地转动,同时用较小的推力,就可以把密封圈从密封槽内推出。上述情况结合密封槽及密封圈的结构可以看出,在原设计中有4个方面导致密封圈外唇口的强度不足,在其承受较小的压力时就会从外圈密封槽内脱落。这4个方面为:(1)外圈密封槽的宽度B1偏小,导致相应的密封圈外唇口的厚度B2偏薄;(2)密封圈外唇口的宽度L2偏宽;(3)密封圈的导向角θ偏大;(4)密封圈的弹性槽R偏深。

针对以上情况,必须重新设计密封件配合部分的结构参数,增加密封圈外唇口的强度,从而提高其承受压力的能力。

3 改进后的结构

外圈密封槽改进后的结构参数见表1。改进后的密封圈外唇口的结构如图3所示,其结构参数见表2。改进设计中,主要是增加了密封圈外唇口的厚度B2,并修改确定了θ和β角、倒角C及弹性槽R的大小;同时,也修改了外圈密封槽的各尺寸参数。使用自制的拉力测试装置进行密封圈耐受压力试验,改进后的产品比原产品所能承受的压力增加了30%左右,密封圈的强度得到显著加强,保证了密封圈顺利装入外圈密封槽且不出现“翘盖”、“窜盖”等现象。

图3 改进后密封圈外唇口结构图

4 结束语

改进后的产品经过现场装配和用户批量使用,效果良好,基本没有再出现密封圈脱落的质量问题,满足了客户的使用要求。