火花塞匹配试验在发动机设计中的应用

王文群,麻 宜

(上汽通用五菱汽车股份有限公司技术中心,广西 柳州 545007)

火花塞的作用是把高压导线或笔式、顶置式点火线圈送过来的脉冲高压电放电,击穿火花塞两电极间空气,产生电火花,以此引燃气缸内的混合气体。除此之外,火花塞还必须保证可靠地冷起动,确保车辆在加速时不出现失火。

车用发动机按照负载、工作原理、压缩比、转速、冷却方式、燃油的不同而具有不同的特性。同一只火花塞可能在一种发动机中形成高热状态,而在另一种发动机中仅仅达到较低的工作温度。热值过高,即散热不够,火花塞温度过高,会导致爆燃,易使火花塞头部陶瓷烧损,电极熔解等;而热值过低,散热过快,易使火花塞温度过低,绝缘体尖端会被燃烧的沉积物严重淤塞,形成分流回路而使点火失败。

因此,应在火花塞和发动机之间进行热值匹配试验和点火电压试验,以确保火花塞的设计与发动机相匹配,保证点火系统的可靠性和耐久性。火花塞的热值仅与绝缘体裙部的长短有关,与电极材料无关,所以该热值匹配试验及点火电压试验适用于各种电极材料的火花塞 (普通镍包铜电极,铱金、铂金等贵金属电极)。

1 火花塞热特性

火花塞热值是其耐热负荷容量的指标,包括1~9九个数字, 其中1~3为低热值, 4~6为中热值, 7~9为高热值。具有高热数值的火花塞有较大的绝缘体面积,吸热多而散热少,为热型火花塞 (图1a);具有低热数值的火花塞有较小的绝缘体面积,吸收很少的热量,很短的热传导路径非常有利于散热,为冷型火花塞 (图1b)。火花塞导热途径分布如图2所示。

2 火花塞设计要求

1)电气要求 为防止火花塞在高温高压下产生电弧,绝缘体的抗击穿能力必须足够大,以使火花塞在使用过程中损坏的可能性最小。

2)机械要求 火花塞必须能够承受燃烧室内周期性变化的压力,因此必须保持良好的气密性。此外,为承受机械应力,还必须有较高的机械强度(尤其是陶瓷体),让火花塞壳体能在不发生永久变形的情况下吸收紧固力矩。

3)温度要求 伸入燃烧室绝缘体尖端部分的工作温度不应低于500℃,以确保火花塞的自净能力,防止积炭,也不应高于900℃,以防止自燃的发生。

4)抗化学应力性 高温燃烧时,燃油中所含的物质能够在火花塞上形成侵蚀性的化学沉积,从而影响其工作性能,因此,火花塞伸入燃烧室的部分必须具有抗化学应力。

5)抗热应力性 工作期间,火花塞从燃烧室的高温气体中吸收热量,又暴露在下一循环导入的冷混合气中,因此绝缘体必须具有相当的抗热冲击能力。

3 热值匹配试验原理及数据分析

3.1 热值匹配概念

火花塞对发动机来说太冷,不能自洁而积炭,新火花塞与过冷积炭火花塞对比示意图如图3所示。

火花塞对发动机来说太热,产生自点火。火花塞过热示意图见图4,过热导致气门、活塞损坏见图5。

3.2 热值匹配步骤

1)试验仪器准备1台待测的可以正常在台架上运行的发动机,1件切断爆震控制的ECU(以让发动机达到最热工况点),中心电极带热电偶和侧电极带热电偶的特殊试验用火花塞各1个,不同热值的火花塞各1个,微机,通信电缆等试验仪器1套。

2)各缸中心电极温度测量 确定最热的气缸和工况点;验证火花塞的工作温度范围,被测点温度在正常转速下应高于500℃,而在所有转速下应低于900℃。

把带热电偶的特殊试验用火花塞 (图6)依次装配到所测试气缸,在全负荷条件下,测量范围从2 000~6 000 r/min, 每隔500 r/min测温一次, 被测点应包含最大转矩点。在读取各点温度的同时,还应记录同一转速下的λ值和点火提前角。

3)侧电极温度测量 根据中心电极的温度,在最热气缸做侧电极温度的测量,以验证火花塞的设计。被测点温度应低于900℃以确保电极不被熔化,测试条件和方法与中心电极测量相同。侧电极温度测量装置如图7所示。

4)离子流测量 通过对离子流信号的采集,判断是否有早火或后火产生,以确定火花塞的热值,并且该热值距早火有足够的安全范围。

依次在最热缸装配不同热值的火花塞,进行离子流测量。在全负荷条件下,测量范围从2000~6000 r/min,每隔500 r/min采样。为评估后火,还应每隔1.2s抑制一次正常点火,以评估在正常点火之前是否有离子流产生 (早火)或在正常点火之后是否有离子流产生 (后火)。离子流监控示意图见图8。

早火是严格禁止的,如有早火产生,则所推荐的火花塞热值应比测试火花塞的热值要低2个热值档 (更冷)。对于后火,被推荐的火花塞最大只能产生40%的后火率。

离子流测量装置如图9所示。

3.3 热值匹配试验数据及分析

以下为某发动机配BOSCH火花塞的热值匹配和点火电压试验数据,用于温度测量的火花塞热值为7,4400r/min为最大转矩点。

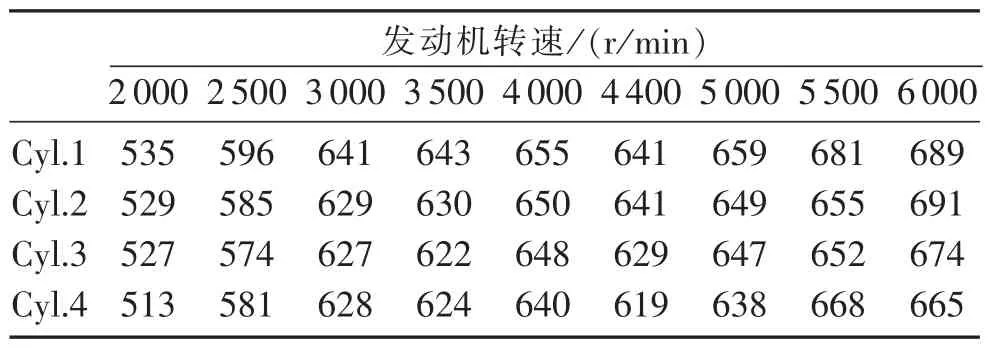

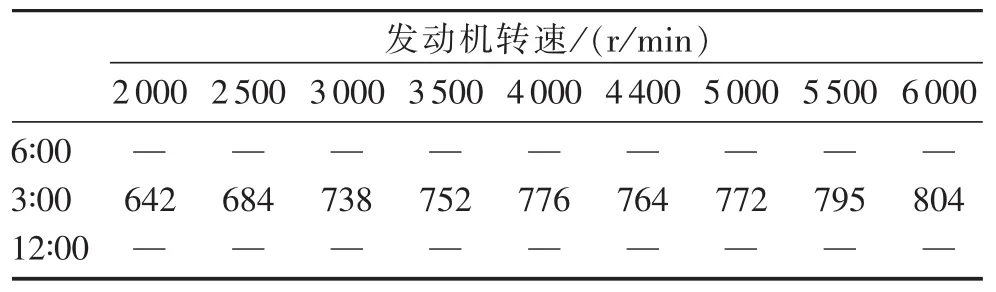

根据表1中心电极和表2侧电极的温度数据,确定最热缸为第1缸。在1缸,中心电极和侧电极的最高温度均小于900℃,正常转速下温度均高于500℃,推荐的用于温度测量的火花塞热值符合设计要求。

根据表3离子流测量数据,确定该发动机应匹配热值为7的火花塞,距早火有足够安全的范围,正常转速下火花塞温度达到自洁温度以上。

表1 中心电极温度数据 ℃

表2 侧电极温度数据 ℃

表3 离子流测量数据%

4 点火电压匹配试验原理及数据分析

4.1 空气间隙概念

空气间隙为中心电极和侧电极的距离,如图10所示。

4.2 点火电压匹配步骤

1)试验仪器准备:1台待测的可以正常在台架上运行的发动机,1只经过发动机或整车耐久试验的火花塞,4只不同空气间隙的新火花塞,微机,通信电缆等试验仪器1套。

2)在全负荷条件下,测量范围从2 000~6 000 r/min,每隔500 r/min取不同空气间隙和耐久试验后火花塞的需求电压值,并进行记录。

3)在怠速和加速工况下,分别测量不同空气间隙和耐久试验后火花塞的最大需求电压值,并进行记录。

4)把火花塞放置于空气中,记录点火线圈的最小可供电压。

5)把火花塞在不同工况下的最大需求电压和点火线圈最小可供电压进行比较,以确定初始空气间隙的设计和点火线圈供电电压的设计是否符合要求。

4.3 点火电压试验数据

火花塞最大点火需求电压见表4。

测量到的点火线圈最小可供电压是27.8kV。

表4 火花塞最大点火需求电压kV

4.4 点火电压试验数据分析

火花塞在台架耐久运行100 h后,空气间隙为0.93mm,在该空气间隙下最大点火需求电压为20.8 kV,点火线圈的最小可供电压为27.8kV。根据匹配试验规范,评价本试验的方法是对比最大点火需求电压和点火线圈的最小可供电压,如果在所有工况下,线圈的最小可供电压都比火花塞的最大点火需求电压高4kV,试验就可通过。

因此,对于该发动机火花塞的设计,初始空气间隙设计为0.8~0.9mm是满足设计要求的,点火线圈的可供电压也满足设计要求。

5 结束语

对于热值高、散热是快还是慢的定义,不同火花塞供应商定义有所不同,本文是针对BOSCH公司火花塞的标准进行定义的。

匹配完成之后,在发动机后续的开发阶段,如果发动机的硬件和发动机管理系统EMS的数据发生变化,均应当再进行一次匹配试验,来验证火花塞的热值和空气间隙设计是否仍然符合要求。

火花塞的优劣将会影响到整车燃油经济性、驾驶性等。本文以试验数据为例,介绍了火花塞的热特性及与发动机匹配的试验方法,对火花塞的开发、解决试验和售后问题,具有一定的指导意义。

[1]Bosch公司.BOSCH汽油机管理系统[M].吴森,等译,徐尔强,校.北京:北京理工大学出版社,2002.

[2]陈家瑞.汽车构造 (上册)[M].北京:机械工业出版社,2009.

[3]NHSP公司.火花塞匹配实验规范[Z].2008.