脱硫氧化风机振动偏大原因及处理方法分析

杜 宇

(大唐贵州发耳发电有限公司,贵州 六盘水 553017)

1 设备简介

大唐贵州发耳发电有限公司是贵州省内第二座4×600MW火力发电厂,于2005年3月开工建设,同步建设烟气脱硫装置。烟气脱硫采用石灰石—石膏湿法脱硫工艺,系统采用一炉一塔。1号脱硫吸收塔脱硫岛按入口烟气SO2浓度5602 mg/Nm3(标态、干基、6%O2),出口SO2浓度不超过200mg/Nm3(标态、干基、6%O2)设计。装置设计的全烟气脱硫效率为95%以上,副产品为含自由水小于10%的脱硫石膏。其工作原理及流程如下:由锅炉引风机来的全部烟气在动叶可调轴流式增压风机作用下进入脱硫装置(FGD),烟气通过吸收塔上游的烟气换热器(GGH)被冷却到饱和状态后进入吸收塔。烟气中的有害气体(主要是SO2、SO3)在吸收塔洗涤区域内被由上而下喷出的吸收剂吸收生成CaSO3,在吸收塔反应池内被氧气氧化生成石膏。脱硫后的烟气通过烟气换热器(GGH)加热至80℃,并通过烟囱进入大气。脱硫系统的烟气入口与烟囱之间设有旁路烟道,正常运行时烟气通过脱硫装置,事故时或脱硫装置停运检修时,烟气由旁路烟道进入烟囱。

吸收塔内的CaSO3反应生成石膏所需的氧气靠脱硫氧化风机供给,可见,在整个脱硫装置中,氧化风机是不可缺少的重要设备。我公司1、2号脱硫氧化风机型式为罗茨风机,由四川鼓风机制造有限责任公司生产,属于容积式风机,是一种双转子压缩机械,两转子轴线相互平行,由电机通过一对同步齿轮驱动,作方向相反的等速旋转。将吸入口的介质(空气)吸入后,通过挤压将介质(空气)送入出口,实现一个工作过程。风机在运行过程中源源不断将空气压缩后通过管路系统输送到吸收塔内部。脱硫氧化风机主要由壳体、前后墙板、轴承、叶轮、主轴、靠背轮、轴承室和齿轮箱体组成,其参数如下,型号:GR500WD(b);体积流量(湿态):11517 Nm3/h;入口温度:35℃;全压升:90kPa;温升:100℃;容积效率:80%;电机功率:560kW;转速:990r/min。

2 存在问题

罗茨风机的结构原理决定了在温升(100℃)及全压升(90kPa)过大的情况下,其振动偏大。因此,其对安装、调试及检修维护要求很高。

大唐贵州发耳发电有限公司自2008年1号脱硫装置投运以来,氧化风机运行一直不稳定,振动偏大,甚至达22 mm/s以上。有时,为了保证脱硫装置的正常运行,被迫解除氧化风机的振动保护,这使氧化风机的安全受到极大威胁。为此,我公司热机部(设备检修部门)成立攻关组,分析氧化风机振动大的原因,对基础、轴线中心、转子间隙等作了调整,情况有所好转,振速基本处于10~15 mm/s范围,但离优良标准还有差距。为了彻底解决氧化风机振动大的难题,使设备处于健康状态,保证脱硫装置正常运行,达到环保要求,2012年11月,我公司联系广州谱玛拓电力科技有限公司对1号脱硫氧化风机做专项振动频谱检测分析,以下论述以#1B氧化风机为例。

3 原因分析

3.1 氧化风机振动各测点分布

设置6个振动测点,分别为电机前后轴承2个测点(M1、M2)、风机前后轴承两侧共4个测点(A1~A4),测量振动速度值。

3.2 图例及分析结论

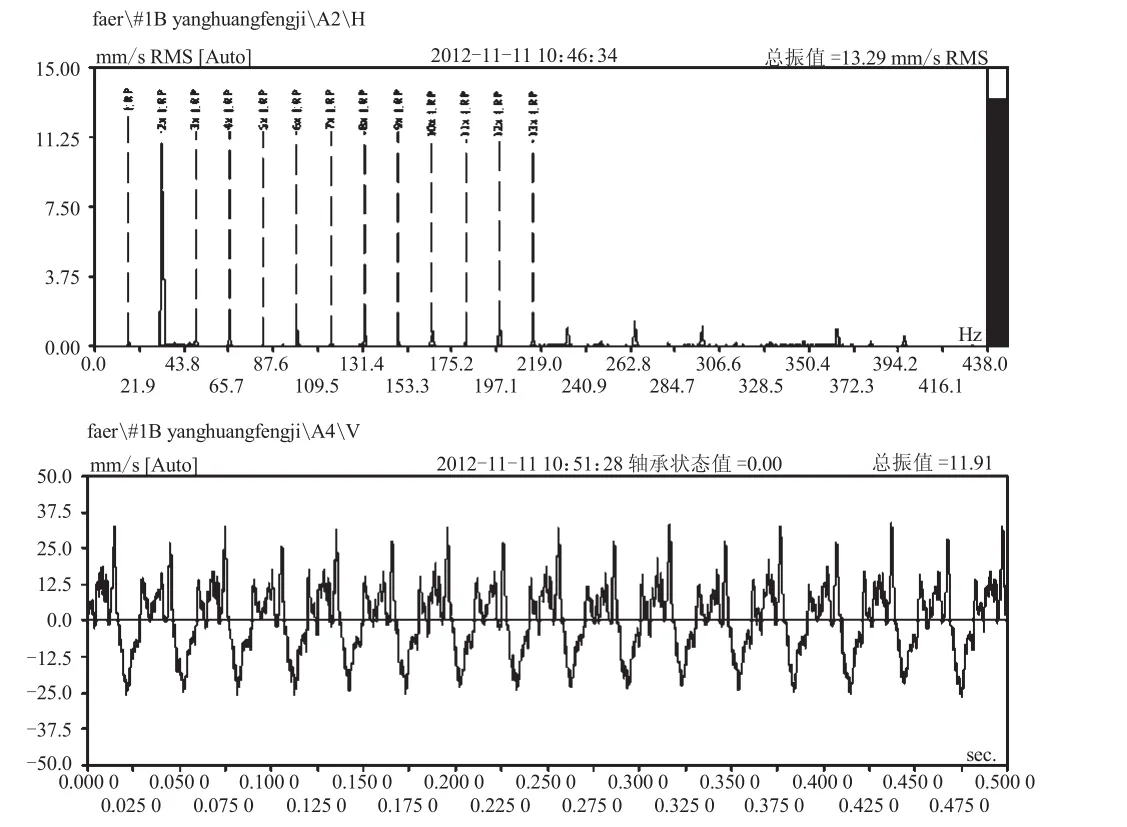

(1)风机靠背轮两侧测点频谱中显现2倍频幅值明显较高,如图1所示。

图1 测点频谱图

(2)分析结论:1)通过检测的频谱图分析可知:#1B氧化风机最大振动速度有效值达到15.44 mm/s,按ISO10816-3振动评价标准判定,设备已进入“D区域”,不适合继续运行,应尽快安排检修;2)风机靠背轮两侧测点频谱中显现2倍频幅值明显较高,提示靠背轮存在明显不对中现象;3)设备测点频谱中显现转频及多阶谐波频率,且多阶谐波以偶数谐波振幅较高,再观察时域波形提示风机叶轮与机壳可能有局部轻微摩擦。

4 解决方案

根据分析结论,#1B氧化风机的主要缺陷是靠背轮中心偏差(没有考虑风机热膨胀),次要缺陷是叶轮与机壳的轻微摩擦。因解体检修耗时较长,所以检修方案定为调整靠背轮中心。计算风机热膨胀,圆周高差应修正到0.25~0.27 mm(电机高),水平方向电机往右修正0.06 mm。出于稳健考虑,最终决定中心调整为:圆周高差修正0.15 mm(电机高),水平方向电机往右修正0.06 mm。

5 处理效果

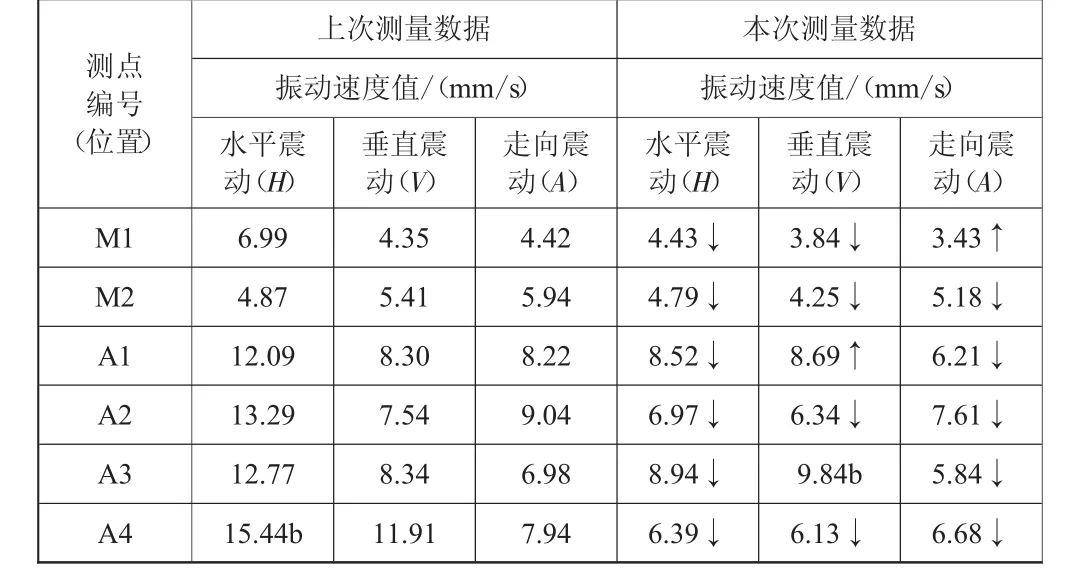

#1B氧化风机按制定的检修方案重新调整中心后再次进行频谱分析,测量数据如表1所示:

表1 两组测量数据对比

根据上表数据进行对比分析:#1B氧化风机本次测得最大振动速度有效值为9.84 mm/s,比调整前的15.44 mm/s大幅降低,说明检修方向正确,采取的方案措施得当,本次检修取得了显著效果。

但频谱分析显示风机还存在以下问题:叶轮与机壳有轻微摩擦;A3轴承(滚珠轴承,型号为NU2324)存在早期缺陷,游隙超标;考虑热膨胀的中心修正电机中心应再调高0.1 mm。

6 结语

通过分析,我公司脱硫氧化风机振动偏大的主要原因为:风机运行过程中受热膨胀,风机与电机靠背轮中心热态时产生偏差,致使风机叶轮与机壳间隙局部为零,产生摩擦;轴承存在缺陷,游隙超标,这是风机振动的主要原因之一,也是风机叶轮与机壳摩擦的原因之一。下一步的处理措施为:解体风机,打磨摩擦点,打磨的地方应保证表面光滑,并涂抹二硫化钼润滑脂;解体风机,检查轴承,有缺陷或游隙超标的更换;按风机热膨胀计算量修正靠背轮中心。

总之,对于我公司脱硫氧化风机振动偏大的问题,我们认真分析总结,引入先进的频谱分析手段,初次调试就取得了显著效果:找到了造成振动的真正原因,找准了检修方向,对提高脱硫设备的健康水平、确保环保发电、提供清洁能源起到了积极作用。

[1]大唐贵州发耳发电有限公司.除灰、脱硫检修规程

[2]广州谱玛拓电力科技有限公司.工业设备专业检测报告