振动磨超细粉碎碳酸钙的试验研究

吴小乐 张铭命 杜妍辰

(上海理工大学医疗器械与食品学院,上海 200093)

0 引言

超细碳酸钙具有特殊的量子尺寸效应、小尺寸效应和表面效应,使其与常规粉体材料相比,在补强性、透明性、分散性、触变性和流平性等方面都显示出明显的优势。日本在超细碳酸钙的生产技术和新品种开发方面处于领先地位,现有50多种各种晶形的碳酸钙产品及改性品种,美国着重于超细碳酸钙在造纸和涂料方面的应用,英国则主要从事涂料专用超细碳酸钙的研制,其在汽车专用塑料添加剂应用中占主导地位。

我国从20世纪80年代才开始重视对超细碳酸钙的研究,虽然已经研制、生产出几种不同型号的超细碳酸钙产品,但总的来说,我国超细碳酸钙产品品种少、产量低、生产工艺及设备落后,高档产品还是主要依靠进口。为此,如何充分利用我国丰富的石灰石矿资源,研究和开发供应国内造纸、塑料、橡胶等工业使用的超细碳酸钙具有重要意义。

超细粉碎是近年来随着材料工业的发展而迅速发展起来的一门新技术,通过超细粉碎可使普通物质超细化,不改变其化学组成,而使物质的表面性能和界面性能发生变化,达到普通粉末所无法达到的超常使用效果。振动磨是一种用于物料的细粉及超细粉生产的机械粉磨设备,因其结构简单、体积小、质量轻、能耗低、生产效率高、衬板介质磨损小、无粉尘溢散等突出优点,在超细磨领域占据明显的优势,广泛适用于非金属磨矿、选矿、冶金、化工、医药、建材及食品等领域。

1 试验装置

本文采用实验用振动磨机对分析纯(AR)碳酸钙粉末进行了超细粉碎的试验研究,通过不同大小的研磨介质、不同填充率下的粉碎试验比较,以期得到超细粉碎碳酸钙的较好的工艺条件。

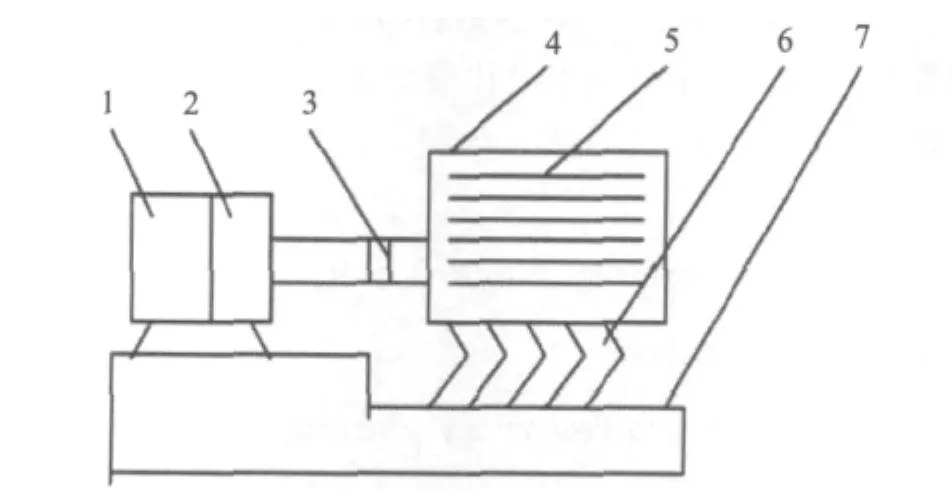

振动磨的原理是通过磨筒内壁与相临磨质的相互碰撞将振动冲击能量传递给磨介,再通过磨介之间的相互碰撞将振动冲击能量逐层向磨筒内的磨介传递。在磨筒—磨介、磨介—磨介的相互碰撞过程中,位于期间的物料受到高频冲击而迅速粉碎至较小的尺寸。本实验中选用实验用振动磨机(图1),对碳酸钙颗粒进行超细粉碎,达到了较好的效果。

图1 实验用振动磨机结构图

该振动磨的工作原理是将物料和磨介质装于由弹簧支撑的粉碎筒体内,电机通过挠性联轴器驱动偏心激振器产生扰动力,驱动粉碎筒体高频振动,使筒体内的物料和磨介质产生抛射、冲击、剪切、摩擦和旋转运动而使物料被粉碎。粉碎筒体内装的磨介质可以为不同尺寸的棒状或球状。偏心激振器安装于主轴上,振动磨的工作振幅通过激振器进行调节。

2 振动粉碎系统的动力学方程

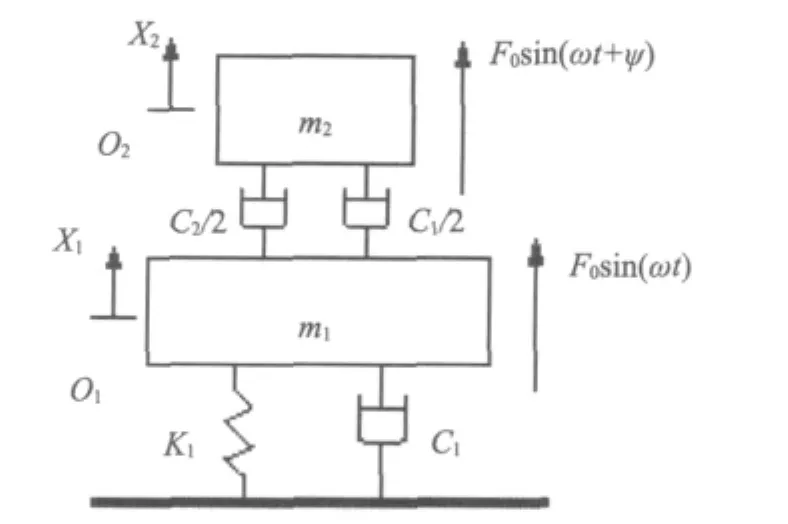

为方便分析,将振动磨系统简化为一个两自由度的变质量振动系统,如图2所示。

图2 两自由度简化模型

主系统m1由弹簧刚度为k1、阻尼系数为c1的阻尼器连接,在竖直方向上受简谐激振力F0sin(wt)作用产生运动,研磨介质m2在m1内部并与之发生碰撞,设m1与m2之间产生的碰撞阻尼为c2,m2受简谐激振力F0sin(wt+φ)作用。系统动力学方程为:

3 试验方法

采用国药集团化学试剂有限公司生产的分析纯(AR)碳酸钙粉末,其碳酸钙含量大于99.0%,分子量为100.09,水含量为4.17%。选用上海新茂精密陶瓷技术有限公司生产的氧化锆陶瓷球作为磨介,直径分别为10mm和20mm。实验设备:实验用振动磨机,额定功率为0.4 kW,额定频率为50Hz,实验时设定频率为35 Hz;采用济南微纳仪器有限公司的Winner2005激光粒度分析仪进行粒度分析。

实验中将分析纯碳酸钙粉末加入高频振动磨中,通过复合力场的作用将颗粒进行超细粉碎。将超细粉碎后的少许碳酸钙粉末加入去离子水中,超声分散5 min,形成悬浊液。吸取悬浊液少许加入激光粒度分析仪进样器中。

4 不同工艺条件对粉碎的影响

粉碎时间、介质大小、介质填充率和物料填充系数都是影响粉碎的重要条件。本实验选取直径分别为10mm和20mm的陶瓷研磨球进行比较;介质填充率是松散介质群占磨机筒体的容积系数,物料填充系数是粉体的容积与粉磨介质之间空隙的体积之比。根据文献,填充率一般为65%~85%之间,物料填充系数最佳范围在90%~103%之间。因此,本实验选取物料填充系数为100%,对65%和80%两种填充率作实验并对比结果,对应的粉体质量分别为500g和600g。

4.1 直径为10mm的研磨球

4.1.1 65%填充率、粉体质量500g

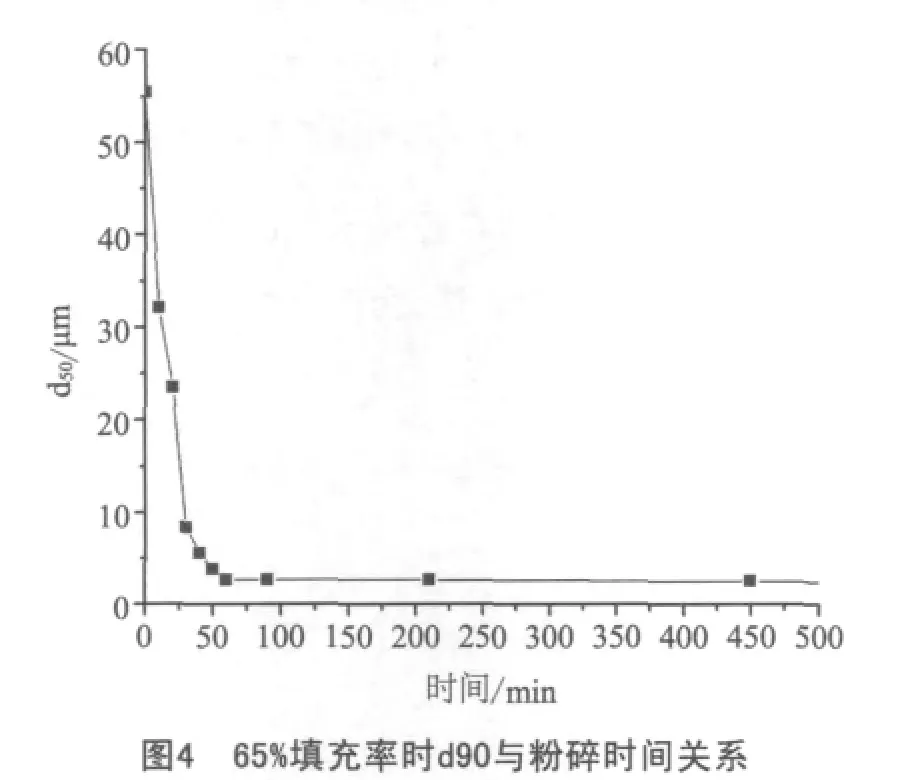

填充率为65%、粉体质量为500g时,颗粒尺寸随粉碎时间的变化规律如图3、图4所示。

浙江力普在精制棉制备纤维素粉碎加工技术领域更是一枝独秀———“医药辅料纤维素醚专用高效剪切粉碎机的研究和产业化项目”“GWM-730纤维素高效剪切磨开发”相继被列入省市科技项目;高效纤维素剪切粉碎机、短纤维粉碎机均已获得国家专利。为我国纤维素粉体行业提供了一种技术国际领先的超细纤维粉碎设备。

从图3和图4可以看到:随着粉碎时间的增加,碳酸钙的细度越来越高。特别是在初期粉碎过程中,即在粉碎60min内,粉体粒度尺寸快速减小,不论是表示颗粒平均尺寸分布的中位径d50,还是表示系统中较大颗粒分布的d90均降低速度较快。而当粉体粒度减小到1.5 μm左右时,继续粉碎时颗粒尺寸变化不大。这是因为磨介质被物料包裹,磨介质间物料层较厚,磨介质和物料的运动在粉碎筒内会受到妨碍,冲击、研磨作用减弱,粉碎效果下降。

图5为65%填充率不同时段研磨后的粒径分布,从图中可知:随着粉碎时间增加,粒径差别越来越大。峰值向左侧移动,再次说明了随着粉碎时间的增加,碳酸钙的细度越来越高。粒径分布范围越来越窄,说明随着粉碎时间的增加,粉碎精度显著提高。

图6为65%填充率时粒径小于1 μm和小于5μm的颗粒比例与粉碎时间的关系,由图可知:前60min小粒径颗粒所占比例迅速上升,粒径在60min后全部小于5 μm,7 h后大约有22%的颗粒粒径小于1 μm,且变化趋于平稳。

4.1.2 80%填充率、粉体质量600g

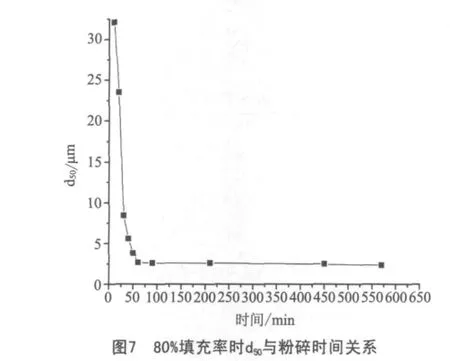

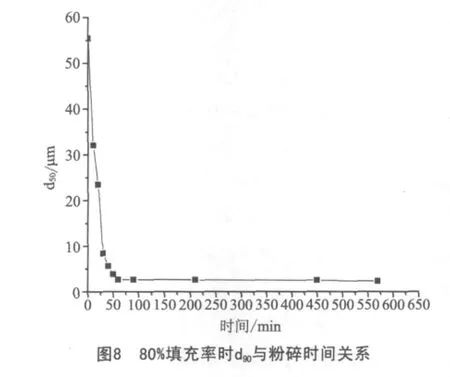

填充率为80%、粉体质量为600g时,颗粒尺寸随粉碎时间的变化规律如图7、图8所示。

由图7和图8可以看到:同65%填充率的情况一样,随着粉碎时间的增加,碳酸钙的细度越来越高。同样的,在粉碎60min内,d50和d90以较快速度下降。而当粉体粒度减小到1.5 μm左右时,继续粉碎时颗粒尺寸变化不大。

另外,与65%填充率比较发现,在研磨初期,即在30min内65%填充率的研磨效果略好,在30min后,80%填充率的研磨效果略好。

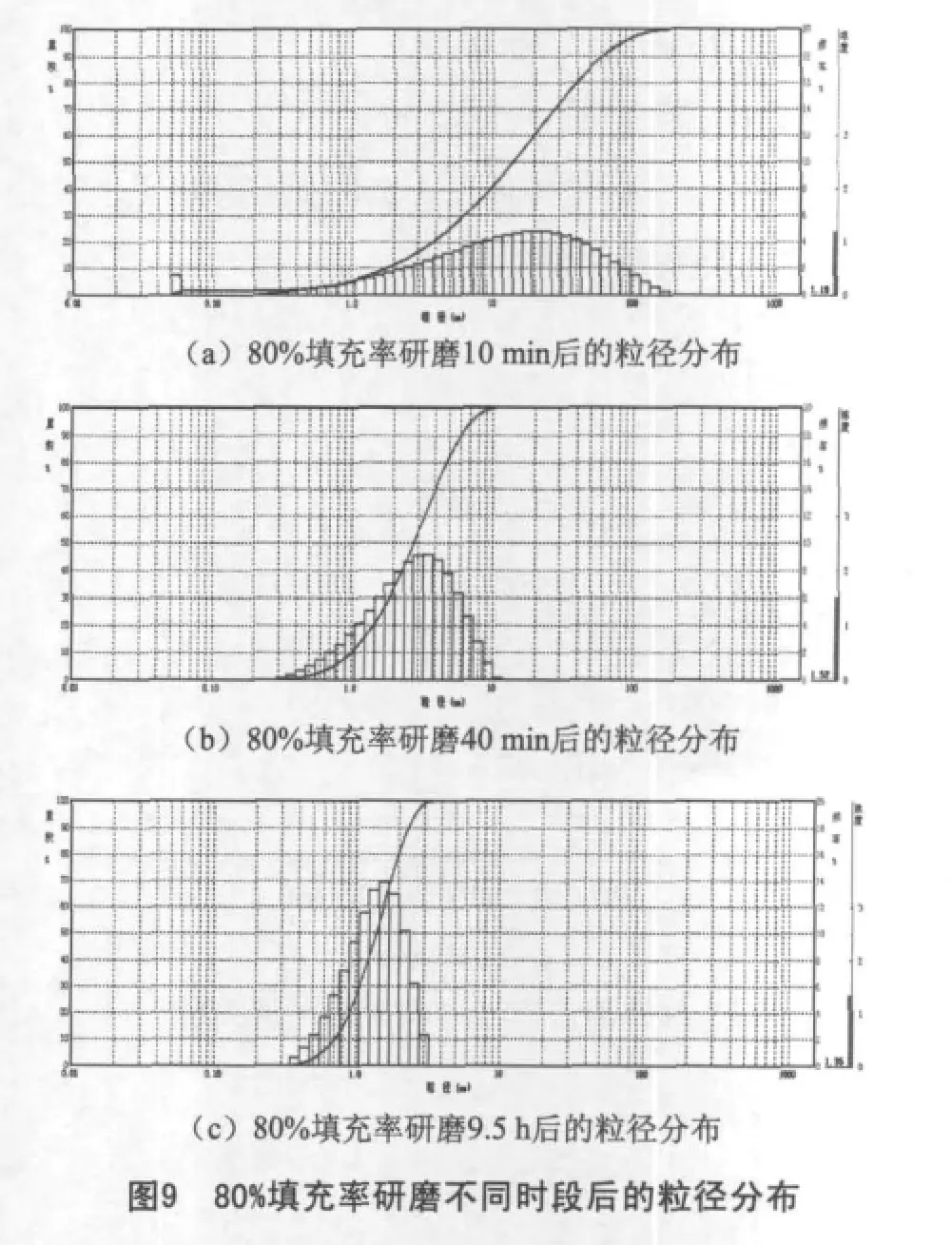

图9为80%填充率不同时段研磨后的粒径分布,从图中可知:随着粉碎时间增加,粒径差别越来越大。峰值向左侧移动,说明了随着粉碎时间的增加,碳酸钙的细度越来越高。粒径分布范围越来越窄,表明超细粉碎显著提高了粉体的精度。

图10为80%填充率时粒径小于1 μm和小于5 μm的颗粒比例与粉碎时间的关系,由图可知:前60min小粒径颗粒所占比例迅速上升,粒径在60min后全部都小于5 μm,9.5 h后大约有25%的颗粒粒径小于1 μm,且变化趋于平稳。

与65%填充率进行比较发现,在前30min内其小颗粒所占比例上升较慢,在30min后,其小颗粒所占比例上升较快。

4.2 直径为20mm的研磨球

4.2.1 65%填充率、粉体质量500g

填充率为65%、粉体质量为500g时,颗粒尺寸随粉碎时间的变化规律如图11、图12所示。

由图11和图12可以看到,在初期粉碎过程中,即在从开始到30min内,物料的粒径几乎成直线下降,不论是表示颗粒平均分布尺寸的中位径d50,还是表示系统中较大颗粒分布的d90均降低速度较快。粉碎时间在30~60min左右时,粒径减小速度趋缓。当粉碎时间超过60min以后,d50和d90均出现了反向趋势,即随着研磨时间的增加,物料的粒径反而有所增加,出现逆研磨。这是因为当物料颗粒粒径达到一定值以后,继续粉碎引起物料颗粒的后凝聚。即物料在磨介质的作用下很快达到后凝聚临界粒径,继续粉碎时因分子间的吸引力大于破碎力而产生凝聚。

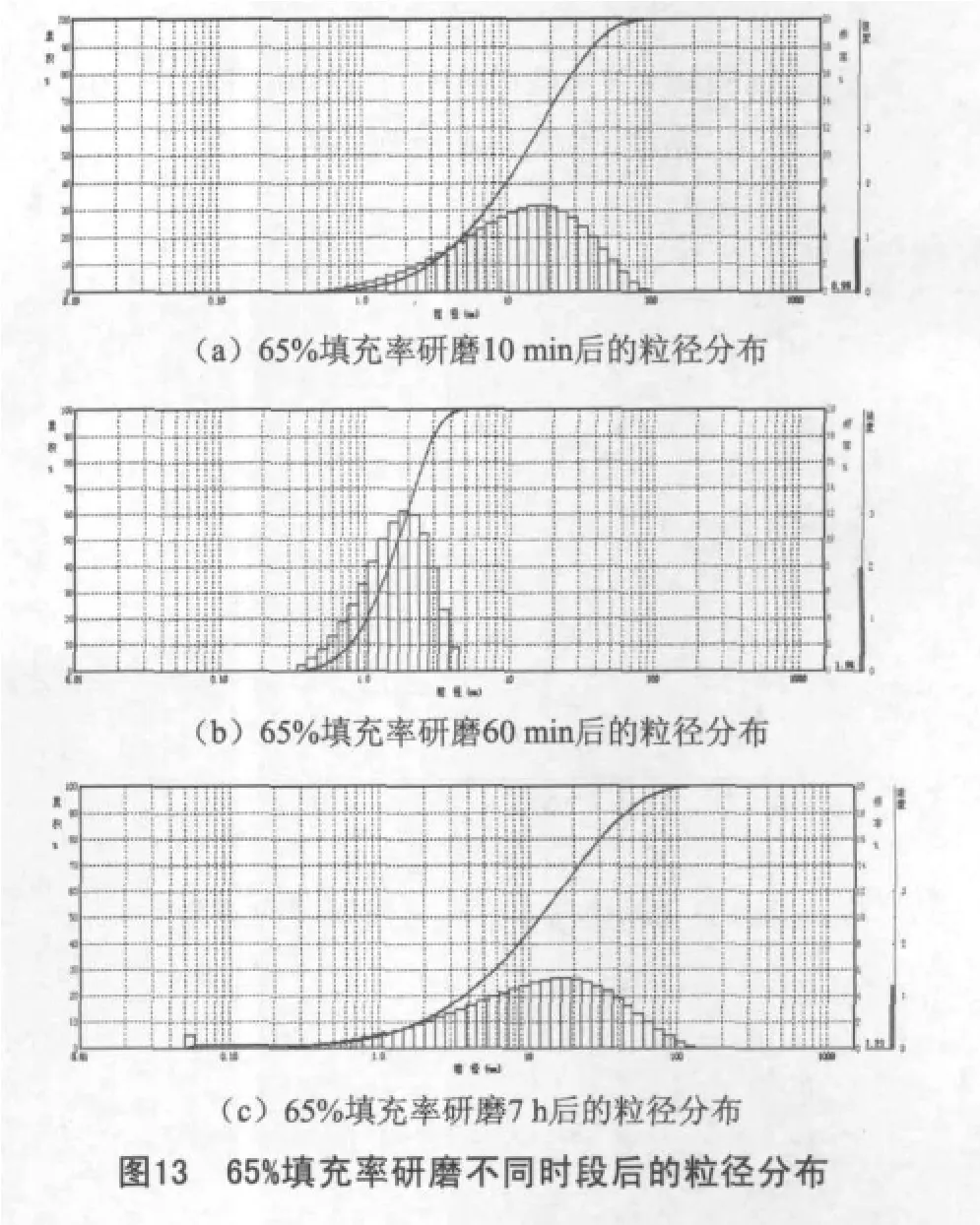

图13为65%填充率不同时段研磨后的粒径分布,图中可以看到明显的拐点。随着粉碎时间增加,以60min左右处为拐点,粒径差别先变大后变小,峰值先向左侧移动然后向右移动。

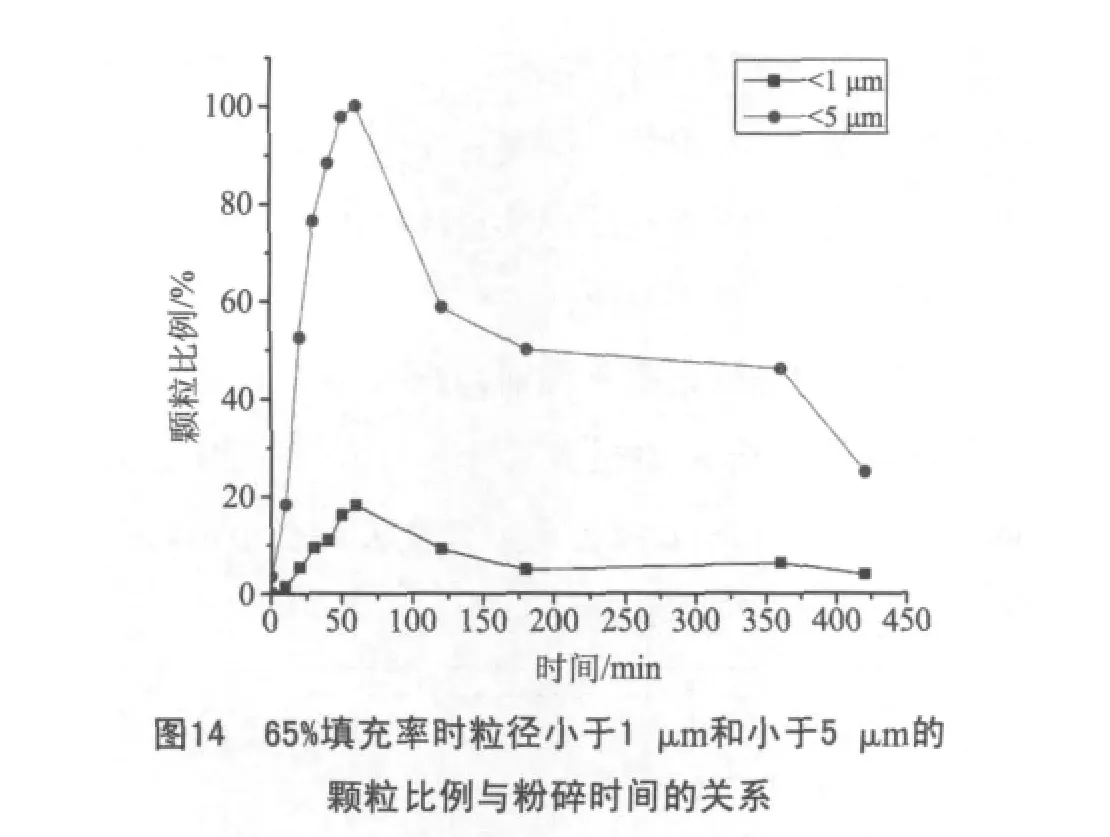

图14为65%填充率时粒径小于1 μm和小于5 μm的颗粒比例与粉碎时间的关系,由图可以看到明显的拐点。随着粉碎时间增加,以60min左右处为拐点。粒径差别先变大后变小,峰值先向左侧移动然后向右移动。前60min小粒径颗粒所占比例迅速上升,粒径在60min左右全部小于5 μm,而60min之后出现相反趋势,随着时间继续延长,小颗粒所占比例不规则下降。

4.2.2 80%填充率、粉体质量600g

填充率为80%、粉体质量为600g时,颗粒尺寸随粉碎时间的变化规律如图15、图16所示。

由图15和图16可以看到:同65%的填充率一样,在粉碎30min内,d50和d90以较快速度下降。粉碎时间在30~50min左右时,粒径减小缓慢。粉碎时间超过50min以后,d50和d90均出现了逆研磨。

与65%填充率进行比较发现,其拐点出现较早且拐点粒径略高。但最后逆研磨状态下粒径反弹程度小。在研磨初期,即在50min内80%填充率的研磨效果略好,在大约50min后,65%填充率的研磨效果略好。

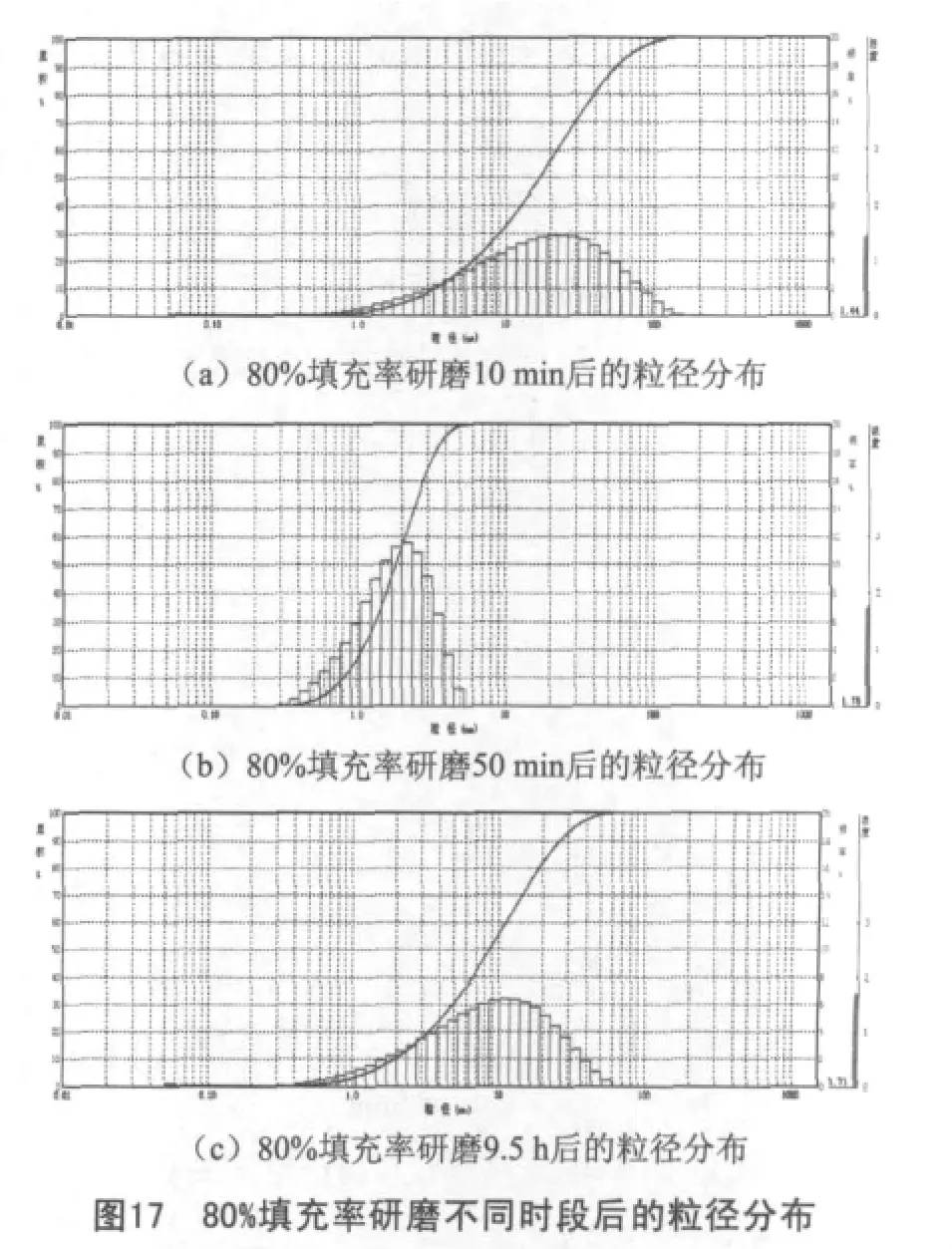

图17为80%填充率不同时段研磨后的粒径分布,从图中可知:随着粉碎时间增加,以50min左右处为拐点。粒径差别先变大后变小,峰值先向左侧移动然后向右移动。

图18为80%填充率时粒径小于1 μm和小于5 μm的颗粒比例与粉碎时间的关系,由图可知:前50min小粒径颗粒所占比例迅速上升,最高达到97%左右。50min之后出现相反趋势,随着时间继续延长,小颗粒所占比例不规则下降。

与65%填充率进行比较,可以看出,其小颗粒所占比例上升较快,而拐点之后则下降较慢。

4.3 2种直径研磨球的结果比较

(1)20mm直径的研磨球作为介质时,2组填充率均出现不同程度的逆研磨。而10mm直径的研磨球则没出现这种情况;

(2)不管是能达到的最小粒径还是粒径下降速度均显示,10mm直径的研磨球作为介质时,研磨效果较好;

(3)从所能达到的最小粒径角度出发,不管是10mm直径还是20mm直径的研磨介质,均是65%填充率的研磨效果好。

5 结论

本文通过对碳酸钙的超细粉碎试验研究,得到以下结论:

(1)运用振动磨在室温下对碳酸钙进行超细粉碎,在前60min内,物料的粒径快速下降至2 μm左右,在60min至7 h之间,物料的粒径变化趋缓甚至逆向;

(2)20mm直径的研磨球作为介质时,会出现不同程度的逆研磨,所以在利用振动磨进行超细粉碎时,当粒径达到临界值就应停止粉碎,这样在得到较小粒径的同时也能节约能耗;

(3)粉碎时间、介质大小、介质填充率和物料填充率对粉碎效果有着影响。较佳的工艺条件是选择10mm直径的研磨球、65%的填充率、500g的粉体质量的参数组合。(兴业杯参赛论文)

[1]肖品东.超细活性碳酸钙生产技术现状浅议[J].非金属矿,2002,25(1)

[2]侯进,陈国华,李玫,等.超细碳酸钙粒子形态控制研究进展[J].现代化工,2003(增刊)

[3]Mao Z,Huang J(2007)Habit modification of calcium carbonate in the presence of malicacid.J Solid State Chem 180:453~460.doi:10.1016/j.jssc.2006(11)

[4]王林江.重质碳酸钙超细与改性一体化工艺研究.化工矿物与加工,2000(3)

[5]彭伟,侯书军,秦志英.振动磨及技术研究的新进展.矿山机械,2005,33(7)

[6]朱岩,王树林.振动磨碰撞质量时变性的混沌运动研究.矿山机械,2008,36(7)

[7]陈宇红.高频振动磨超细粉碎黄氏试验研究.中国粉体技术,2008(1)

[8]王守信,郭亚兵.振动磨机实验测试及工艺参数对比分析.太原科技大学学报,2006,27(1)

[9]李成华,曹龙奎.振动磨超微粉碎黑木耳的试验研究.农业工程学报,2008,24(4)