超深井钻井液固控系统配套合理性探讨

张晓东 何 石 苟如意 朱晓凤 张 也

(西南石油大学机电工程学院,四川成都 610500)

超深井钻井液固控系统配套合理性探讨

张晓东 何 石 苟如意 朱晓凤 张 也

(西南石油大学机电工程学院,四川成都 610500)

深井、超深井钻井时井下问题更为复杂,这对钻井液性能提出了更高的要求。目前国内超深井固控系统设计不太合理,技术性能较落后,钻井液固相含量控制、加重剂的回收及油基钻井液的处理效果达不到预期要求。通过分析钻井液中固相颗粒特性,结合超深井地层特点以及国内油田现有固控设备的配置及使用问题,探讨满足超深井要求的固控系统的合理配置。优化后的固控系统提高了固控效率,可以实现加重剂、钻井液的双相回收及利用。优化思路可以为油田固控系统配置的合理性改进提供参考和借鉴。

超深井;钻井液;固控系统;合理配置

随着钻井新技术、新工艺的快速发展,深井、超深井的安全、高效、低成本钻井成为必然趋势,钻井液性能的高标准是钻井顺利实施的前提和保证[1]。为了平衡地层压力,超深井钻井液中普遍使用加重剂,所占固相体积分数大于50%,其中的固相添加剂费用占钻井液总费用的75%以上[2],急剧增加了钻井液的成本。钻井液中加重剂的增加,使得钻井液的黏度、切力增大,导致钻井液性能控制难度增加。对加重剂的高效回收,既是保证钻井液性能的基本前提,也是控制钻井液成本的有效途径。目前超深井固控设备使用效果不太理想,对固控系统的优化是提高固控效率、降低固控综合成本的有效措施[3],笔者在国内外学者研究的基础上,对超深井钻井液固控系统配套的合理性进行研究,提出的优化固控系统具有显著的经济效益和环保效果。

1 钻井液体系固相颗粒及地层特点分析

1.1 钻井液体系固相颗粒分析

钻井液中的有用固相主要包括膨润土、固相加重剂及添加剂等。要保留有用固相,清除有害固相,需要针对钻井液中的固相含量及粒度分布特点选择合适的固控设备[4]。因此,设计合理的固控工艺流程是实现有害固相有效清除、有用固相高效回收的基本前提。

在4 500~9 000 m的深井和超深井钻井过程中,钻井液中粒径分布10~100 μm的重晶石占据重晶石总量的80%以上;粒径分布10~100 μm的赤铁矿占据赤铁矿总量的85%左右;膨润土粒径主要分布在0.01~1 μm范围内。固控系统中需要特别注意回收粒径分布在10~100 μm的加重剂。

根据粒径的不同选择不同固控设备,在粒径540~800 μm区间选用30~50目振动筛,在l40~540 μm区间选用80~l00目振动筛,在40~140 μm区间选用除砂器,7~40 μm区间选用除泥器[5],余下部分选用离心机。这样的匹配无论是各种设备所能分离固相粒度的范围,还是各种设备的处理能力,都与钻井液固相含量和粒度分布情况相适应,工作负荷也比较均衡。

1.2 地层特点分析

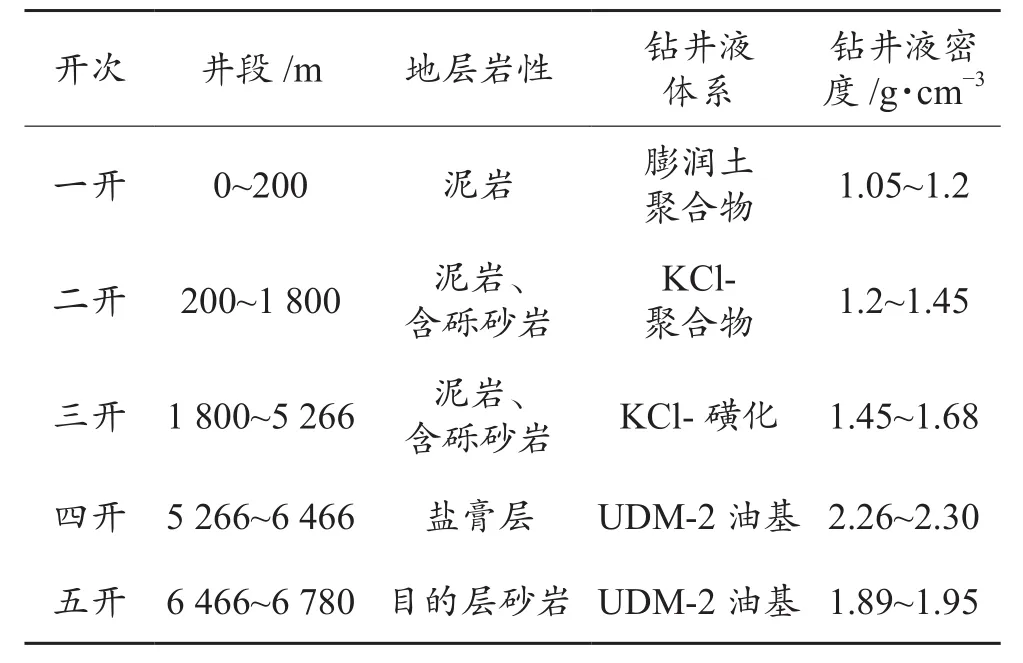

以国内某油田6 000 m及7 000 m超深井为例,分析超深井地层特点、钻井液中钻屑粒径分布及钻井液使用体系,为深井、超深井固控系统的配置和设计提供参照(表1、2)。

由表1和表2可知,随着地层深度的增加,钻井液密度也相应增大,最高达到2.35 g/cm3左右,在6 000 m及以上的超深井中使用了加重油基钻井液,提高了润滑及携带岩屑的能力,以稳定井壁、平衡井底地层压力。

表1 6 000 m超深井钻井液参数

表2 7 000 m超深井钻井液参数

分析不同开段的钻屑粒径及其特点。在一开及二开上部井段,地层较浅,大部分固相颗粒粒径集中在30~300 μm内,其中大于200 μm的颗粒占80%以上,大粒径固相颗粒易造成钻头及钻柱的磨损,降低机械钻速;在二开中下部井段,钻屑多以粗砂粒、细砂粒、泥粒等形式存在于钻井液中,由于泥粒较多,可能导致形成滤饼,容易引起压差卡钻;在三开井段,钻屑颗粒主要以砂粒、泥粒以及黏土颗粒的形式存在于钻井液中,造成储层损害和井眼不稳定,钻井液中重晶石含量高,密度较大;在四开及以下井段,大部分钻屑颗粒为泥粒和黏土颗粒,黏土颗粒使钻井液黏度增大,导致流动阻力大,有效功率降低,钻速减小,还有可能发生泥包钻头,增大了压力变化幅度,易引起喷、漏、塌、卡等事故。

超深井固控系统需要高效回收成本较高的加重剂,同时处理并回收油基钻井液,并且有效除去各项有害固相颗粒,保证钻井过程的安全、顺利进行。这对超深井固控系统性能提出了相对较高的要求。

2 油田现场固控系统问题分析

目前国内油田现场使用的四级固控系统(本文讨论的四级固控不包括除气器)并没有达到预期效果[6],主要存在以下问题:

(1)振动筛为全排量处理设备,单台处理量达不到最大井底返出量时易造成跑浆现象,同时处理过程中飞溅情况严重;振动筛筛网容易发生局部破损,导致分离效率较差;大颗粒钻屑通过振动筛后为除砂器、除泥器及离心机等设备,增加了额外负荷。

(2)除砂器、除泥器设备清除固相范围和振动筛、离心机部分重合,导致整体固控效率过低;现场固控系统功率消耗约为342~370 kW,除砂器、除泥器的功耗约为90~150 kW,功率消耗偏高,导致了钻井成本的增加;除砂器、除泥器设备故障率高,容易发生堵、漏、转鼓破坏等失效。

(3)离心机现场配置不合理,离心机组合转速相差较小,使用效果不佳;清除固相中的重晶石含量较高,导致重晶石的浪费;钻井液中超细有害固相颗粒清除不够充分,使钻井液黏度在循环过程中不断增大,影响整个固控循环系统以及钻井过程的正常运转;离心机操作不够规范、进口流量控制不太合理,导致离心机故障率偏高。

3 超深井固控系统合理配置研究分析

当前固控工艺流程缺乏针对性[7-8],随着不同地层、不同钻井参数的变化,固控工艺流程也应该根据实际情况做针对性的调整,以最合理的方式实现固控系统的清除、回收功能。

3.1 固控系统优化设计

四级固控系统是目前最常见的固控系统[8]。对该系统进行优化设计,提出振动筛—离心机为基础的二级固控系统。此系统中,除砂器、除泥器替换为除砂除泥一体机,底部增加底流筛,使用时既可以除去大颗粒的无用固相,也可以回收重晶石颗粒及钻井液。正常工作状态下,除砂除泥一体机作为备用设备,系统并不使用。当井口返出量较大,或振动筛、离心机发生故障时,除砂除泥一体机作为备用设备进行钻井液处理,使整个固控循环过程连续不中断,达到了整个固控系统功耗低、模块化程度高以及可靠性高的要求(图1)。

图1 优化后的二级固控系统工艺流程图

如图1所示,从井口返出的钻井液经过气液分离器后,进入并联多层振动筛组合进行处理,根据实际情况并联3~5台,单台振动筛性能及筛网目数需要根据不同开段井口的钻井液返出量、钻井液颗粒特点进行配置,如果返出钻井液颗粒湿度较高,必要时可以使用干燥型振动筛。

3.2 优化后固控系统适应性分析

(1)在一开井段,钻屑多为大颗粒,返出钻井液排量较大,这期间仅使用并联振动筛组就可以达到清除大颗粒岩屑的目的。振动筛所采用的筛网目数可以选择80~100目,其分离粒径大于165 μm,振动筛临界分离粒径为180 μm,最小分离粒径为100 μm,既满足了钻井液的处理量,又清除了大颗粒钻屑,废弃的钻屑颗粒直接排入废弃固相池中。

(2)在二开中下部井段,采取并联振动筛组及中速离心机配合使用,除砂除泥一体机作为备用设备。此时振动筛筛网选用120目以上,配合中速离心机或除砂除泥一体机除去钻井液中较小固相颗粒,避免其循环至井底重复磨损为超细颗粒,从而保证设备正常运转,延长设备使用寿命,提高整个固控系统安全系数。

(3)在三开井段,采取并联振动筛组及中、高速离心机组合配合使用。在此井段中,钻井液密度高,钻井液中重晶石含量高,此时对钻井液中超细固相颗粒清除及重晶石回收要求较高,因此需要开动中速离心机回收钻井液中的重晶石;开动高速离心机处理中速离心机的溢流,除去钻井液中的超细颗粒,回收贵重油基钻井液,返回进入活化钻井液体系,进行循环利用。

(4)在四开井段采用的组合与三开井段类似。四开井段的钻屑多为黏土颗粒及砂,对钻井液黏度影响很大。中、高速离心机需要转速配合,并根据井底返回钻井液特点,选择间断或连续地使用离心机组合,清除钻井液中的超细有害固相,回收重晶石及油基钻井液。其中,钻井液离心机组合应该采用变频控制,在钻井液黏度较高时,控制其进口流量,相应地提高转速,避免离心机堵塞及故障的发生。在控制流量时,根据要求调节变频离心机转速,使其达到分离回收最高效率点,高效回收重晶石,水基、油基钻井液进入活化钻井液体系。

整个固控系统工艺流程都在振动筛—离心机二级固控系统基础上进行优化调整。除砂除泥一体机配合底流筛,既能参与到固控系统中配合各级固控系统运转,又能在井口钻井液返出量过大、振动筛或离心机发生故障时作为备用设备投入使用;针对水基、油基钻井液的特点,回收环节进行相应调整,加重水基钻井液主要回收重晶石,加重油基钻井液除回收重晶石外,通过添加一些絮凝破乳分离装置及添加剂有效回收油基液相。

此外,加重剂的回收应当有选择性,粒度过小会影响钻井液的黏度、携岩能力和加重效果。同理,回收油基钻井液也需要综合考虑系统成本、消耗成本、环境等多方面因素,根据实际情况做出最合理的系统选择。

4 结论

(1)提出了以振动筛—离心机组合为基础、除砂除泥一体机作为备用设备的二级固控系统,并对优化后的固控系统工艺流程进行了适应性分析。优化方案可以解决现场固控系统模块化较低、故障率较高的问题,降低了系统整体功耗,提高了系统的安全系数。

(2)根据不同开段、不同地层的钻井液固相颗粒的特点,有针对性地选择不同的固控设备组合,可以解决固控设备清除固相粒径范围重叠严重的问题,提高系统整体的固控效率;中、高速离心机组合的使用,清除了钻井液中超细有害固相,实现了加重剂及油基钻井液的双相回收。

[1] 孙广同.钻井液固控中存在的问题[J].钻井液与完井液,1996,13(2):46-48.

[2] 张晓东,李俊,张斌,等.高密度钻井液加重剂回收技术[J].天然气工业,2007,27(9):48-50.

[3] 裴建忠. 钻井液固控系统优化配置研究[J]. 石油钻采工艺,2012,34(2):23-28.

[4] 刘洪斌.钻井液离心机工作理论研究[D].成都:西南石油学院,2006.

[5] 杜春文,朱维兵.钻井振动筛基本参数的合理选择[J].石油矿场机械,2006,35(5):12-14.

[6] 任翔.对国内现有固控设备性能的初步评价[J]. 钻采工艺,2004,27(2):68-69.

[7] 张玉华,李国华,熊亚平,等.钻井液固控系统配套现状及改进措施[J]. 石油机械,2007,36(12):84-87.

[8] 龚伟安.钻井液固相控制技术与设备[M].北京:石油工业出版社,1995.

(修改稿收到日期 2013-10-22)

〔编辑 朱 伟〕

Matching rationality discussion of ultra-deep well drilling fluid solid control system

ZHANG Xiaodong, HE Shi, GOU Ruyi, ZHU Xiaofeng, ZHANG Ye

(Electrical and Mechanical Engineering College, Southwest Petroleum University, Chengdu 610500, China)

Deep and ultra-deep well drilling is very common in petroleum industry. With the deepening of strata, downhole problems become more complex, and safety accidents become more frequent, which puts forward higher requirements for drilling fluid quality. At present, solid control system design is lack of rationality, and the technical properties have fallen behind, making it unable to reach the desired effect that the drilling fluid solid control, recycling of weighting agent, and the processing of oil-based drilling fluid. By analyzing the characteristics of the drilling fluid solid phase particles, combined with ultra-deep strata characteristics and the existing solid control equipment configuration and the using problem in domestic oil fields, the rational allocation of solid control system satisfying the ultra-deep well requirements was discussed. The optimized solid control system increased the solid control efficiency, and achieved the bidirectional recovery of weighting agent and drilling fluid. The idea provides references for the rationality improvement of solid control system configuration.

ultra-deep well; drilling fluids; solid control system; rational allocation

张晓东,何石,苟如意,等. 超深井钻井液固控系统配套合理性探讨[J]. 石油钻采工艺,2013,35(6):52-54,90.

TE926

A

石油天然气装备教育部重点实验室(西南石油大学)基金项目“高密度钻井液固控系统新技术”(编号:STZJZS20120205)。

张晓东,1959年生。1995年毕业于北京科技大学矿山机械专业,获工学硕士学位,现从事石油钻采设备新技术、现代设计理论与方法的教学和井下动力钻具及井下工具的研发工作,教授、博士生导师。电话:028-83032740。E-mail:zxd123420@126.com。