ARAMIS体系在化工品罐区定量风险分析中的应用

张新梅,曾岳梅,陈 晨

(1.中国石油大学机电工程学院,山东青岛 266580;2.中国石油大学经济管理学院,山东青岛 266580)

ARAMIS体系在化工品罐区定量风险分析中的应用

张新梅1,曾岳梅1,陈 晨2

(1.中国石油大学机电工程学院,山东青岛 266580;2.中国石油大学经济管理学院,山东青岛 266580)

以某化工品罐区为研究对象,引入欧盟ARAMIS体系对该罐区进行系统风险的定量分析。在确定分析对象的设备类型及可能形成的关键事件的基础上,运用bow-tie图计算得到关键事件的概率;利用风险矩阵对该罐区可能形成的火灾事故进行事故场景的选择;以ARAMIS体系中脆弱度分析模型为基础分析该罐区中受体的脆弱度,进而得到特定事故情景下的定量风险分析结果。结果表明,该体系在事故风险表征及风险扩展分析方面具有较好的独到性,能够为化工区风险评估及优化提供相关技术支持。

工业事故风险评估方法;事故场景;严重度;脆弱度;应用

为了有效预防重大火灾爆炸事故的发生,必须加强对危险装置的区域分布进行风险评估。目前,常用于石化行业的危险性评价方法有美国道化学公司火灾爆炸指数法(DOW法)、ICI蒙德法、中国“八五”科技攻关专题提出的易燃、易爆、有毒重大危险源评价法(重大危险源评价法)、重大事故后果分析法等方法及分析模型[1-2]。ARAMIS是一种系统性方法体系,综合考虑了事故危险、安全屏障运行、安全管理及目标脆弱性等方面,能够较为深入地刻画安全系统中各个方面对系统风险的影响。笔者采用ARAMIS对某化工品罐区进行危险辨识、事故情景构建、严重度分析及脆弱度计算等,得到在多个危险装置相互影响下所形成的脆弱度和风险的分析结果。

1 ARAMIS体系框架

ARAMIS体系是一种新的事故分析及评价方法论,并把决策和基本风险分析方法相结合,其整体框架见图1。其主要特征如下:辨识主要事故危险,辨识安全屏障并评价其运行情况,评价安全管理对安全屏障可靠性的影响,辨识相关事故场景,评价和绘制相关事故场景的风险严重度,评价和绘制工厂周围的脆弱性[3]。

图1 ARAMIS体系框架Fig.1 Structure diagram of ARAMIS methodology

2 ARAMIS体系计算法则

2.1 严重度计算

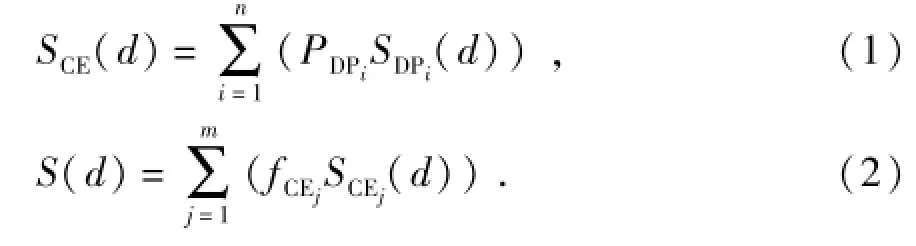

ARAMIS体系中计算关键事件严重度SCE(d)和整个装置严重度S(d)[4]分别为

式中,n为关键事件导致的所有危险现象的个数;PDPi为第i危险现象发生的概率;SDPi(d)为距离危险设备d处危险现象严重度指标值;m为某个设备相关联的所有关键事件的个数;fCEj为第j个关键事件发生的概率;SCEj(d)为第j个关键事件的严重度。

针对整个装置的严重度值,按照S值进行分级,分别为极高(S≥750)、高(300≤S<750)、中(50≤S<300)、低(S<50)。

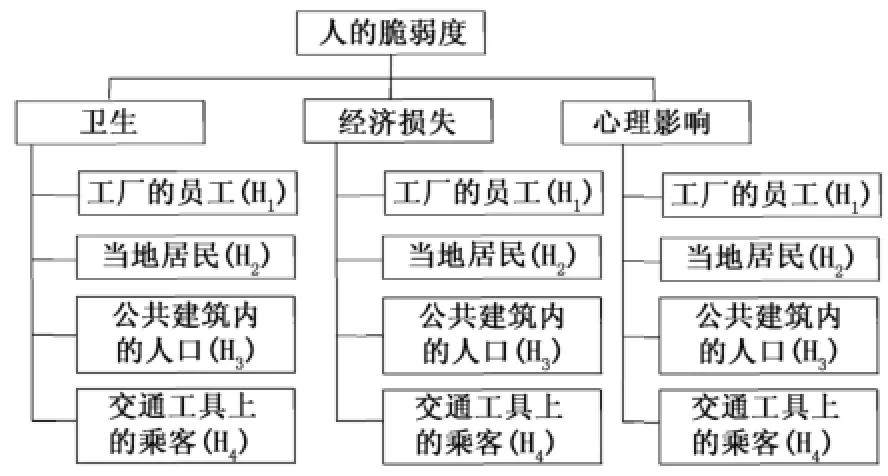

2.2 脆弱度计算

脆弱度分析主要考虑4种事故效应:爆炸超压、物质毒性、火灾热辐射及液态污染等对人、环境及其他装置材料的影响。其中,人脆弱度层次结构见图2。环境和物质的脆弱度层次结构图与它类似[5]。

图2 人脆弱度层次Fig.2 Hierarchical structure for human vulnerability

根据环境脆弱性指标(IEV),将脆弱度划分为5个等级[6],分别为极轻(IEV<2.2)、轻(2.2≤IEV<2.7)、中(2.7≤IEV<3.0)、严重(3.0≤IEV<3.4)、极其严重(IEV>3.4)。

2.3 风险准则

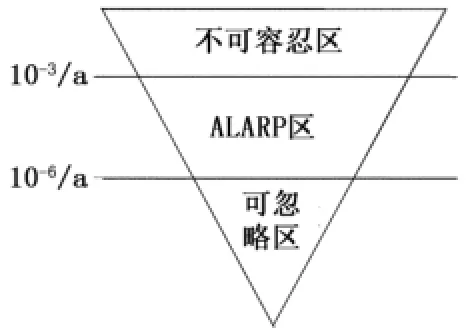

风险评价ALARP准则:如果风险水平超过上限(10-3/a),则落入“不可容忍区”;如果风险水平低于下限(10-6/a),则落入“可忽略区”;如果风险水平在上限与下限之间,则落入“可容忍区(ALARP区)”,见图3[7]。

图3 风险评价“最低合理可行”原则Fig.3 “As low as reasonably practicable”principle of risk assessment

3 应 用

3.1 某油品库区概况

某油品库有3个罐区:第一个罐区有4个油罐,容积均为5.5×104m3;第二个、第三个罐区分别有6个和8个油罐,容积均为3×104m3;所有油罐都是立式圆筒浮顶罐,储存的物质都为柴油,其分布情况见图4。

3.2 计 算

3.2.1 主要事故危险的辨识

(1)工厂里潜在的危险设备。根据《中石油销售总公司石油库设备完好标准》对油库设备的分类,油库设备从总体上可以分为储输油设备、装卸油设施、电气设备、动力机械、消防设备、机修设备、主要生产建筑设施。其中危险设备主要有油罐、管线两类。

图4 某油品库平面图Fig.4 Lay-out of oil storage

(2)相关危险设备选择。以罐区中的油罐PC0301为例,设备类型为室外储存型设备(EQ6),储存物质为柴油,常温储存,分解温度为270℃,危险类别码为R7、R2,储罐的基准质量为1000 kg。根据Christian等[8]提出的计算公式得到设备的系数S1为3.5×10-3、S2为0。得到这个设备对应的质量为285714[8],因此将这个设备选择为相关危险设备。

(3)关键事件。ARAMIS主要考虑了12种关键事件,包括分解(CE1)、爆炸(CE2)、气体运输(CE3)、液体运输(CE4)、火灾(CE5)、气相容器泄漏(CE6)、液相容器泄漏(CE7)、液体管道泄漏(CE8)、气体管道泄漏(CE9)、重大破裂(CE10)、容器崩裂(CE11)、顶部坍塌(CE12)[8-9]。设备和储存物质状态都与12种关键事件存在一定关系,可根据设备和关键事件的类型运用矩阵进行选择。该罐区中与设备EQ6相关的关键事件主要为火灾(CE5)、液相容器泄漏(CE7)。

3.2.2 相关事故场景辨识

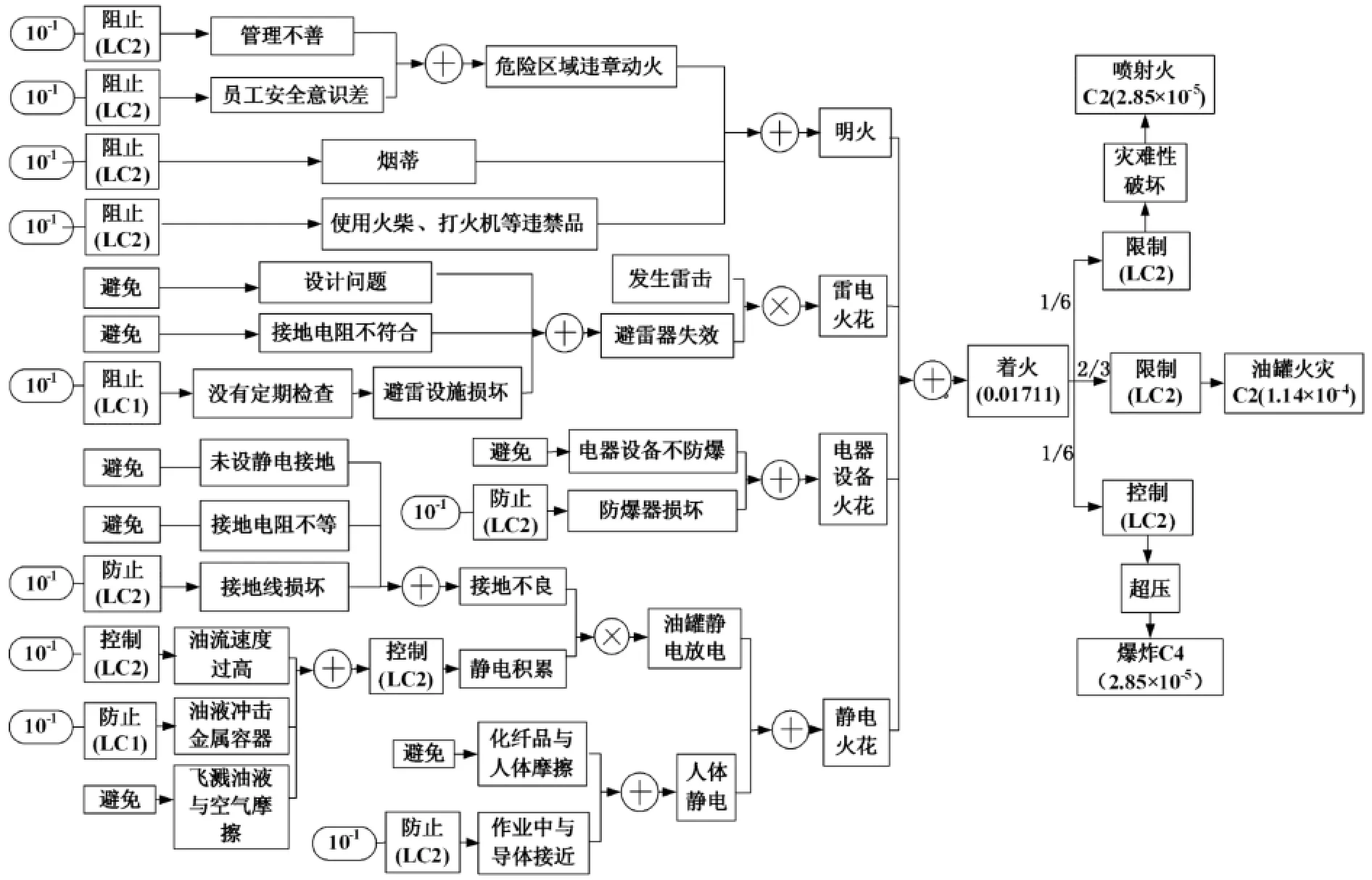

(1)建立bow-tie图并计算关键事件概率和危险现象频率。以PC0301容器着火为例,结合文献[10],[11]和设备本身特性建立bow-tie图(图5)。

图5 油罐着火的bow-tie图Fig.5 Bow-tie diagram of oil tank fire

由于该油品库属于新建油库,暂时没有事故统计资料,所以,根据初始事件的定性表[8],估算初始事件发生的频率。图5中“+”和“×”分别代表事故树中的“与门”与“或门”,根据事故树和事件树计算法则,计算出各危险现象频率[12]。

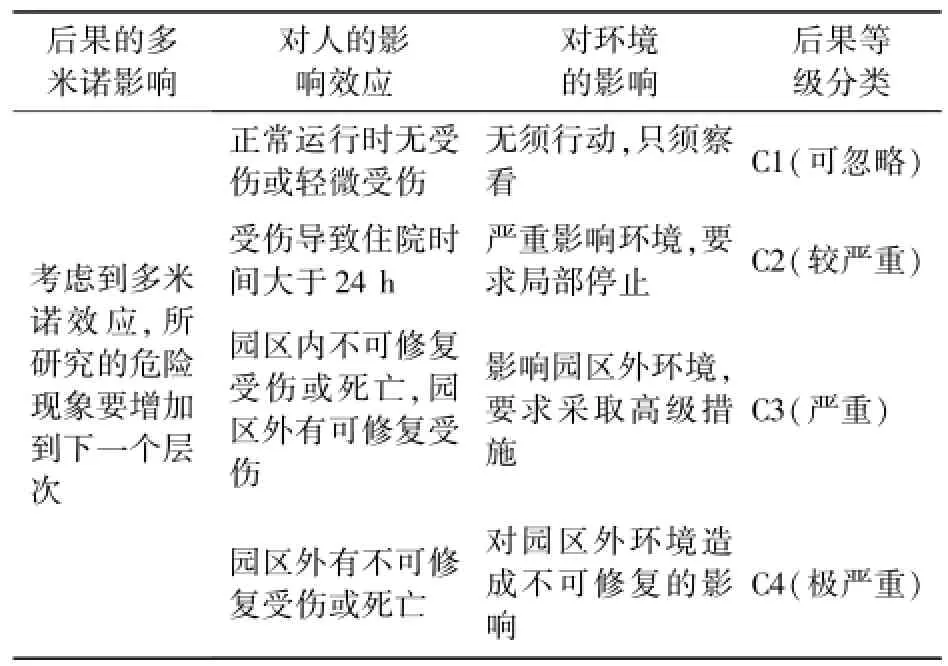

(2)估计危险现象的后果级别。危险现象后果等级划分见表1。

根据表1中的后果等级划分准则,该罐区可能发生火灾的后果严重度等级分别为油罐火灾(C2)、喷射火(C2)、爆炸(C3)。

表1 后果等级划分Table 1 Classification of consequence

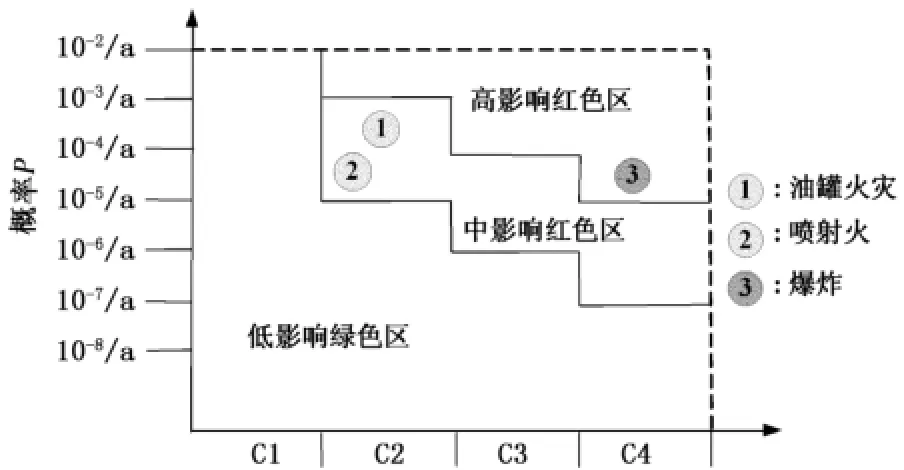

(3)用风险矩阵选择相关事故场景。风险矩阵见图6[8]。该矩阵由3个区域组成,分别为低影响、中影响和高影响区域,处于中影响及高影响区域的危险现象会对其严重度造成一定的影响,而处于低影响区域的危险现象处于可接受的范围。选择位于中影响区域或高影响区域的危险现象视为相关事故场景,并且对其进行严重度计算。由图6可知,相关事故场景:油罐火灾、喷射火、爆炸的风险都相对较高,需要进行深入的定量风险分析。

图6 风险矩阵图Fig.6 Risk matrix

3.2.3 严重度计算

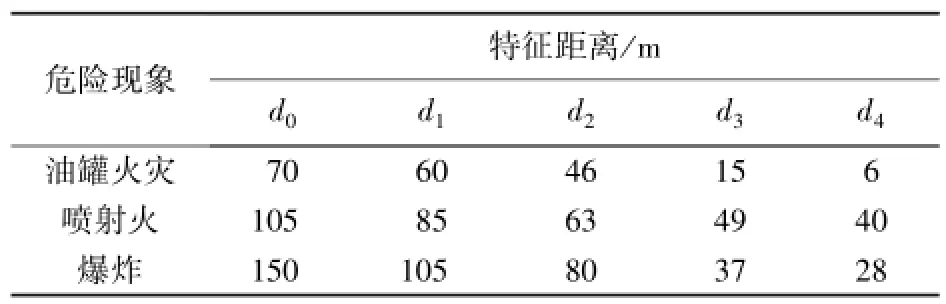

以罐区中容量较大的PC0301罐着火事故为例,其主要的影响形式为热辐射和爆炸冲击波。运用PHAST软件分别模拟油罐火灾和喷射火及爆炸3种事故类型下所形成的热辐射及爆炸冲击波的特征距离见表2。

根据式(1)得出距该油罐23 m处关键事件着火的严重度SCE1(23)=0.0106。由式(2)得出距该油罐23 m处,该点整体严重度值S(23)= 0.000 29。依据严重度的划分等级表,该点属于低严重度级。用同样的方法可以计算出每个位置的严重度。

表2 油罐火灾热辐射特征距离Table 2 Characteristic distances of heat radiation caused by tank fire

3.2.4 脆弱度计算

ARAMIS中脆弱度从人、环境、材料3个方面分别计算,由于某油品库特殊的地理位置,除工作人员外,油库周边无其他人口,所以不考虑人这个目标,即VH=0。根据ARAMIS的计算法则[5],取E1=0, E2=0,E3=0,E4=0.5(水体主要是海洋,假设周边海洋的面积是按整个研究区域的一半来计算),得VE=0. 155;取M1=0.617 6,M2=0,M3=0,M4= 1.462,得VM=0. 4748;最后得出Vglobal=0.0547。整体脆弱度属于”极轻”等级。

3.2.5 风险分析结果

根据ARAMIS体系中定义:风险=频率×强度×脆弱度,可最终获得风险值为1.598 6×10-5。根据风险可接受水平的准则(ALARP准则)可知,该风险值属于“可接受”的范围内。

4 结束语

辨识主要事故危险及识别相关事故场景是ARAMIS的核心部分,其关键在于关键事件bow-tie图的建立,通过建立事故树和事件树对关键事件和关键事件所引起的危险事件进行概括,并用bow-tie图分别表示出来,能对石化企业的潜在危险和不安全因素进行比较完整的系统分析。同时ARAMIS以事故发生概率、事故严重度及目标受体脆弱度三者的乘积来表征风险,能更准确地刻画事故风险在化工区的扩展特性。通过对该方法体系的系统应用,表明该方法在石化危险装置的危险性分析及土地使用优化方面具有良好的实用性。

[1] 杨莉,许开立,郑欣.道公司火灾爆炸指数法与重大危险源评价法的比较研究[J].安全健康和环境, 2008,8(6):39-41.

YANG Li,XU Kai-li,ZHENG Xin.Comparison studies on Dow fire&explosion index method and major hazards assessment method[J].Safety Health&Environment, 2008,8(6):39-41.

[2] 李玉,康青春.改进点源法在火灾热辐射计算中的应用[J].中国石油大学学报:自然科学版,2011,35 (4):140-143.

LI Yu,KANG Qing-chun.Application of improved point source model in fire radiation calculation[J].Journal of China University of Petroleum(Edition of Natural Science),2011,35(4):140-143.

[3] OLIVIER Salvi,BRUNO Debray.A global view on ARAMIS,a risk assessment methodology for industries in the framework of the SEVESO II directive[J].Journal of Hazardous Materials,2006,130(3):187-199.

[4] PLANAS E,ARNALDOS J,SILVETTI B,et al.A risk severity index for industrial plants and sites[J].Journal of Hazardous Materials,2006,130(3):242-250.

[5] TIXIER J,DANDRIEUX A,DUSSERRE,et al.Environmental vulnerability assessment in the vicinity of an industrial site in the frame of ARAMIS European project [J].Journal of Hazardous Materials,2006,130(3): 251-264.

[6] WANG X D,ZHONG X H,LIU S Z,et al.Regional assessment of environmental vulnerability in the Tibetan plateau:development and application of a new method [J].Journal of Arid Environments,2008,72(10):1929-1939.

[7] 丁厚成,万成略.风险评价标准值初探[J].工业安全与环保,2004,30(10):45-47.

DING Hou-cheng,WAN Cheng-lue.Preliminary analysis on value of risk assessment criteria[J].Industrial Safety and Environmental Protection,2004,30(10):45-47.

[8] DELVOSALLE C,FIEVEZ C,PIPART A,et al.ARAMIS project:a comprehensive methodology for the identification of reference accident scenarios in process industries[J].Journal of Hazardous Materials,2006,130(3): 200-219.

[9] DELVOSALLE C,FIEVEZ C,PIPART A,et al.Identification of reference accident scenarios in SEVESO establishments[J].Reliability Engineering&System Safety, 2005,90(2):238-246.

[10] 李新战,黄坤,陈建霞,等.油库火灾爆炸故障树分析[J].油气储运,2011,29(3):21-23.

LI Xin-zhan,HUANG Kun,CHEN Jian-xia,et al. Fault tree analysis in oil depot fire and explosion[J]. Oil and Gas Transportation and Storage,2011,29(3): 21-23.

[11] 张元秀,王树立.储油罐火灾的原因分析及控制技术[J].工业安全与环保,2007,33(4):20-21.

ZHANG Yuan-xiu,WANG Shu-li.Analyses on the causes of oil tank fires and the control measures[J].Industrial Safety and Environmental Protection,2007,33(4): 20-21.

[12] V de Dianous,FIEVEZ C.ARAMIS project:a more explicit demonstration of risk control through the use of bow—tie diagrams and the evaluation of safety barrier performance[J].Journal of Hazardous Materials, 2006,130(3):220-233.

(编辑 沈玉英)

Application of ARAMIS in quantitative risk analysis of chemicals tank field

ZHANG Xin-mei1,ZENG Yue-mei1,CHEN Chen2

(1.College of Mechanical and Electronic Engineering in China University of Petroleum,Qingdao 266580,China;

2.College of Economics and Management in China University of Petroleum,Qingdao 266580,China)

ARAMIS(accidental risk assessment methodology for industries system)proposed in European Commission was introduced into the quantitative analysis of a chemical tank field.Based on the selection of equipment type and referred critical event,the probability of critical event was calculated by the establishment of bow-tie figure.Then accident scenario of fire of the tank field was determined according to the risk matrix which is coexisted by the probability and consequence of the accident.The target vulnerability of the plant surroundings was achieved by the models of the ARAMIS and the quantitative risk analysis results of specific accident scenarios were given.The results indicate that ARAMIS reveals good performance in the analysis of risk characteristic and risk expansion and it can provide the technique support for the risk assessment and optimization in chemical industry zones.

ARAMIS;accident scenario;severity;vulnerability;applications

X 937

A

1673-5005(2013)03-0147-05

10.3969/j.issn.1673-5005.2013.03.026

2012-12-06

国家自然科学基金项目(51104174);中央高校基本科研业务费专项(14CX02067A;14CX04024B)

张新梅(1980-),女,副教授,博士,研究方向为过程装备可靠性及定量风险评价。E-mail:zhangxm@upc.edu.cn。