基于缆桩表面应力的船舶缆绳载荷测量方法

郑剑,肖英杰,白响恩,陈亮,张浩

(上海海事大学a.商船学院;b.航运仿真技术教育部工程研究中心,上海 201306)

0 引言

船舶缆绳载荷测量方法是研究船舶缆绳载荷和码头缆桩配置的重要应用技术,未来可作为船舶缆绳载荷监测系统的关键技术之一,并成为港口生产作业安全保障系统的重要组成部分.近年来,沿海港口开始兴建一批配备系缆桩的大型开敞式码头,这些码头所处水域掩护条件较差,风、浪、流条件比较恶劣,船舶系泊时缆绳载荷大、测量难度高,给船舶缆绳载荷测量带来新问题.

国外开展缆绳载荷测量的研究较早,在配备快速脱缆钩码头的船舶缆绳载荷测量上已取得较好进展,主要是采用销轴式传感器替换脱缆钩拉板与耳环套之间的连接销,使其在承担连接作用的同时进行缆绳载荷的间接测量.[1-2]国内在这方面的研究起步较晚,但已取得许多成果.田耕[3]发明一种销式测力传感器及船舶缆绳张力监测系统,其中设测力传感器为脱缆钩底座与脱缆钩的连接轴,将传感器中的传感元件作为压力传感元件设置在销轴内部.王凤龙等[4]发明适用于海洋工程模型试验的可旋转的悬臂式测力计及其测量缆绳拉力的方法,测力计由测力装置、保护装置和数据处理装置组成,其感应片与外界接触,对测量环境适应性较好.大连理工大学海岸和近海国家重点实验室在大连30 万吨级原油码头现场,将加速度传感器安装在缆绳上测量30 万吨级“GRAND KING”轮的缆绳载荷.[5]徐宝富等[6]设计一种无线缆绳张力监测系统,用于工程施工缆绳张力的无线实时测量.邱占芝等[7]针对大型码头系泊的现状和技术要求,利用计算机软硬件技术,实时监控每根系缆的张力、护舷压缩量和环境参数,实现远程控制室的系泊自动监控与可视化、安全预警和信息的集中管理.马洪连等[8]采用以S3C2410为核心的嵌入式硬件系统,定制并移植Windows CE 作为操作系统平台,以CAN 总线方式实现通信,最终实现船舶系泊监测的自动化.

上述缆绳载荷测量方法主要是针对安装快速脱缆钩的码头和海洋环境模型试验的需要而设计的,难以适用于目前配备系缆桩的码头.在缆绳上直接安装传感器的测量方式在工程实践中会妨碍船舶正常的靠离泊作业,甚至可能由于缆绳载荷过大使安装在缆绳上的传感器发生损坏而导致生产作业事故,因此直接测量方式安全风险较大.本文提出一种基于缆桩表面应力测量的船舶缆绳载荷间接测量方法,以满足配备系缆桩的码头船舶缆绳载荷短时间的研究性安全测量需求,为船舶缆绳载荷的测量及码头设计研究提供实际数据,还可作为今后船舶缆绳载荷监测系统研究的核心技术之一.

1 测量原理及结构

当船舶系泊在码头上时可能会受到风、流、浪的共同作用而向码头外侧移动,使系在系缆桩上的缆绳收紧时产生缆绳载荷.

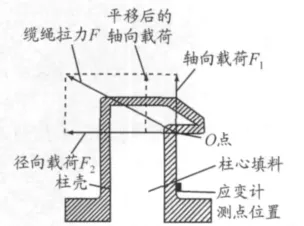

如图1 所示,假设缆绳收紧时将所受载荷在O 点施加给缆桩,此时缆桩顶部受到沿缆绳方向的拉力F.将拉力F 分解到缆桩的轴向和径向,得到轴向载荷F1和径向载荷F2.F1造成缆桩轴向拉伸变形,F2造成缆桩的弯曲变形,此时缆桩将产生拉伸与弯曲的组合变形.缆桩表面应力由F1引起的拉伸应力和F2引起的弯曲应力叠加而成.

本文提出的船舶缆绳载荷间接测量原理是:采用应变电测法测量缆桩表面的应力,建立在缆绳载荷作用下测点应力的理论计算模型,将缆桩表面测点应力的测量值和理论计算模型联立方程组,求解得到缆绳载荷轴向和径向分量值,最终合成所求的缆绳载荷值.

图1 缆桩结构及受力分析

为配合测量值和理论计算模型联立方程组,并确保应变传感器能测量到显著的缆桩表面应变量,将应变计测点布置在缆桩拉伸变形一侧的缆桩根部,在相同横截面上共布置2个应力测点A1和A2(见图2).

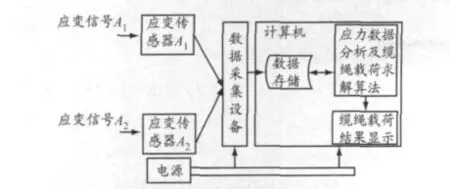

依据上述原理搭建的基于虚拟仪器技术的船舶缆绳载荷测量系统主要由3 部分组成:常温单轴应变计;数据采集卡;具有信号处理、缆绳载荷求解算法、结果显示和存储等功能的计算机处理系统(见图3).

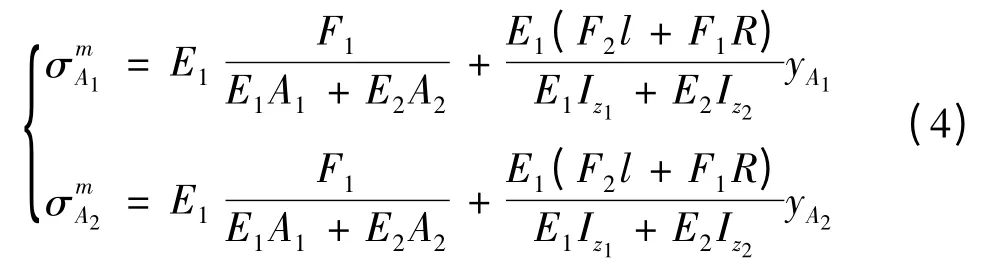

2 缆桩表面测点应力理论计算模型

缆桩主体由柱壳和柱心填料构成(见图1),柱壳一般采用铸钢或铸铁,柱心填料采用素混凝土或沥青混凝土[9].

图3 船舶缆绳载荷间接测量系统结构

2.1 拉伸应力计算

由于缆桩轴向载荷作用线不通过缆桩轴心,缆桩截面将出现轴向载荷作用不均匀现象.为克服这种受力不均匀现象,将F1附加一个力偶后平移至轴心(如图1),这个附加力偶的矩为F1对轴心的矩,即MZ=F1×R,R为缆桩横截面的半径.平移之后,F1产生的拉伸应力均匀分布在缆桩横截面上.

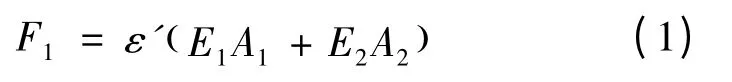

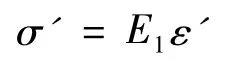

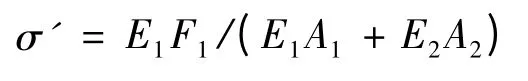

当缆桩由F1引起轴向拉伸后,各纵向线段的线应变相同,故各测点由F1引起的拉伸应变ε'均相同,根据胡克定律,

式中:A1为柱壳横截面面积;A2为柱心填料横截面面积;E1为缆桩柱壳的弹性模量;E2为柱心填料的弹性模量.那么,轴向力引起的拉伸应力

由式(1),ε'可以表示为

2.2 弯曲应力计算

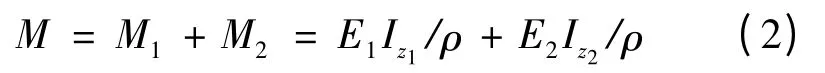

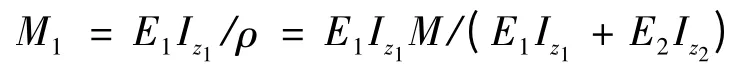

F2造成缆桩弯曲变形,且缆桩横截面上只有对中性轴z 轴的弯矩作用,由于缆桩的弯曲刚度很大,所产生的弯曲变形很小,由轴向载荷所引起的附加弯矩很小,可略去不计.则缆桩横截面上的弯矩M为柱壳横截面上的弯矩M1与柱心填料横截面上的弯矩M2之和,即

式中:M为F2产生的弯矩与轴向载荷平移产生的弯矩之和,即M=F1R+F2l;l为缆桩受缆绳载荷点到测点横截面的距离.那么,测点处的弯曲应力

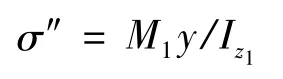

式中:y为测点到z 轴的距离.

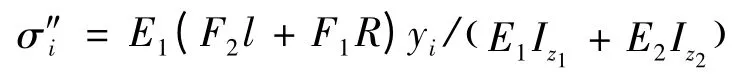

因此,测点处的弯曲应力

式中:σ″i为测点i 处的弯曲应力;yi为测点i 到z 轴的距离.

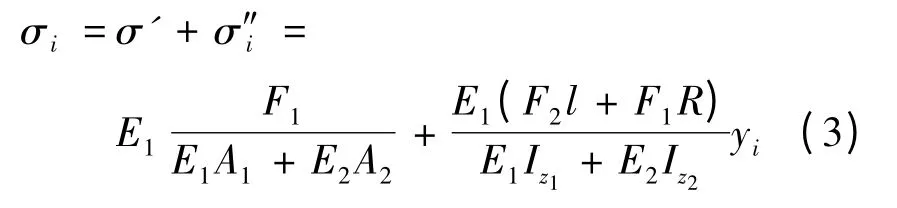

2.3 测点应力的叠加

在分别计算测点F1引起的拉伸应力和F2引起的弯曲应力后,可用叠加原理[10]求得两种载荷共同引起的测点应力

3 缆绳载荷值求解

4 实验验证

4.1 实验器材与装置

为考虑实验安全因素,在实验室模拟缆桩系缆时的受力状态,测试装置软硬件匹配情况,记录系统测得的数据,并与标准值进行比对以验证测量的准确性.

实验材料与装置:实验缆桩(半径79.62 mm;柱壳厚度6 mm,弹性模量E1取200 GPa,泊松比0.3;无柱心填料(此时E2取0))、破断力20 kN的船用钢丝缆、拉力计(连接在缆绳与绞缆机之间)、绞缆机、350 Ω 常温单轴应变计、数据采集卡(美国国家仪器公司NI9237)、计算机(见图4).

图4 实验器材及装置

4.2 实验结果分析

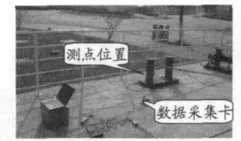

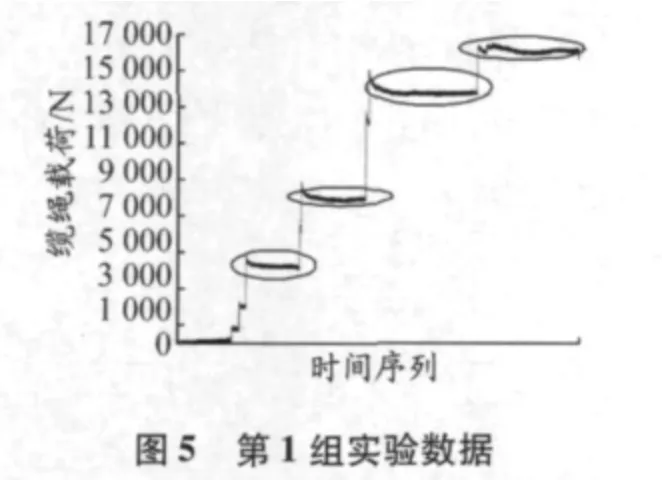

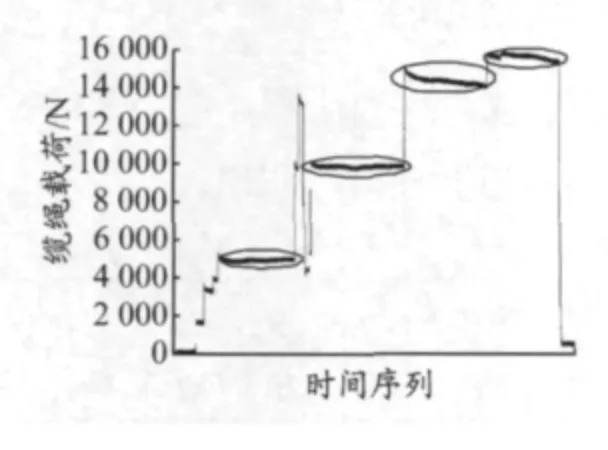

利用绞缆机与船用钢丝缆绳模拟船舶系泊时的带缆状态,在绞缆机绞缆产生不同的缆绳拉力时由船舶缆绳载荷间接测量系统测出相应数据,并与拉力计直接测量到的数据进行对比,以确定系统的误差和工作可靠性.实验分两组进行,每组进行4个缆绳载荷值的测量实验,并使绞缆机产生持续一段时间的稳定的缆绳载荷值(见图5和6中圈出的部分).图5和6中数据的扰动是由操作过程中绞缆机拉力输出不连续造成的,对本组实验不造成影响,实验测量得到的数据为稳定的缆绳载荷值.

图6 第2 组实验数据

在实验后将船舶缆绳载荷测量系统和拉力计直接测量所测得的测量值与标准值进行误差对比分析(见表1).实验结果显示:本方法精度较高,误差在5%以内;在小载荷下也具有较好的测量效果,能满足船舶缆绳载荷测量的需要.

表1 船舶缆绳载荷测量数据

5 结束语

针对船舶缆绳载荷直接测量方式的缺陷,提出以利用应变电测法的缆桩表面应力测量为基础,建立缆桩表面应力理论计算模型,将测量值与理论计算模型联立方程组求解得到缆绳载荷值,实现对缆绳载荷的无接触测量.实验表明,本方法的测量结果准确性高.船舶缆绳载荷测量系统结构简单、操作方便,在使用过程中不会影响船舶靠离泊作业及船舶系泊安全,可为船舶缆绳载荷的研究和码头设计研究提供实际数据.

在今后的研究中,可在本文测量方法的基础上,增加考虑船舶因受风、浪、流的影响引起的缆绳时紧时松所产生的冲击载荷作用,这种瞬间冲击作用会使缆绳张力达到其静态加载张力的1~3 倍.

[1]Harbor&Marine Engineering Company.Vessel mooring and monitoring systems[EB/OL].[2012-04-23].http://www.trelleborg.com/en/Marine-Systems,2011.

[2]Strainstall UK Limited.The mooring load monitoring system[EB/OL].[2012-03-20].http://www.strainstall.com/,2011.

[3]田耕.一种销轴式测力传感器及船舶缆绳张力监测系统:中国,200820012107.8[P].2009-01-28.

[4]王凤龙,孙杨,刘长山.可旋转的悬臂式测力计及其测量缆绳拉力的方法:中国,01101503.9[P].2004-02-11.

[5]秦子君,魏昌理.缆绳载荷监测系统在开敞式码头的应用与分析[J].水运工程,2007(9):100-107.

[6]徐宝富,朱杏元,徐鸣谦.缆绳张力无线监测系统[J].同济大学学报:自然科学版,2005,33(11):1509-1512.

[7]邱占芝,刘春玲.码头系泊实时监控可视化系统的设计与实现[J].大连交通大学学报,2010,31(5):71-74.

[8]马洪连,芦良鑫,李龙.基于ARM 的船舶系泊监测系统设计与实现[J].仪器仪表学报,2007,28(4):134-136.

[9]中华人民共和国交通运输部(原中华人民共和国交通部).JTJ297-2001 码头附属设施技术规范[S].北京:人民交通出版社,2002.

[10]黄孟生.材料力学[M].北京:中国电力出版社,2007:156-158.