盐碱环境中变电站接地体材料的腐蚀行为研究

杨 明,程 好

(1.江苏省电力设计院,江苏 南京211102;2.连云港供电公司,江苏 连云港222100)

变电站的接地网是确保变电站工作接地、保护接地和防雷保护接地的必要设施,也是保障人身和设备安全、保证变电站可靠运行的重要手段,对系统安全运行起着重要的作用。但是长期埋在地下的接地网,由于土壤的腐蚀作用,7~8年便发生严重损坏[1]。从而毁坏电网中的二次设备,如直流、保护、通信等设备,引发事故甚至危及人身安全,接地装置的腐蚀是导致事故的主要原因之一[2]。

近年来随着我国电力需求量的增大,在沿海等盐碱地区将建设更多的变电站等电力设施,其腐蚀环境的恶劣将使得接地网的腐蚀和安全问题更为突出。因此开展盐碱土壤中接地材料腐蚀行为和防腐蚀材料的研究,对保证接地网接地性能的稳定性,和电力系统的安全运行有着非常重要的作用。变电站的接地材料主要有镀锌钢、铜或镀铜材料以及镀锌钢+导电涂料。我国变电站的接地体大多采用镀锌钢材料,不能解决接地体的腐蚀问题[3]。而铜的耐腐蚀性强,在土壤中的铜接地网表面会产生附着力极强的Cu(OH)2,它的形成对内部的铜材起到了很好的保护作用,有效地阻断了腐蚀的进一步进行[4],美国和欧洲国家大都使用铜材作为变电站接地网材料。近年来国内一些大的发电项目地网也开始采用铜材,如浙江北仑电厂、大亚湾核电、秦山核电、广东抽水蓄能电站等。但有研究表明,当土壤中含有氯离子时,由于Cu会与土壤中大量氯离子形成(CuCl2-)络合离子,加速了铜的局部腐蚀[5];有报道称沿海地区镀锌钢+导电涂料具有较好综合技术性能[6]。

1 试样和试验方法

1.1 试样

试验用的试样有市售4 mm厚的镀锌扁钢接地体(镀锌层厚度实测值为33.2~108.6μm)、涂覆有纳米碳防腐导电涂料的镀锌钢(涂层厚度为100.4~123.7μm)和1 mm厚的黄铜板。试样尺寸为100 mm×40 mm(长×宽)。用刚玉砂布打磨除去铜和镀锌钢试样表面氧化皮至光亮,称取初始重量,在试样一端机械引出导线,铜片的导线端及镀锌钢片两端用热缩带封闭,测量暴露面积,用无水乙醇和丙酮去污、去脂。试验用土壤为江苏沿海某变电站场地原始土和回填土,土壤的腐蚀性参数如表1所示。

表1 试验用土壤的腐蚀性参数

1.2 试验方法

接地网在土壤中的腐蚀属于典型的电化学腐蚀,同时存在着阴极反应和阳极反应2个过程,阴极、阳极和土壤电解质共同构成腐蚀电池。以铁为例,其主要电极反应过程如下。

(1)阳极反应过程:

(2)阴极反应过程:

接地网在土壤中的腐蚀主要受阴极反应过程控制;氢氧化亚铁在土壤中的氧和水的作用下进一步反应生成氢氧化铁,最后转化成氧化铁等腐蚀产物。本实验将试样埋入上述2种土壤中,一定时间后取出试样,清除试样表面的腐蚀产物,烘干,称重,计算自腐蚀状态下腐蚀失重量。在埋设期间定期测量试样的自腐蚀电位和腐蚀速度,研究盐碱土壤下接地材料的腐蚀行为和演变规律。试样的自腐蚀电位采用阻抗大于10 MΩ的数字电压表和饱和硫酸铜电极测量。试样的腐蚀速度通过测量极化电阻并通过式(1)计算得到:

式(1)中:B为塔费尔常数;Rp为极化电阻,它是自腐蚀电位附近的极化电位ΔE与极化电流I的比值。

本试验试样的极化电阻采用三电极体系的恒电位法测量,参比电极为饱和甘汞电极,铂电极为对电极,室温下测试,测试仪器为PS-168型电化学测试系统,极化电位为自然电位偏移正负10 mV。测试装置示意如图1所示。

图1 试样极化电阻测量示意图

2 试验结果和讨论

2.1 试样腐蚀状况和腐蚀量

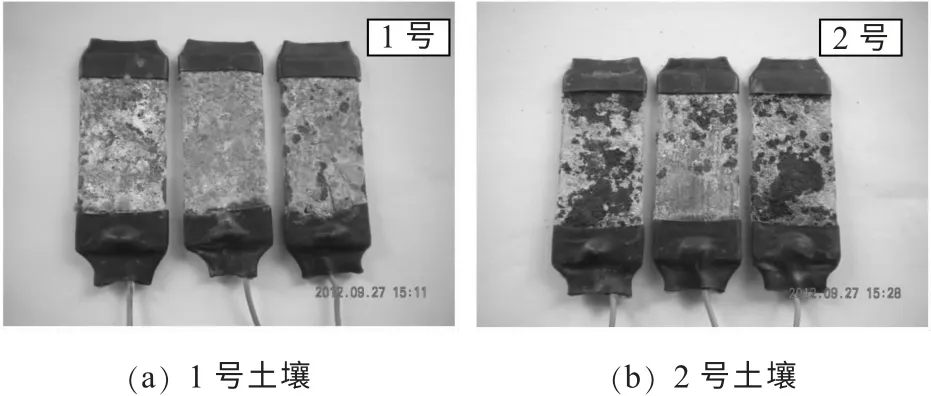

试样在2种土壤中埋设腐蚀219 d后从土中取出,各试样已发生了不同程度的腐蚀,不同接地材料在土壤中的腐蚀情况如图2—4所示。

图2 镀锌钢在土壤中腐蚀情况

由图2(a)可见,镀锌钢片表面出现白色的氢氧化锌和黄色的氧化铁,表明不仅镀锌层已发生局部破坏,内部的钢也发生了腐蚀,2号土壤中的腐蚀较1号土严重。由图3可见,试样表面的导电涂层已鼓泡破损,且已出现铁腐蚀的黄色锈迹,表明导电涂层在这2种土壤中对镀锌钢接地体没有明显保护效果。由图4可见,铜片在1号土壤中表面已有较多的绿色铜锈,出现较大面积的腐蚀坑斑,而在2号土壤中只出现细小的腐蚀浅坑,腐蚀较为轻微。镀锌钢和铜的腐蚀失重量如表2所示。

图3 涂覆有导电涂料镀锌钢在土壤中腐蚀情况

图4 铜片在土壤中腐蚀情况

表2 接地体试样腐蚀失重量

由表2可见,不同土壤对镀锌钢和铜具有不同的腐蚀性,就不同土壤,镀锌钢在2号土壤中腐蚀速率较高,为1号土壤的1.86倍;而铜在2号土壤中的腐蚀速率则较低,仅为1号土壤的18.8%。这是由于2号回填土与1号的原始土相比,疏松,含氧量高的原因,对于氧去极化引起腐蚀的镀锌钢,氧气含量越大,腐蚀越严重;而对于铜而言,氧气含量充分时能在铜表面形成具有保护作用的Cu(OH)2。在同一土壤中,不同的接地体材料具有不同的抗腐蚀能力,在1号土壤中,铜的腐蚀速率是镀锌钢的29.3%,在2号土壤中铜的腐蚀速率是镀锌钢的3.0%,说明在2种盐碱土中铜均具有较高的耐腐蚀能力。接地材料埋设试验表明:(1)钢表面的镀锌层以及导电涂层在盐碱土壤中在较短时间内就腐蚀或失效,对接地体保护效果较小。(2)在2种盐碱土壤中,铜的腐蚀速率分别是镀锌钢的29.3%和3.0%,铜的耐蚀性明显好于镀锌钢。

2.2 试样自腐蚀电位随时间演变

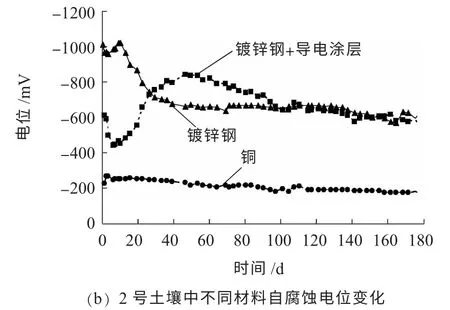

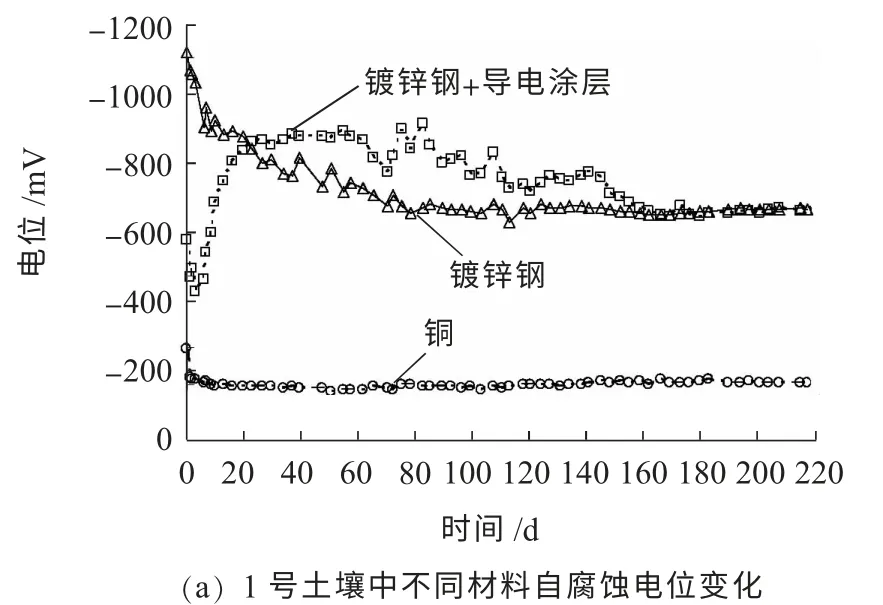

镀锌钢、导电涂料镀锌钢和铜试样在土壤中的自腐蚀电位随时间的演变如图5所示。

图5 3种接地体试样在土壤中的自腐蚀电位随时间变化

由图5可见,镀锌钢初期自腐蚀电位较负,表明镀锌层处于活性腐蚀状态,随着埋设试验的进行,镀锌层不断腐蚀破损,电位逐步正移,在2种土壤中埋设分别约为70 d和30 d时,电位已正于-700 mV,与钢的自腐蚀电位相当,说明此时镀锌层已破坏。而后电位分别稳定-700~-650 mV和-700~-550 mV之间,表明试验期间钢一直处于活化腐蚀状态。导电涂料镀锌钢初始有涂层的保护,电位较低,随后电位较快负移,在2种土壤中埋设分别约为10 d和30 d时,电位已负于-700 mV,开始表现出锌的电位,说明此时导电涂层已破损,到约50 d时,电位达到最负值,而后又逐渐正移,镀锌层逐步开始腐蚀,分别约在160 d和100 d,电位已基本与镀锌钢试样的电位重合。由此表明镀锌钢和导电涂层在2种土壤中有效保护时间很短。铜在2种土壤的电位明显正于镀锌钢试样,其耐蚀能力较高。

2.3 试样腐蚀速率随时间演变

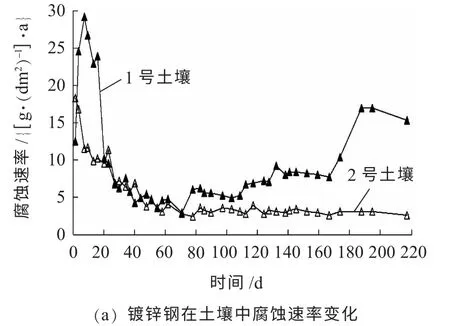

镀锌钢和铜试样在2种土壤中的腐蚀速率随时间的变化如图6所示。

图6 接地体试样在2种土壤中的腐蚀速度随时间变化

从图6(a)可见,镀锌钢在埋设初期腐蚀速率较高,同样表明镀锌层在盐碱土壤中具有较高的腐蚀活性,随着埋设时间的延长,腐蚀速率逐渐降低,内部钢开始腐蚀,1号原始土中的腐蚀速度基本维持在约3(g/dm2)·a,而在含氧量高的2号土中腐蚀速率又再次升高6~17(g/dm2)·a。对于铜试样来说,在1号土壤中初期腐蚀速率约为2.5(g/dm2)·a,而后略有下降至1.1~1.9(g/dm2)·a之间波动;而在2号中其腐蚀速率明显较低,初期为1.1(g/dm2)·a,随着铜表面氧化膜的不断形成,腐蚀速率逐步降低,基本稳定在约0.1(g/dm2)·a。由此可见,在试验的2种盐碱土中,铜材的腐蚀速率均低于镀锌钢的腐蚀速率。在原始土中,铜的腐蚀速率约为镀锌钢的1/2,但在回填土中铜的腐蚀速率比镀锌钢有明显的降低,约只有其1%。

3 结束语

通过镀锌钢、导电涂层镀锌钢和铜3种接地体材料在取自江苏沿海某变电站场地盐碱土中的腐蚀试验,得到以下结论:

(1)在盐碱土壤中镀锌层呈现高的腐蚀活性,对钢不具有保护作用。纳米碳导电防腐涂料对钢也没有明显的保护效果。

(2)不同的土壤对不同的接地体材料的腐蚀特性不同,在2种盐碱土壤中,铜的平均腐蚀速率分别为1.407(g/dm2)·a和0.264(g/dm2)·a,是镀锌钢的29.3%和3.0%,铜的耐蚀性明显好于镀锌钢。

(3)镀锌钢在原始土中,铜在回填土中的腐蚀速率表现为随时间逐渐下降并趋于稳定的规律;铜在2种土壤中的稳定腐蚀速率分别约为1.5(g/dm2)·a和0.1(g/dm2)·a,镀锌钢在原始土中的腐蚀速率约为3(g/dm2)·a,在回填土的腐蚀速率大于10(g/dm2)·a,应根据土壤的性质选择合适的接地体材料。

[1]杨道武,朱志平,李宇春,等.电化学与电力设备的腐蚀与防护[M].北京:中国电力出版,2004:220-221.

[2]黄小华,邵玉学.变电站接地网的腐蚀与防护[J].全面腐蚀控制,2007,21(5):21-25.

[3]张富顺.变电所铜接地网与扁钢接地网的经济评价[J].江苏电机工程,2006,25(2):23-24.

[4]朱忠伟,吴一平,葛红花.变电站接地网腐蚀与防护研究进展[J].上海电力学院学报,2009,25(9):570-574.

[5]鹿中晖,章钢娅,王永红,等.铜在典型内陆盐土中的腐蚀特征[J].腐蚀科学与防护技术,2009,21(6):522-526.

[6]欧洲华.变电站接地装置的腐蚀机理及防腐措施研究[J].中国西部科技,2009,08(19):4-6.