一种大规模智能电能表全自动检定系统设计

黄奇峰,蔡奇新,刘 建

(江苏省电力公司电力科学研究院,江苏 南京 211103)

目前已经建设的电能表全自动检定系统大都属于试验性质,规模较小[1-3]。根据江苏省年检800万只智能电能表的需要,正在建设的超大规模智能电能表全自动检定系统,其规划的仓储、搬运规模和每天检定的计量器具数量都将是国内最大,且没有可以完全照搬的成熟经验和方案,迫切需要研究适合如此大规模的电能表全自动检定建设方法。

1 系统总体设计

1.1 工艺流程设计

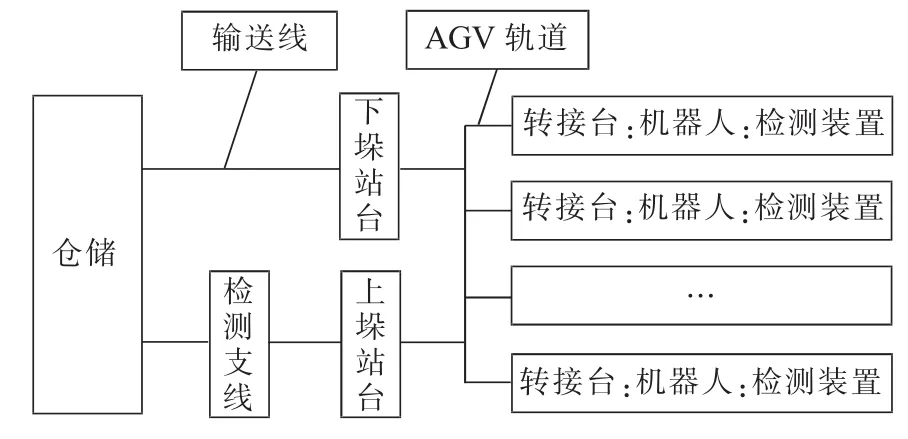

一种高效的系统组建方案如图1所示。

图1 系统组成

完整的一次电能表检测过程。

(1)检定出库:仓储中的电能表整垛经输送线输送到下垛站台;

(2)待检表搬运:AGV将电能表垛从下垛站台搬运到转接台;

(3)机器人挂表:机器人取转接台上的电能表,自动分解电能表垛,扫描识别电能表并将其挂在检测装置上(简称挂表);

(4)检测装置检测:挂表结束,检测装置自动执行耐压试验、功能和误差检测;

(5)机器人下表:检测结束,机器人将电能表摘下,装箱、组垛,放回转接台(简称下表);

(6)已检表搬运:AGV将转接台上检测过的电能表垛搬运到上垛站台;

(7)检测支线:上垛站台的电能表垛经输送线输送,基于流水线模式,完成拆垛、拆箱、外观检查、分拣、封印、组箱、组垛等操作;

(8)检定入库:合格的电能表整垛由输送线送回库房。

基于效率和成本的平衡考虑,每个检测装置固定对应若干个转接台,一台机器人负责多个检测装置的挂、下表。

1.2 控制系统软件架构

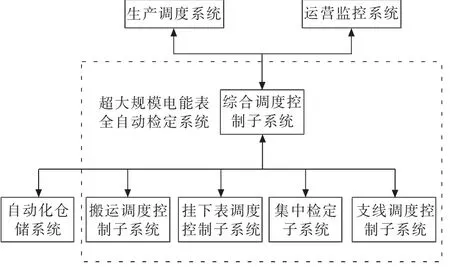

根据SOA的软件架构原则,控制系统软件的架构设计如图2所示。

图2 软件架构

图2中,生产调度系统是系统的上级生产管理系统,向系统下发检定任务;运营监控系统集中监控系统的运行。

综合调度控制子系统:系统调度控制和通信的中心,主要功能包括接收和管理检定任务;协调自动化仓储系统、设备与装置调度控制系统,调度、控制检定任务的执行;管理系统间的通信,中转系统间的通信信息;监测设备与装置工况及检定任务执行情况,进行故障调度等。

自动化仓储系统:电能表立体库管理系统,与系统的主要交互是接收和执行检定出库、入库任务。

搬运调度控制子系统:调度、控制AGV完成电能表的搬运,主要功能包括集中管理、监控AGV及其运行;接收和管理搬运任务;调度、控制AGV执行搬运任务等。

挂下表调度控制子系统:调度、控制机器人完成电能表的挂表和下表,主要功能包括集中管理、监控机器人及其运行;接收和管理挂下表任务;调度、控制机器人执行挂表和下表任务等。

集中检定子系统:调度、控制检测装置完成检测,主要功能包括集中管理和监控检测装置及其运行;接收和管理检测任务;调度、控制检测装置执行检测任务;集中管理检定结果等。

支线调度控制子系统:调度、控制检测支线完成外观检查、分拣、封印等操作,监控装置运行工况,向综合调度控制子系统上传检测结果。

1.3 通信规约设计原则

由于相互关联的系统较多,通信规约设计既要考虑简化实现和维护,同时也要考虑到后期系统出现功能变化需要扩展或修改接口时,接口变化影响的范围最小。本文所有设备或装置调度控制子系统仅与综合调度控制子系统通信,通过在综合调度控制子系统配置信息的转发通道实现各个系统的信息互通,简化系统之间的通信,方便开发和管理。接口通信基于Web Service协议,基于XML格式组织内容,方便接口的后续调整。

2 检定任务自动执行过程探讨

2.1 设计思路

由于检定生产作业需要根据江苏省用表需求不断作出调整,系统投运后应支持灵活的检定任务安排。另外,考虑到节能、高效等系统建设要求,灵活的检定任务调度策略应满足下列调度需要。全自动检定:在没有人工参与的情况下,系统正常运行时应能调度多个类型不同规格计量设备的检定任务同时执行。

优先级调度:支持紧急的检定任务优先执行,随机到达的不同优先级检定任务能并行执行。

随机调度:支持手工设定特定的检定任务在特定的某些检测装置上执行检测,且不影响其他检定任务的调度执行。

故障调度:出现部分装置或设备故障时,正常运行的装置或设备的任务调度不受影响。

时间最优:特定任务量下,完成这些检定任务所用时间最短。

检测装置利用率最优:检测装置的检测时间与检测装置的总运行时间比值最大。

设备与装置整体利用率最优:设备与装置执行检定任务所用的时间与总运行时间的比值最大。

自适应调度:系统能自动根据当前检定任务量的大小,启动、调度、控制合理数量设备或装置,按调度人员设定的目标,完成检定任务。

2.2 检定任务自动化执行过程设计

通过各个系统协调、配合,能满足上述主要调度设计要求的一种检定任务自动化执行过程如下。

2.2.1 综合调度控制子系统

(1)维护资源信息同步:与设备和装置调度控制子系统交互,维护所有设备和装置状态数据同步。当监测到设备或装置出现异常信息时,触发故障调度。

(2)生成待检表缓存位:扫描正常状态的检测装置,如果存在能为该检测装置挂、下表的能正常运行的机器人,且根据转接台的使用规则有一个能为该检测装置存放待检表的转接台,且经过该转接台的AGV导航环路可以正常使用,则该检测装置对应的这个转接台就是一个待检表缓存位。

(3)生成待检表缓存位优先级队列:根据经过待检表缓存位对应转接台的AGV环路长度和站台到该转接台的距离生成待检表缓存位优先级队列。较短AGV环路上距离站台较远的转接台对应的待检表缓存位有较高优先级。待检表缓存位根据其对应检测装置可以检测的电能表类型、规格划分为不同队列。

(4)任务接收与核查:接收到检定任务后,判断任务是否可以执行,向调度人员反馈可执行情况信息。

(5)任务优先级调度:检定任务根据紧急程度分为3个优先级。通过查询仓储系统,找到了检定任务对应的所有垛信息,将检定任务分解为这些垛的检定任务——垛任务。垛任务使用与检定任务同样的优先级。所有相同类型、规格的电能表垛任务排入一个优先级队列。系统调度时候,高优先级的垛任务优先出队列,对应电能表类型、规格的高优先级待检表缓存位出队列,根据该垛任务和待检表缓存位信息生成各个系统的任务。

(6)各个系统任务的生成与下发:各个系统的任务包括检定出库任务、搬运任务、挂表任务、检测任务、下表任务、入库任务等。根据垛任务及要表请求信息,综合调度控制子系统一次生成所有上述任务,并将其发给对应的具体执行系统。

(7)故障调度:建立故障调度列表,预置不同故障类型调度处理器。当有故障发生时,系统通知对应类型的处理器执行预置的故障调度处理方法。

2.2.2 搬运调度控制子系统

搬运任务分站台到转接台、转接台到转接台、转接台到站台等。搬运调度控制子系统监测所有搬运任务的搬运起点,当发现有下垛站台或起点转接台不为空,则查找对应电能表垛的搬运任务。如果核对垛信息相符,则将该任务放入可执行搬运任务队列,等待调度AGV执行。

2.2.3 挂下表调度控制子系统

挂下表调度控制子系统监测所有挂、下表任务对应的机器人、转接台。如果检测装置处于空闲状态且关联的转接台上有待检表垛,系统查找该垛对应的挂表任务,核对垛信息无误后,将该挂表任务加入到为该检测装置执行挂表机器人的可执行任务列表。下表同理操作。

系统为每个机器人维护一个可执行任务列表,存储该机器人对应的具备执行条件的任务。机器人执行任务时按检测装置的排列顺序从起始位置向固定方向移动执行所有可执行任务,直至最大位置,然后反向继续顺序执行。为了提高效率,每次执行完下表任务后,立即查找、执行该检测装置的挂表任务。

2.2.4 集中检定子系统

集中检定子系统监测挂表任务执行情况。当监测到有挂表任务执行结束,系统调度对应的检测装置立即执行检测。

2.3 一种改进设计

上述设计中,调度时让靠近站台的检测装置优先获得检定任务,较多的AGV搬运任务在较短的AGV导航环路上执行,提高了AGV的搬运效率。但是,当需要启动较多检测装置执行检测时,由于AGV由近及远顺序向转接台搬运电能表垛,会导致较远位置的检测装置分配到任务的时间较晚,从而可能导致任务执行时间延长。一种改进调度过程如下:

(1)将待检表缓存位优先级队列按从该位置取表的机器人进行拆分。

(2)系统根据机器人到站台的平均距离维护一个有序的机器人列表。

(3)由近及远循环为机器人分配优先出队列的垛任务,每次循环每个机器人分配一个垛任务。

(4)每个机器人对应的高优先级待检表缓存位优先分配垛任务。

(5)其他过程不变。

2.4 不同设计方法的讨论与分析

当检定任务量较小,不需要启动全部检测装置就能完成任务时,由于使用改进后的调度方法会启动更多设备和装置,AGV需要将电能表垛运到更远的转接台,从而造成一定的设备和装置利用率下降。但当任务量很大时,改进后的调度方法提高了不同环节设备运行的并行度,节省任务的执行时间,优势明显。

3 结束语

本文针对超大规模的电能表全自动检定系统的建设需求,介绍了一种系统软、硬件设计方案,所介绍的内容已通过仿真验证,为研究和建设超大规模智能电能表全自动检定系统提供了一个新的可供借鉴的参考方案。

[1]张 燕,黄金娟.电能表智能化检定流水线系统的研究与应用[J].电测与仪表,2009(12):74-77.

[2]高利明,陈卓娅,张裕晓,等.一种智能化全自动流水线电能表检定系统[J].河南电力,2011(4):38-41.

[3]侯兴哲,常 涛.AGV技术在电能计量中心的应用[J].电测与仪表,2007(11):29-35.