外螺纹配合件的加工工艺分析与实现

张枫

[摘要]本文阐述了数控机床加工工艺,并使用该工艺设计加工了一款外螺纹配合件,其外螺纹尺寸精度较高,上下表面粗糙度良好。

[关键词]数控机床加工工艺;外螺纹配合件;切削用量

一、引言

随着我国生产力的不断发展,改革开放以来制造业得到了长足发展,以数控加工工艺为代表的现代制造业突飞猛进。在机械制造中,螺纹加工和制造精度要求高、设计复杂,本文阐述了使用数控机床的外螺纹配合零件加工工艺,该零件是集合了多种工艺在内的综合零件。本文首先分析了数控加工工艺,然后进行了设备选择、螺纹配合精度设计、刀具和夹具选择以及切削用量选择,并利用数控加工工艺,使该外螺纹配合零件得到最佳精度。

二、数控加工工艺分析

图1展示了数控机床各组成部分,包括机床本体、伺服系统、数控装置与控制介质四个部分。

数控机床按照其运动轨迹可分为点位型、点位直线型和轮廓控制型三类;按照伺服系统控制方式可分为开环控制、半闭环控制和闭环控制,图2-1为开环控制型;按数控装置可分为硬线型和软线型两种。

使用数控机床进行零件加工的技术为数控加工技术。选择加工表面的加工方案以及加工方法时,要考虑到以下因素:

1、加工表面技术要求;

2、材料性质;

3、工件的形状、尺寸;

4、生产类型;

5、生产条件;

根据设计需求和实际情况确定加工方案之后,即可安排加工工序。通常,现代零件加工质量要求较高,不可能使用一道工序就完成全部加工内容,因此通常必须按一定原则分几阶段加工。

1、先粗后精,即先完成粗加工,然后进行半精加工,最后再精加工以及光整加工;

2、先主后次,例如在切削加工中,先安排零件装配基面、工作表面等主要表面进行加工,然后安排例如键槽、螺纹孔、紧固用光孔次要表面完成加工;

3、先面后孔,即对箱体、连杆、支架和底座等零件,应首先加工用于定位的平面以及孔的端面,最后加工孔。这样,工件定位夹紧,稳定可靠,从而确保了孔与平面位置的精度,并减小刀具磨损;

4、基面先行,即用作精基准的表面应先加工。

综上所述,首先应进行定位面粗加工以及半精加工,然后再以精基面定位完成其它表面包括轴类零件顶尖孔在内的加工。

三、外螺纹配合件的加工工艺

(一)零件分析

本文加工的零件如图3-1所示,其尺寸为86ram×Ψ60mm。

零件毛坯选择160mm×Ψ62mm的45钢,它由螺纹、退刀槽、锥面、圆弧、圆柱面与端面连接,结构形状较为复杂,加工部位较多,同时对外螺纹尺寸、位置、形状的精度要求较高,表面粗糙度为Ral.6。此零件加工难度较大,因此适合使用数控加工工艺。

(二)零件加工工艺

由图3-1可知,加工装夹较为容易,为使工序基准和定位基准保持重合、便于加工零件各个部位,可使用三爪卡盘将毛坯任意端装夹固定,通过这样简单有效的装夹方法,即可限制该零件的四个自由度,从而有效保证该零件在加工过程中的定位。

首先应确定加工工序。基于第二章所述的加工工艺工序原则,该零件在加工过程中所需工序相对少,加工次序如下:

1、粗车外表面

该零件加工中对刀具要求不高,只需加工好几处圆弧、锥面相互夹角即可,因此选用的是一把刀尖角是30°的硬质合金尖刀以及一把5mm的硬质合金切断刀,特别注意的是,由于零件毛坯材料是钢件,加工时应注意要刃磨刀具。

粗车外表面加工使用刀尖角是30°的硬质合金尖刀,图3-2展示了加工部位及走刀路线。

考虑到粗车外表面是递增的并且具有圆弧,而加工该零件的材料为钢件,因此可用这把刀尖角是30°的硬质合金尖刀直接把工件车削成型。编制加工程序时采用FANUC系统中内置的G71外圆循环加工指令,因此在进行外表面粗车加工的时候,其走刀路线与普通的加工不尽相同,加工步骤依次为切断面、切圆弧、切外圆、切圆弧、切外圆、退刀、回到起点。

2、精车外表面

选用刀具仍然是刀尖角是30°的硬质合金尖刀,其走刀路线参见图4所示。

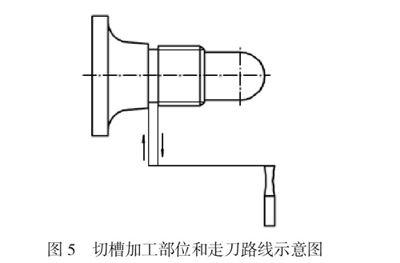

3、切槽

选用刀具是刀尖宽度是5mm的切槽刀,其加工部位和走刀路线参见图5所示。

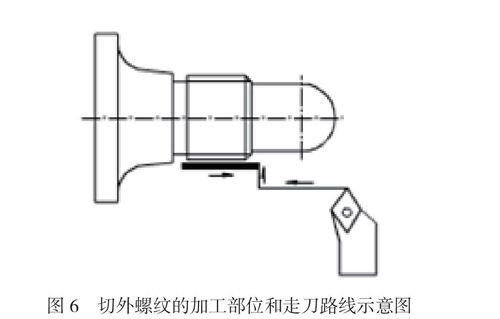

4、切外螺纹

选用刀具是刀尖角是60°的硬质合金螺纹刀,编写螺纹加工程序的时候,为保证外螺纹能与内螺纹完全配合得当,应使实际外螺纹尺寸小于图纸设计尺寸约0.1-0.2mm,其加工部位和走刀路线参见图6所示。

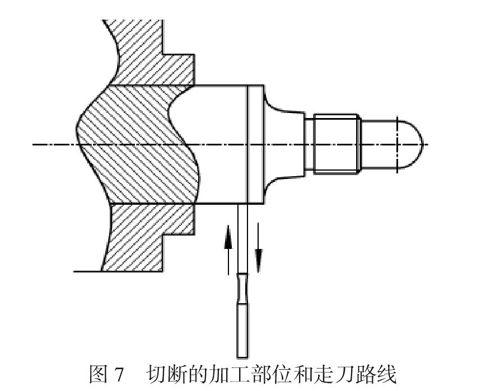

5、切断

选用刀具是5mm的切断刀。在完成上述切削加工后,应将该零件切断,其加工部位和走刀路线参见图7所示。

其次,应确定切削的用量,数控加工工艺中的切削用量主要应设计好背吃刀量、主轴的转速和进给的速度。

切削用量选择原则和普通机床加工类似,其具体数值设定需根据数控机床的使用说明书以及金属切削中规定的原则和方法,并结合加工者的实际经验来确定。在机床的刚性和功率允许的范围内,应尽可能地选取大的背吃刀量,从而减少进给次数;对于光车时的主轴转速,应根据被加工零件部位的直径,并考虑被加工零件与刀具材料的特性、加工性质等条件,确定主轴转速允许的范围,从而决定最合适的主轴转速。在编写程序的时候,必须确定好每道工序各自的切削用量,应充分考虑到上述影响切削的诸多因素,精确选择切削的条件,从而确定最合理的切削用量,提高加工质量和效率。

根据上述加工步骤,确定的切削用量具体如下:

1、粗车外表面

车削端面期间,主轴转速1000r/min;

车削,主轴转速800r/min;

锥面、直外圆面进给量0.25mm/r;圆弧的进给量0.18mm/r;

2、精车外表面

车削端面期间,主轴转速1500r/min;

车削锥面、直外圆面、圆弧期间,主轴转速1500r/min;

锥面、直外圆面、圆弧进给量0.1mm/r;

3、切断

主轴转速300r/min,进给量0.12mm/r;

4、外螺纹尺寸

直径(牙深)13×2=2.6mm;

螺纹大径29.8mm;螺纹小径27.4mm

根据牙深可以确定该外螺纹加工分为五刀,各刀分别为0.9mm、0.6mm、0.6mm、0.4mm和0.1mm。

最后,应填写加工工艺文件,并按照上述设计编写数控机床程序。

四、结果分析与结论

根据第三章所述设计加工的外螺纹配合件,其尺寸精度较好,但是零件上下表面的粗糙度值略大。这是因为加工精度与诸多因素有关,包括所用数控机床、夹具和刀具本身的误差、使用数控机床时的调速误差、笔者操作技能等,上述原始误差累积到该零件加工中,就形成了其加工误差。

参考文献

陈冬梅.宏程序在数控车削大导程半圆形螺纹中的应用[J].科技资讯,2010,(12):136-138.

南文虎.数控多刀管螺纹机床主轴箱的设计与研究[D].兰州理工大学,2010.

张宁菊.基于FANUC系统的螺纹套数控加工[J].机床与液压,2011,39(18):40-42.

任健强.数控车床加工内、外螺纹配合件的方法[J].中国新技术新产品,2009,(22):145-146.