同步陶板切割机位移控制系统的H∞控制器设计

陈金元谢巍房建春陈峰

(1.华南理工大学自动化科学与工程学院 2.佛山市泰纳机械设备有限公司)

同步陶板切割机位移控制系统的H∞控制器设计

陈金元1谢巍1房建春2陈峰2

(1.华南理工大学自动化科学与工程学院 2.佛山市泰纳机械设备有限公司)

针对同步陶板切割机位移控制系统建模过程中存在参数不确定、大功率直流电机运行过程受负载波动干扰和现场复杂环境等因数的影响,提出了一种鲁棒H∞控制器设计方法。与常规PID控制方式的仿真结果比较,鲁棒H∞控制能有效降低参数不确定性和外部干扰对控制性能的影响。

同步陶板切割机;H∞控制器;PID;仿真

0 引言

陶板是以天然陶土为主要原料,添加石英、浮石、长石及色料等成分,经过高压挤出成型、低温干燥及1200℃的高温烧制而成,具有环保、无辐射、色泽温和、无光污染、易清洁等特点。由于陶板节能、降耗,在陶瓷行业中备受追捧[1]。烧制成型的陶板,因热胀冷缩而产生尺寸上的差异,因此,必须进行机械切割、后续加工,检验合格后才能上市。切割机的性能将直接影响到产品的质量。同步切割机的研究越来越被人们所重视,如:玻璃管同步切割机控制系统的研究[2],铝材同步切割系统的研究[3],石膏墙板同步切割系统的研究[4]。

同步陶板切割机传送带位移控制的传统方法为PID控制[5]。在参数不确定或外部扰动情形下,PID控制效果并不理想,甚至可能导致系统不稳定。实际工程中,同步陶板切割机位移控制系统建模过程存在参数不确定、大功率直流电机运行过程受负载波动干扰和现场复杂环境等因数的影响。因此,必须研究更先进的控制方法来控制同步陶板切割机的位移。鲁棒控制自提出以来,经过研究人员的不断完善,在工程领域中得到了广泛的应用。然而,目前还没有学者对同步陶板切割机位移H∞控制器的设计进行研究。

为降低系统参数不确定性以及系统干扰给位移控制系统带来的影响,本文设计了H∞控制器对同步切割机的传送带位移进行控制,并对位移控制系统进行了仿真。与常规PID控制方式的仿真结果比较,H∞控制能有效降低参数不确定性和外部干扰对控制性能的影响。

1 同步陶板切割机简介

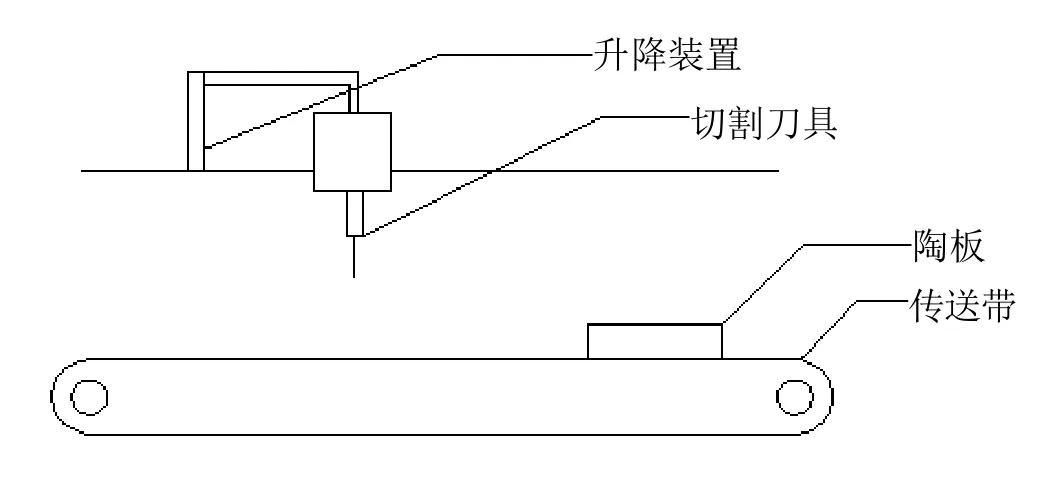

图1为同步陶板切割机的示意图。同步切割机由传送带、切割刀具、升降装置等构成。传送带由大功率直流电机控制,切割刀具由步进电机控制。陶板由传送带按给定的距离牵引到切割刀具的下方停止后,切割刀具直线切割陶板,使切割下来的陶板形状、尺寸都一致。可见,传送带移动距离的精度在整个陶板切割过程十分关键。

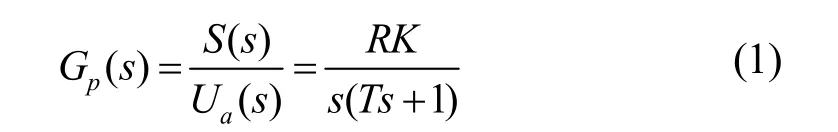

控制传送带的直流电机原理图如图2所示。当电枢控制直流电动机的输入为电枢电压ua,输出为位移s时,其传递函数为:

其中,R为齿轮半径;K为电动势常数;T为电动机时间常数[6]。

图1 同步陶板切割机示意图

图2 直流电机原理图[6]

2 H∞控制器设计

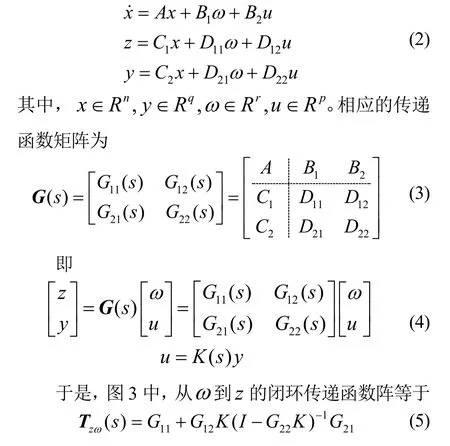

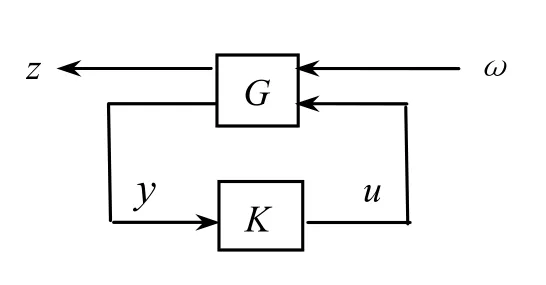

H∞标准控制结构如图3所示。

图3中,ω为外部输入信号,包括参考信号、干扰和传感器噪声;z为性能信号,代表对控制系统的性能要求,也称被控输出,通常包括跟踪误差、调节误差和执行机构输出;u为控制器输出信号;y为可量测输出信号,并作为控制器的输入信号,如传感器输出信号;G为广义被控对象;K为控制器。

设广义被控对象G的状态空间实现为:

H∞控制问题可描述为求一个控制器K,使闭环系统内稳定且使传递函数阵Tzω(s )的H∞范数极小化。

图4为同步陶板切割机位移控制系统框图。外部输入信号ω有两个,给定位移输入信号sr,干扰输入d;W1、W2、W3为加权函数;Z1、Z2、Z3为性能评价信号;ua为控制器输出信号;sy为位移输出信号。Gp由式(1)确定,K为H∞控制器。其核心思想是:闭环系统的性能指标可以通过选择灵敏度函数的加权函数来达到,而合理地选择补灵敏度函数阵的加权函数可以达到系统的鲁棒稳定性能指标。

图3 H∞标准控制结构框图

图4 同步陶板切割机位移控制系统框图

W1是一个二阶滤波器;W3具有高通滤波功能,使得控制器能保证在高频段具有鲁棒性。W1、W3的幅值频率特性如图5所示。

图5 加权函数的幅值频率特性

3 仿真

在Simulink中对本设计进行了仿真,验证H∞控制器的有效性。对PID控制器的系统控制性能与H∞控制器下的系统性能进行了比较。针对额定参数与变参数,突加干扰的情况都进行了仿真分析。式(1)中参数值为:K=28.95,R=0.05 m,T=1.96;图4中给定输入sr(s)为一个周期的方波信号,周期为6 s,幅度为0.5,即希望切割陶板的长度为0.5 m,仿真时间为6 s。

PID控制器设计时采用极点配置法,期望的系统性能为无超调量并且快速性好。因此,系统的闭环极点必须无虚部,且主导极点不能距虚轴太远,非主导极点应远离虚轴,远离主导极点。故配置的极点为-50,-48,-2.51。得到PID控制器参数为Kp=6.627,Ti=0,Td=2.736。上述PID控制器传递函数为:

3.1 系统跟踪性能的仿真分析

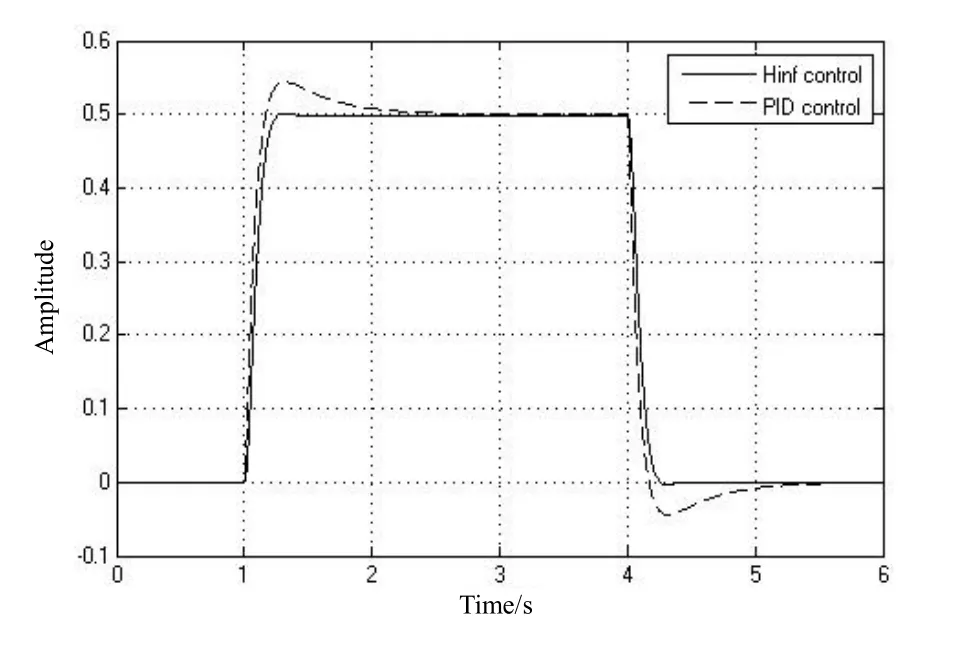

实际工程中,控制输入为周期性的方波信号。为了研究方便,本文只仿真了一个周期。仿真结果如图6所示。从仿真结果可知,PID控制跟踪性能比H∞控制性能差,PID控制有8%的超调量,并且调节时间比H∞控制长。

3.2 参数变化的仿真分析

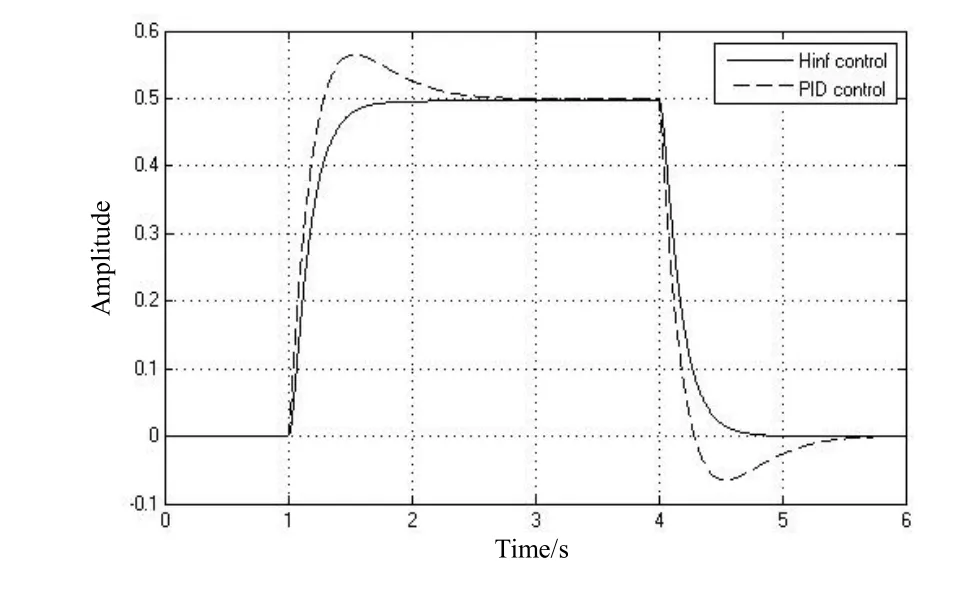

直流电机参数K为额定参数50%的仿真结果如图7所示。对比图6可以看出,参数变化情况下,PID控制超调量明显加大,达到14%;而无论是在额定参数下还是变参数下,H∞控制的超调量为0,调节时间比PID控制减少1 s。

3.3 抗干扰仿真分析

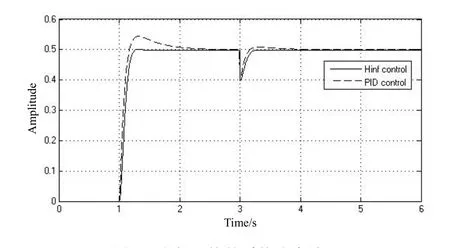

为了更好地分析系统的抗干扰能力,控制输入信号选取为阶跃信号,其幅值为0.5,在3秒时加入阶跃干扰信号,其幅值为-0.1,仿真结果如图8所示。从图8可以看出,H∞控制器的抗干扰能力比PID控制器强。PID控制有8%的超调量,调节时间为1.1 s,而H∞控制超调量为0,调节时间为0.2 s。

图6 系统跟踪性能研究

图7 参数变化的仿真结果

图8 突加干扰的系统仿真结果

4 结论

本文分析了同步陶板切割机的工作原理,针对系统建模过程中存在参数不确定,且大功率直流电机运行过程受负载波动干扰及现场复杂环境等因数的影响,设计了H∞控制器,并对控制系统进行了仿真。通过对比PID控制的仿真结果可以看出:在系统参数不确定以及干扰存在的情况下,H∞控制系统鲁棒稳定性较好,且H∞控制有较好的快速跟踪性,而PID控制的各方面性能不如H∞控制。

[1] 黄停停.陶板生产的工艺探讨及常见问题的解决方案[J].佛山陶瓷,2011(11):7-12.

[2] 王孝红,张家桂,孟庆金,等.工业玻璃管同步切割系统[C].中国控制与决策学术年会论文集,1994:1196-1198.

[3] 张铮,郑文超,陈水胜.铝型材生产线同步定长切割系统[J].湖北工业大学学报,2009,24(4):28-29.

[4] 朱桂华,张启军.石膏墙板生产流水线同步自动切割系统研究设计[J].现代机械,2007(04):3-6.

[5] 姜文彪,吴坚.直流电机双闭环PI控制研究[J].机床与液压, 2012,40(11):21-24.

[6] 王艳颖,王珍,郭丽环.直流电动机传递函数测定的实验研究[J].实验技术与管理,2008,25(8):38-40.

[7] 陈本美,席斌.H∞控制及应用[M].北京:科学出版社,2010.

[8] 俞立.鲁棒控制—线性矩阵不等式处理方法[M].北京:清华大学出版社,2002.

H∞Controller Design of Sync Ceramic Plate Cutting Machine's Displacement Control System

Chen Jinyuan1Xie Wei1Fang Jianchun2Chen Feng2

(1. College of Automation Science and Engineering, South China University of Technology 2. Foshan Taina Machinery Co.,Ltd.)

Since there is parameter uncertainty in modeling the sync ceramic plate cutting machine's displacement control system, and the running high power DC motor is impact by load fluctuations, complicated on-site environmental interference. This paper proposes a design of H∞controller based on robust control theory. To compare with the simulation results of conventional PID control, the H∞control can effectively reduces influence on the control performance from the parameter uncertainty and external disturbance.

Sync Ceramic Plate Cutting Machine; H∞Controller; Simulation; PID

陈金元,男,1990年生,硕士研究生,研究方向:鲁棒控制。

谢巍,男,1974年生,教授,研究方向:鲁棒控制。

房建春,男,1961年生,高级工程师,研究方向:机械制造。

陈峰,男,1970年生,工程师,研究方向:机械制造。