煤气化工艺技术比较及产生废水水质分析

思华英 (中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,017209)

一、概述

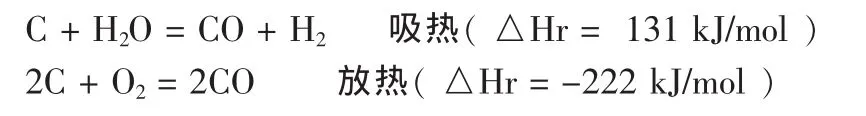

煤气化是煤和煤焦作为原料,以水蒸气、氢气、氧气(空气、富氧或纯氧)等作气化剂,在高温条件下通过化学反应将煤或煤焦中的可燃部分转化为气体燃料的一个热化学过程。

煤气化原理 理想过程 得到气体,达到热平衡(放热=吸热)

二、煤气化炉的基本原理

早在20世纪50年代国外就已经实现了煤气化的工业化,20世纪70年代研究、开发煤气化的新工艺得到很快的发展,这全都源自石油和天然气的供应日趋紧张,为此,在不断地研究中成功地开发了新一代的煤气化炉,这种炉体对煤种适用性广泛、气化压力高、效率高,最优胜的特点是污染少。最有代表性的包含:荷兰的壳牌(shell)炉、美国的德士古(Texaco)炉和德国的鲁奇(Lurgi)炉……

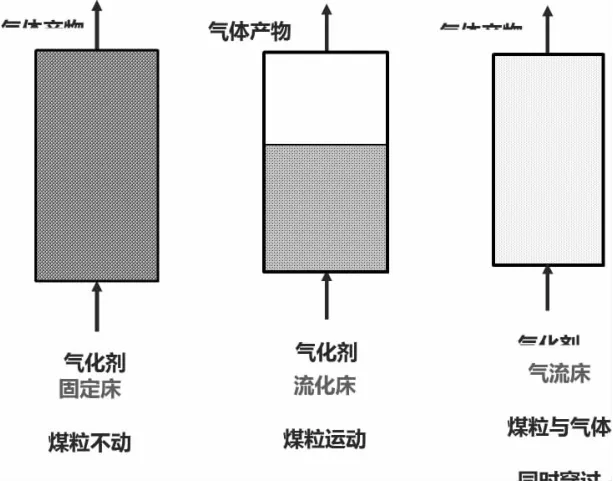

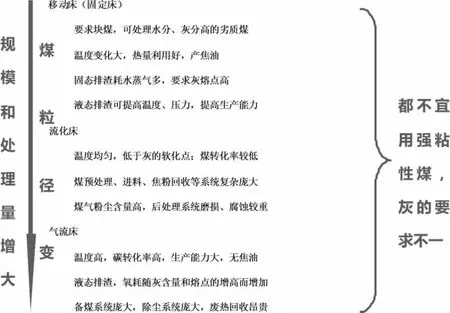

气化炉根据内料流形式,气化技术大体上有固定床、流化床和气流床三大类。

依据煤运动方式的不同,有多种气化方式:

三、国内外常用煤气化炉类型

1、间歇式固定床造气炉(U.G.I炉)

我国用的最多的就属U.G.I炉,它是一种成熟的气化炉,适用的粒度25 mm~75 mm的无烟煤或焦炭煤种。该炉虽然技术相对成熟、可靠并且节省投资,但是对煤的质量有很高的要求,要使用无烟煤,资源可利用率低,消耗很大动力,而且过程连续不起来,有CO、H2S、粉尘等的释放会非常污染环境,目前已经逐步被新炉型替代。

2、富氧连续气化炉

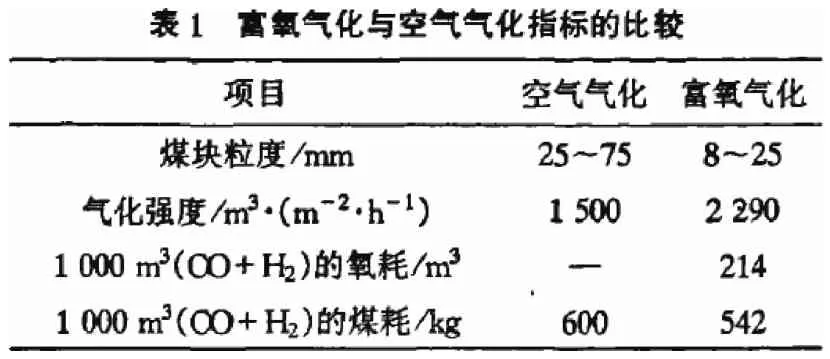

我国对U.G.I炉的进行了改进后利用它进行富氧-蒸汽连续上吹合成氨原料气,现已经在福建三明化工厂、河南平顶山化肥厂、开封化肥厂成功运行。指标对比见表l。

由表l可知,富氧气化与空气气化相比较煤的粒度降至8mm~25mm,强度提高了50%,煤耗降低了10%,耗氧多了214 m3。

?

?

3、加压鲁奇固定床气化炉(Lurgi炉)

Lurgi炉是目前世界上应用比较广泛的煤气炉,正在运行的气化炉能够达到数百台。Lurgi炉有很大生产能力,碳的转化率达到99.9%之高,冷煤气效率约89%高,因为气化炉煤气出口温度低,对冷却煤气、净化系统的材料的要求也降低了。产气量相当高,我国山西的天脊化肥集团公司和云南解放军化肥厂都使用该炉生产合成气。

同时也有缺点即煤气中含甲烷、焦油、酚等物质,并且要为了气化炉配备规模大处理污水的装置与分离甲烷的装置,生产投资巨大。

4、灰熔聚流化床气化炉

流化床气化技术气相固相之间强烈扰动,反应动力学条件好,加强了传热过程,气化强度相对比较大。它是普通流化床发展而来,原理是从炉底通入部分氧气,在炉的中心射流区使煤灰形成局部高温,温度达到T2左右,煤灰相互黏结团聚,因重度差异碳粒和灰球可以得到有效分离,煤渣碳含量较少。

缺陷是:炉内必须有一定的含碳量,否则流化状态下分离开渣、料层的很困难,热量损耗大,灰渣、飞灰的含碳量太高。

5、恩德炉

恩德粉煤气化炉适用褐煤、长焰煤、不黏或弱黏结煤等煤种。该炉主要技术特点是操作可以有较大弹性,节省投资,煤种的适应性较宽,气化效率、强度都高,净化系统简单、污染少,煤气中不含焦油和油渣、方便开、停炉。

但其要求煤的活性(950℃时,>65%)和灰熔点(T2=1250℃以上)。

6、德士古炉(Texaco炉)

1978年推出了德士古(Texaco)水煤浆气化炉。其技术特点容易升高气化压力、节省了能耗,不限制煤的活性,却要求煤有一定的灰熔点。

该炉气化合成的气体有较好的质量,较高压力,先进的气化指标。

并且对煤的质量严格限制,煤成浆性较差、较高灰分、灰熔点,经济性也较差。

7、多喷嘴水煤浆气化炉

这是我国自主开发的多喷嘴对置式水煤浆气化炉,实践表明该炉运行性能力良好,并且工艺先进

8、壳牌(shell)粉煤气化炉

1972年开始研究Shell气化工艺,气化炉是单系统操作,日处理煤量2000 t。相比其他气化工艺对煤的灰熔点适应范围更宽。该炉最大缺点是设备造价过高,配套的干燥、磨煤、高压氮气及回炉激冷用合成气加压所需的功耗较大。

9、GSPTM煤气化炉

GSPTM炉用的是水冷壁的气化炉,主要结构是单喷嘴下喷式干煤粉加压气流床气化。该炉的优点在于扩大了煤种范围,还减少了耐火砖的麻烦,国内已用该炉进行试烧高灰分 (25%~32%)、高灰熔点(1610℃)的淮南煤,并且成功了。安徽淮化、江苏灵谷化工、神华宁夏煤业等公司都与该气化技术签约并投入使用。

该炉目前还缺乏考验对于长期生产运行,经验证单炉能力弱,运行时间的记录也较短,日投煤量放大时,单喷嘴会容易受限制。

10、多元料浆新型气化炉(技术)

采用湿法气流床气化概念,优化混配煤、石油沥青、石油焦等含碳物质和油、水等经形成多元料浆,多元料浆和氧气经炉内喷嘴混合后气化。该技术特点就是原料的适用性广、技术成熟可靠、气化指标先进、投资费用低等。2004年11月采用该技术建设的山东华鲁恒升30万t/a合成氨已开车,而且运行稳定。

四、煤气化工艺的特点对比

几种常用煤气化炉的主要气化工艺性能和指标比较表。

五、总结:

对煤气化工艺技术的比较从而选出优胜的一种技术推广发展起来,深入了解煤化工废水处理技术的相关知识,对煤化工行业的发展有着极其重要的影响,在减少环境的同时还能保证煤气化的产量、质量。

在环境污染日趋严重的现在,大家越发重视环境保护,那么如何煤化工这种传统意义中污染高的行业中如何能够更少的污染,使污染物可以得到重复使用,提高资源利用率,把节约资源、保护环境作为标志,达到经济的可持续发展。

[1]作者:邹家庆.工业废水处理技术.2003

[2]谢全安,薛丽萍.煤化工安全与环保,化学工业出版社.2011