氨换热器泄漏的危害识别及对策

李燕 (中国石化扬子石油化工有限公司物流部, 江苏 南京 210048)

1 氨的性质

1.1 氨的基本性质

氨无色,具有强烈的刺激性气味。氨的相对分子质量为17.03,标准沸点ts=-33.35℃,凝固温度tB=-77.7℃,临界温度tc=132.4℃,临界压力 pc=11.52MPa,临界比体积 vc=3.0m3/kg,101.1KPa时饱和蒸汽的绝热指数k=1.32,标准沸点时的气化潜热1370.8kJ/kg。

氨能与水以任意比例互溶,吸水性很强。与水溶解所形成的氨水溶液,在-50℃以上水不会析出冻结。

氨与脂类的溶解度很小。氨对锌、铜以及除磷青铜外的铜合金有强烈的腐蚀作用,对含水的有机材料有破坏作用,对石墨、石棉玻璃等非金属材料没有腐蚀性。

氨蒸汽的电击穿强度为31kV/cm,微量杂质(如灰尘、金属屑粉,微小的碳屑)的存在、含水,在真空条件下,均会使电击穿强度显著下降。

氨可以用酚酞试纸或石蕊试纸来检漏,酚酞试纸遇氨变为玫瑰红色;石蕊试纸遇氨由红色变为蓝色。

1.2 氨的相对安全性

按照美国供暖制冷空调工程师协会标准ANSI/ASHRAE34-1997将制冷剂的相对安全性综合考虑,氨的毒性为B类,即高毒性(共划分为A、B两类,A类为低毒性,B类为高毒性。);氨的燃烧性为2级低燃烧性(燃烧性分为三级,1级为无火焰转播,2级为低燃烧性,3级为高燃烧性。)。其次在空气中氨的容积浓度达到11%以上时可以点燃,容积浓度为16%~25%,即质量密度110g/m3~192 g/m3时可爆,最大爆炸压力442kPa,达到最大压力的时间0.175s。如果系统中氨所分离的游离氢积累到一定密度,遇空气会引起强烈爆炸。

1.3 氨对人体的伤害作用

氨对人的伤害作用主要有氨毒害、灼伤和冻伤,这些伤害的作用通常是同时发生。

1.3.1 毒害

在空气中浓度为0.01%~0.07%的氨蒸汽会强烈刺激人的眼睛和呼吸器官,出现流泪症状。低浓度氨气吸入呼吸道后,出现咽痛、呛咳。较高浓度的氨气吸入呼吸道,呼吸困难、呕吐和口唇青紫等缺氧症状。吸入较高浓度的氨气数分钟的时间,即会出现咽部水肿、严重时出现肺水肿。当氨蒸汽在空气中的密度为0.5%~1.0%时,人在其中停留30分钟即可能会至死。

1.3.2 灼伤

氨灼伤属于化学灼伤。氨为碱性物质,与机体蛋白结合后形成可溶性碱性蛋白,并可溶解脂肪组织。

氨液或高浓度的氨蒸汽进入眼睛或借接触皮肤会引起严重灼伤,人处于氨蒸汽容积浓度4%以上的空气中会引起黏膜灼伤,吸入氨蒸汽会造成肺水肿。

1.3.3 冻伤

氨冻伤属于物理作用,氨是压缩可液化的气体,在常压下要吸收大量热量。氨液如果溅在人体上,将吸收人体表面的热量气化,有可能使接触部位的温度快速降低至-40℃以下,造成冻伤。

2 氨系统碳钢换热器泄漏的形式及危害

2.1 系统外漏:

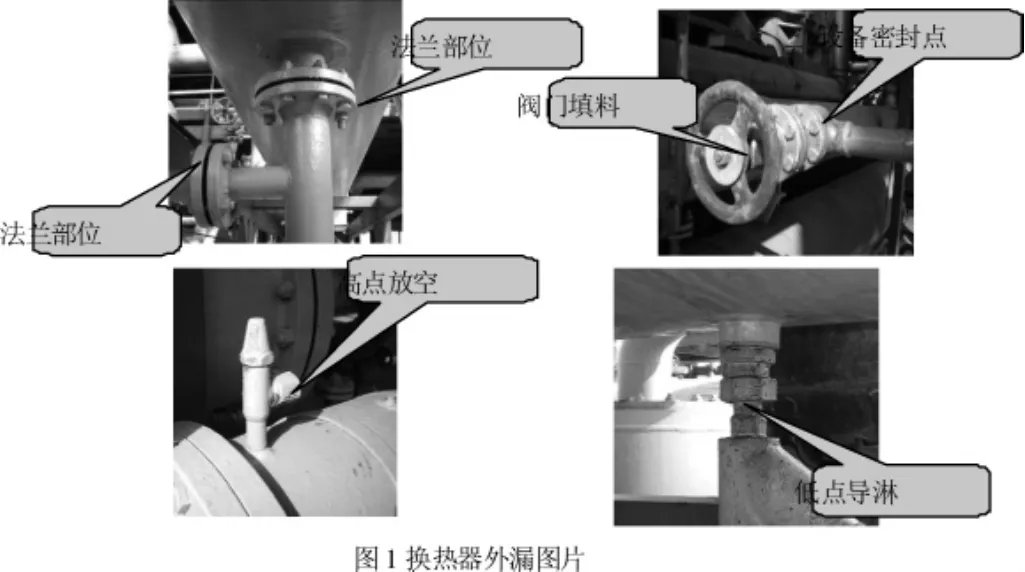

系统外漏指氨向外环境泄漏。在换热器常见故障中,外漏部位主要是阀门法兰、填料等密封处泄漏。

低温乙烯装置制冷机氨换热器常见的氨外漏的主要部位如图1所示。

2.2 系统内漏

换热器内漏指两种介质互串,本系统换热器内漏即指氨向循环水管网泄漏或循环水向氨系统泄漏。

低温乙烯制冷机组运行的时候,氨、润滑油系统的压力远远高于循环水系统的压力,氨冷器、油冷器一旦泄漏,将出现氨、润滑油向循环水系统泄漏。

低温乙烯制冷机组不运行的时候,氨系统的饱和蒸汽压也远高于循环水系统的压力,氨冷器一旦泄漏,也是氨向循环水系统泄漏;但是润滑油系统的压力却远低循环水系统的压力,油冷器一旦泄漏,循环水将向润滑油系统泄漏,并经油、氨混合后进入氨系统。

2.3 氨向泄漏的主要危害

根据本文开始对氨性质的描述,由于氨有毒、可燃可爆,一旦发生事故,对公众、操作人员、制冷装置及周围设施的安全性造成重大危害,所以,对安全性需要有更多的考虑。可将氨在低温乙烯装置泄漏的危害概括如下:氨气与空气混合能形成爆炸性混合物;有毒气体,对岗位人员健康易造成伤害,对周围环境有严重危害;容易造成周围的设备、电仪元件的腐蚀失灵,影响到装置的安全稳定运行;氨进入循环水,严重影响装置循环水水质;循环水串入氨系统后,氨水的制冷效果差,严重影响到制冷机的制冷效率。

3 氨系统碳钢换热器泄漏的判断方法

3.1 换热器系统外漏的判断方法

由于氨特有的强刺激性的特点,一旦氨系统出现外漏很容易就能觉察到。同样由于氨特有的强刺激性的特点,氨系统泄漏点不容易查找确认(大的泄漏点比较容易确认,根据氨易闪蒸吸热的特点,泄漏点处易冷凝结霜;而小的泄漏点没有明显的泄漏特征,很难判断泄漏点的准确位置),若岗位配备氨泄漏检测仪,将有助于提高查漏、消漏能力。

3.2 换热器系统内漏的判断方法

3.2.1 通过循环水水质取样分析

一旦循环水有氨味(或检测出氨),则有可能氨系统换热器出现了泄漏。

案例1:2005年7月17日,岗位人员巡检发现循环水塔散发出浓浓的氨味,立即进行了汇报。作业区根据2004年11月Y51A/B出现的换热器串水情况分析(Y51A换热器已于2005年4月份更换,Y51B氨冷器11根泄漏管束进行了堵漏处理),初步判断Y51B氨冷器泄漏,最后检查发现Y51B氨冷器又出现了多个泄漏点。

3.2.2 通过换热器的定期打压、清洗

根据《压力容器安全技术监察规程》的要求,结合企业的生产状况,统筹考虑。换热器一般2~3年要进行一次检修。检修过程中就涉及到清洗、压力试验等,这个过程中易发现换热器的泄漏。

案例2:2006年9月,在对制冷机Y51C/D换热器清洗过程中,技术人员通过肥皂水检查发现Y51C的氨冷器部分换热管管板焊接处出现了泄漏点,并进行了堵管补焊处理。图2是打压清洗过程中发现的泄漏点。

3.2.3 检查对比装置运行参数

在我们的换热器日常维护中,操作人员应认真检查设备运行参数,严格遵守安全操作规程,定时对换热设备进行巡回检查,检查基础支座稳固及设备泄漏等。

案例3:2007年11月,低温乙烯装置高负荷收料,岗位人员开启Y51A/B制冷机后发现D01压力超高,制冷机的制冷效果很差。现场进行排查分析。分别排除了乙烯系统和氨系统存在不凝气的可能性后,通过对比制冷机运行参数分析判断可能系统的氨存在问题。经过对氨取样分析发

3.2.4 定期对制冷机系统的氨、润滑油进行取样分析

一旦发现氨、润滑油中水分含量超标,必须对系统的氨冷器、油冷器进行进一步检查确认。目前制冷机组的润滑油一个月取样送公司质量检验中心检测,氨半年取样检查一次。

4 氨系统碳钢换热器泄漏的处理

4.1 氨泄漏的安全处理

一旦发生制冷系统漏氨,应尽量缩小事故、减轻事故影响,务必以公众安全、生产安全为第一位。首先要立即堵塞泄漏点,防止氨大量泄漏、防止燃烧、防止爆炸。可向泄漏点喷射尽可能多的水,以稀释氨液、吸收氨蒸汽。

如有人员直接接触氨液或高浓度氨蒸汽引起人员伤害,进入现场初步救护成功的首要条件,是施救人员自身的安全。因此,施救人员进入氨泄漏现场前,应穿好防护服,戴好空气呼吸器,携带必要的救护用品和工具。进入氨泄漏现场后,要迅速将伤者转移至泄漏现场影响区之外,然后进行必要的急救。

4.2 换热器系统外漏的处理方法

一旦检查发现氨系统换热器出现外漏,若是阀门填料、法兰垫片等泄漏,在阀门填料充足、法兰垫片没有受损的情况下,系统泄压后直接把紧消漏即可;若是阀门填料不足、法兰垫片已经受损的情况下,必须将系统隔离切出,工艺处理置换合格后,系统泄压重新添加阀门填料、法兰垫片进行消漏;若是放空阀、导淋阀内漏则系统泄压后加法兰盖或管帽、堵头进行消漏;若是设备本体缺陷如:砂眼、裂缝等,必须将系统隔离切出,工艺处理置换合格后,进行消漏。

4.3 换热器系统内漏的处理方法

4.3.1 换热器管板焊口(胀口)质量存在缺陷引起的局部换热管板泄漏

目前有2种处理方法:

(1)采取对换热管板上的泄漏点,重胀(补焊)或堵死处理,优点是节省资金,节约成本。缺点是补焊后不容易消除原先的焊接缺陷,使用时间不长又会出现同样的泄漏问题。

(2)采取更换新的、耐腐蚀介质的换热器,缺点是一次性投资大、成本高。优点是可以避免补焊后短时间再次出现换热器板管泄漏的可能性,提高生产操作的稳定、可靠性。

但是考虑到补焊处极易再次产生腐蚀泄漏,而一旦再次出现泄漏,氨水的强腐蚀性以及考虑到系统串水后更换氨、润滑油的成本,建议更换更新耐腐蚀介质的新的换热器。

4.3.2 换热器换热管束质量存在缺陷引起的部分换热管束泄漏

目前有2种处理方法:

(1)采取对泄漏的换热管束两端封堵(可采用胀堵或焊堵)的方法,但在同一管程内,堵管数一般不超过其总数的10%。在工艺指标允许的范围内,可以适当增加堵管数。其优点是节省资金,节约成本。缺点是若水对系统危害大、影响到系统稳定运行的话,被封堵在泄漏管束中的水不易干燥置换干净,容易出现泄漏管束中的水危害到制冷介质的制冷效果、润滑油的润滑效果、水凝结成冰引起冰堵危害机组运行等一系列的问题。

(2)采取更换新的、耐腐蚀介质的换热器,缺点是一次性投资大、成本高。优点是避免内水对系统再次危害的可能性,综合考虑水进入系统后处理更换制冷介质、润滑油的成本,其综合成本并不高。

因此,针对换热器换热管束质量缺陷出现的换热器泄漏,建议更换更新耐腐蚀介质的新的换热器。

5 结论

基于氨制冷剂应用的安全性考虑,低温乙烯装置制冷机氨系统换热器一旦发生氨泄漏,将带来严重的安全威胁,同时也不能保证低温乙烯装置的安稳运行。我们必须充分认识到其危害性及严格做好日常维护工作,尽可能地避免的氨系统换热器各种形式的泄漏。

[1]丁瑞华等,氨制冷剂应用的安全技术[J].工程建设与设计,2006,(04).

[2]中国石油化工集团公司,石油化工设备维护检修规程——通用设备[M].北京,中国石化出版社,2004.