地下矿无人驾驶电机车运输关键技术方案研究

张毅力 汪令辉 黄寿元

(1.铜陵有色金属集团控股有限公司;2.铜陵有色金属集团股份有限公司冬瓜山铜矿;3.中国恩菲工程技术有限公司)

矿山地下运输特别是矿石运输是地下采矿系统的关键工程之一。矿石运输目前主要采用3种形式,即轨道运输、无轨运输、皮带运输,目前国内地下轨道运输主流是以电机车作为牵引设备[1]。国内轨道运输也存在一系列问题,如采用的信集闭生产调度系统仅能指挥电机车运行,不能直接控制电机车的运行,对电机车的控制能力低;基于信集闭硬件构成和工作原理,不能获得电机车的准确位置,有些区段划分受到硬件设备限制不合理等诸多原因,造成信集闭调度效率不高;人工操作电机车使得矿石运输受到人为因素的影响很大,人员疲惫、闯红灯现象时有发生,甚至出现严重事故。

随着采矿业技术的不断发展和矿产资源需求的扩大,采矿规模越来越大,年开采量上千万吨级特大矿山不断出现。一些特殊矿山处于高海拔、超深度,存在大量涌水或其他危险,矿山对矿石运输能力、效率和安全性提出了越来越高的要求。随着社会的发展和人们生活水平的提高,人工成本在采矿成本中占的比例也不断增大。人们对工作环境的要求也不断提高,许多学者认为无人采矿技术是21世纪采矿重要发展领域[2]。无人驾驶的电机车运输技术正是朝着这个目标迈进的重要环节,它提供了一种可靠、安全的运输方案,可以满足矿山地下运输的这些新需求。这一技术对于大型矿山、特大型矿山、特殊矿山都有很好的适用性。从经济效益、环境效益和社会效益看,无人驾驶也是地下矿电机车运输发展趋势,开发矿用无人驾驶电机车技术是一项重大技术需求。

目前国外此类技术的使用条件是在全封闭无人行走的巷道内使用,这和我国现有矿下条件有较大区别。而无人驾驶电机车运输技术目前在国内及亚洲还处于空白阶段,尚无地下矿运输采用无人驾驶电机车的应用实例。在欧洲少数国家有少数大型矿山在采用此项技术,例如瑞典的Kriuna矿从20世纪80年代就采用了无人驾驶电机车运输技术[3],但是类似矿山世界范围内不超过5家。由于此项技术在世界采矿业很少采用,因此相关报道和技术资料也很少。再加上国外公司对此项技术的保密,使得此项技术的研发难度很大。2011年5月,中国恩菲工程技术有限公司与铜陵有色金属集团冬瓜山铜矿联合,在冬瓜山铜矿进行了实地试验,取得了成功。

1 应用现场特征与关键技术环节

地下矿无人驾驶电机车运输控制系统试验选择在铜陵有色金属集团冬瓜山铜矿-875 m运输中段进行。牵引设备为20 t电机车2台,采用前后双机牵引,1列编组11节车皮,头尾长度82 m,直流滑触线供电电压为550 V,装卸载站各1个,相距750 m,弯道2处,轨道宽度900 mm。

无人驾驶电机车运输技术是一项综合性技术,它是集采矿技术、机械技术、工程设计技术、变频拖动技术、总线通讯技术、无线通讯技术、计算机技术、控制技术、信集闭技术、特殊传感器技术等多领域技术为一体的多学科、多领域的综合技术。这些技术可以分为两类,第一类为无人驾驶电机车的设备系统的软硬件技术,主要包括变频拖动技术、总线通讯技术、无线通讯技术、计算机技术、控制技术、信集闭技术、特殊传感器技术等,而采矿技术、机械技术、工程设计技术等则是第二类,主要作为无人驾驶电机车的应用条件。本研究主要阐述运用第一类技术的方案确定。

2 电机车运输技术方案确定

电机车是无人驾驶电机车运输环节中的重要设备,是无人驾驶电机车运输主要的监控对象。因此,电机车的技术方案直接关系到本研发课题的成败。其中需要解决的关键技术包括驱动关键技术、控制方案以及关键传感器技术。本研究提出的一套技术合起来形成了智能电机车技术方案。

2.1 机车驱动技术方案

无人驾驶电机车由于没有操作人员随车操作,不能根据现场情况随时调整电机车的控制状态,特别是在电机车减速和减速停车阶段,控制是否精确直接关系到运输系统的安全。因此,电机车控制精度必须准确和可靠。在目前的电机车驱动方式中,只有变频器驱动电机车方式才能满足此要求,而且变频器是一项成熟技术,已经广泛应用于工业的各个领域。最终确定采用变频器驱动方案。

2.2 机车控制技术方案的确定

无人驾驶电机车运输最终要实现在地表集中控制室遥控完成电机车运输任务,其目的之一就是在安全的前提下减轻操作人员的劳动强度;如果电机车运行完全依靠人工遥控控制,不仅操作人员的劳动强度很大,更主要的是也无法保证运输的安全。因此,电机车必须具备智能控制系统,电机车在绝大多数时间内按照生产要求自动运行,在个别环节由人工遥控操作,这样不仅可以减轻操作人员的劳动强度,也可以使得电机车运行更加安全和高效。因此,电机车控制必须具备智能功能。

在无人驾驶电机车运输中,电机车在以下方面实现了智能化。

(1)按照调度指令自动运行:电机车在接收到调度指令后,可以按照设定好的程序自动运行,在运行线路中的弯道、道岔、装载、卸载、直道分别选择不同的运行速度,在设定的位置自动升降集电弓、自动鸣笛、自动停车等待。

(2)电机车自动保护功能:电机车在运行过程中,可以根据整体运输线路情况自动降低运行速度,防止发生追尾事故;可以根据整体运输线路情况自动停止,避免与前方停止机车碰撞;可以根据整体运输线路情况,自动选择驶出穿脉时机,避免不必要的紧急制动。

(3)电机车控制方式:为了适应电机车实际生产需求,电机车具有遥控方式、自动方式、人工方式、检修方式。通过以上控制方式完全可以满足电机车正常生产、远程遥控、临时人工操作、设备检修等需求。

(4)电机车同步控制:试验中矿石运输采用前后2台电机车牵引运输形式,因此2台电机车必须保持同步操作功能。

(5)电机车事故处理:当其中一台电机车出现故障时(此处指电气故障),采用智能处理方式,及时退出故障设备,由集中控制室人员遥控退出运输任务,减少事故占道情况的发生,保证运输的可靠性。

(6)电机车完善的控制功能:电机车可以根据运行要求,实现自动加速、减速、惯性停车、斜坡停车、紧急电气制动、紧急气刹制动、停车驻车控制、溜车驻车控制等诸多在电机车运行中需要的控制功能。

(7)优异的电压适应范围:有些地下运输线路很长,滑触线电压经常波动很大,再加上升降集电弓的要求,因此变频器必须适应直流电压从0~550 V的工作环境。经过对变频器的二次开发,使得变频器完全可以适应上述工作环境。

2.3 特殊传感器方案

在无人驾驶电机车运输中,电机车的位置和速度是重要的参数,首先要解决机车运输过程中的振动问题。要分析电机车的工作环境。地下电机车运输的整体工作环境无法与地表民用铁路相比,电机车本身制造精度就比较低,矿用电机车本身减震性能差,井下矿铁轨敷设平整度不高,弯道、岔道在整个运输线路中占比重很大,电机车经过卸载站时处于悬空状态,所有这些最终造成电机车在运行时,电机车整体振动非常大,这就给选择检测设备带来很大的难度。

在以往人们对电机车技术改造过程中,选择传统的旋转编码器检测电机车的位移和速度,但是经过使用证明,由于电机车本身的高振动性,旋转编码器使用寿命很短,不能满足电机车的使用工况要求。经过与电机车厂家密切合作,并与相关传感器厂家合作研发,从检测设备机构上进行突破,较好地解决了电机车运行过程中存在的振动问题,研制出了可以准确检测电机车位移和速度的传感器。

3 通讯技术方案的确定

3.1 地下无人驾驶电机车无线通讯环境分析

地下电机车主要是在巷道内运行,试验现场通讯巷道截面为高×宽=3.2 m×3 m,弯道半径在60 m,1列编组头尾人的目光不能相见。巷道表面坑洼不平。电机车宽度1.8 m,高度2 m。1列运矿编组长度在70 m左右,电机车与巷道左右间隙在0.6 m左右。

根据无线通讯实际试验,1列运矿编组对无线通讯的活塞效应非常明显,在有运矿编组存在的巷道,无线通讯有效截面几乎减小到空巷道的1/3。通讯距离缩短为空巷道通讯距离的1/3到1/2。

狭长的巷道对通讯距离影响也非常大,通常地表空旷地带通讯距离1~2 km的设备,在地下直巷道通讯距离在200~300 m,弯巷道通讯距离更短。

在狭长的巷道采用无线通讯,除了对通讯距离有很大影响外,无线电波反射也会给通讯造成不良影响。地表无线电波随着传播距离的增大逐步降低,而地下巷道内,在无线电波还没有衰减时就会没有规律地不断被反射,从而给无线通讯带来不良影响。

3.2 无人驾驶电机车运输对无线通讯的需求分析

要实现无人驾驶电机车运输必须具备2条链路的无线通讯。1条链路是1列编组的头车和尾车之间通讯,实现头车和尾车同步控制;另外1路是电机车与集中控制室之间的无线通讯,实现把电机车的运行数据传送到集中控制室,同时把集中控制室的指令发送给电机车。

无线通讯对象的数量。无人驾驶电机车运输使用的无线通讯对象通常是固定的,一般大型矿山同时运行4列编组即可满足运输生产需求,特大性矿山同时运行编组数量基本上也超不过8列编组。其通讯对象特点是对象固定且数量少。

无线通讯的数据容量。无人驾驶电机车运输的控制要求决定着每一个通讯对象通讯的数据容量。经过仔细计算每个对象工作任务,在满足控制要求的前提下,把总的通讯数据容量压缩到最小字节。

无线通讯覆盖范围要求。为了确保无人驾驶电机车运输的安全可靠,必须在整个运输范围内覆盖无线通讯,不能出现通讯死角。

无线通讯速率及中断要求。为了保证对电机车的可靠控制,通讯速率必须满足集中遥控电机车的要求。对于整个无线通讯覆盖范围内出现的少数通讯中断情况,必须采用智能弥补方法补救,确保控制指令的及时下达和满足生产安全。

3.3 通讯方案确定

随着科学技术的不断发展,无线通讯技术也得到迅猛发展,各种类型、各种用途的无线通讯技术不断涌现。已经在地下巷道使用的无线通讯有小灵通、泄漏通讯、WIFI、ZigBee、PLC无线、串口无线通讯等。

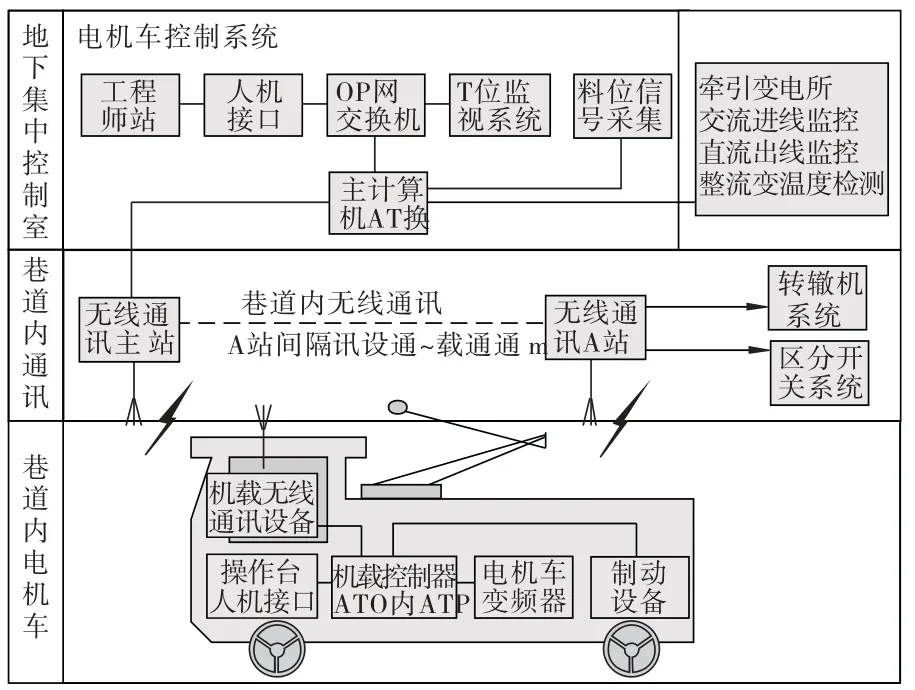

通过对无人驾驶电机车运输对无线通讯的需求以及这些通讯技术特点的综合分析,采用了以下无线通讯方案:在集中控制室设置无线通讯主站,沿巷道敷设RS485电缆,根据实际情况在RS485电缆上挂接无线通讯中继器。通过无线通讯中继器与移动电机车收发一体机进行通讯,从而组成完整的通讯网络。无线通讯方案如图1所示。

图1 无线通讯方案

此方案具备以下特点:沿巷道敷设电缆传输信号可靠,并且技术成熟;此种网络拓扑结构适合本课题的要求;采用总线控制交换技术,有效解决多径干扰问题;采用缩技术将数据压缩到1 ms,使得无线信号抗干扰能力强;对于弯道处头车和尾车的通讯,采用在中间车皮上增加一个中继器的方案解决。

4 其他方面

4.1 是否需要独立的调度系统

信集闭一直以来是国内矿石轨道运输必备的生产调度指挥系统,无人驾驶电机车运输是否需要单独设置独立的信集闭系统?通过试验研究的逐步深入,得出结论是:无人驾驶电机车运输控制系统应该同时具备信集闭统一调度所有电机车功能,这样才能实现无人驾驶电机车运输,并有效地提高运输效率。对于已建矿山现有的信集闭系统要根据实际矿山生产情况和生产方式,决定是否需要保留,这里不做过多讨论。

4.2 装载站控制技术方案的确定

在无人驾驶电机车运输环节中,装载站是一个难点。由于装矿站受到目前装矿设备和矿石性质等各种因素的影响,要想实现自动按照控制程序装矿几乎是不可能的。

首先在装矿环节中缺少计量设备,限于地下工况和安装空间限制,安装计量设备是不可能的。其次,溜井内矿石粒度、料位高度等对放矿都会产生影响,因此放矿速度不可能均匀和一样。因此在装矿环节上无法实现定时或定量装矿。

基于上述原因,采用远程遥控装矿设备运行、遥控电机车移动装矿位置、视频观测装矿情况方法来解决装矿问题。

5 结论

无人驾驶能够满足许多矿山日益发展的新需求,是地下矿电机车运输发展趋势。以冬瓜山铜矿为背景,分析了无人驾驶电机车技术的关键问题、技术环节,提出了相应的技术方案,主要包括智能电机车技术方案、通讯技术方案、调度系统方案以及装载站控制技术方案。联合攻关研制出的新型变频矿用电机车已经在铜陵有色金属集团冬瓜山铜矿-875 m运输中段投入应用,初步效果良好。

不同的矿山条件不同,具体技术需求可能差异较大,相应的技术方案也会有差异。例如,可能需要研发无人驾驶电机车防撞人系统等。本研究关于技术方案确定的思路可供各种矿用无人驾驶电机车技术方案制定做参考。

[1] 陆国闰.80年代瑞典地下铁矿开采技术[J].矿山技术,1990(1):56-70.

[2] 吴和平,吴 玲,张 毅,等.井下无人采矿技术装备导航与控制关键技术[J].有色金属:矿山部分,2007,59(6):12-16.

[3] 沈德贵.90年代国外金属地下矿采矿技术[J].国外金属矿山,1991(10):28-37.