一种新的双馈电机起动控制技术

施佳林 林成武

(沈阳工业大学信息科学与工程学院,沈阳 110870)

双馈电机具有良好的调速性能和高效率,可调节电网的有功和无功功率,提高电网的稳定性等优点,具有广阔的应用前景[1]。双馈电机控制系统的研究重点大多数都侧重在逆变器的研制,而且普遍采用的是DSP或者FPGA等控制器配合驱动电路来控制IGBT等大功率器件的控制系统[2]。此类传统控制系统的缺点是开发周期长,逆变器设计复杂,抗干扰能力弱,成本高,实用性差等不足[3]。为了克服传统双馈电机控制系统的缺点,本文设计并实现了一种PLC配合通用变频器的双馈电机控制系统。该控制系统具有抗干扰能力强、编程简单、模块化、技术成熟等优点,可以有效缩短了开发周期、降低成本,是双馈电机控制系统的发展方向之一。

1 双馈电机起动控制过程分析

1.1 双馈电机起动控制策略

双馈电机由于其定子连接工频电网其转子连接变频器,电机起动瞬间电机定子绕组与转子绕组没有相对运动相当于短路状态,瞬间起动电流大,不能采用直接起动方式,所以现在大多采用间接起动的方法[4]。双馈电机间接起动后,根据实时检测的转子绕组运行参数,控制转子励磁电源的瞬态输出参数与电机转子绕组的运行参数基本一致并接入电机转子绕组,实现了由异步运行模式向双馈运行模式的平滑转换,从而完成双馈电机的起动。

1.2 转子瞬态参数检测

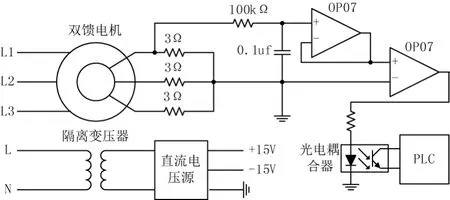

在检测双馈电机转子绕组各个动态参数中,转子电流的相位检测是运行模式转换的重点同时也是系统设计的难点。双馈电机相位馈入点检测控制实验电路图如图1所示。

图1 双馈电机转子相位馈入点检测电路

在异步运行模式下,将一相转子电流经滤波后送至过零点检测电路,检测出波形的正向过零点送至PLC。当PLC检测到触发信号时,内部程序自动计算变频器与转子侧相位同步所需的延时时间,当到达延时间时,PLC起动变频器,变频器开始输出三相电流,PLC控制变频器与双馈电机转子绕组连接进入双馈运行模式。

1.3 变频器瞬态输出特性

西门子MM440变频器有强大的参数设置功能,在变频器起动的一瞬间到变频器输出稳定的三相交流电的这段时间是可以进行调节的[5]。

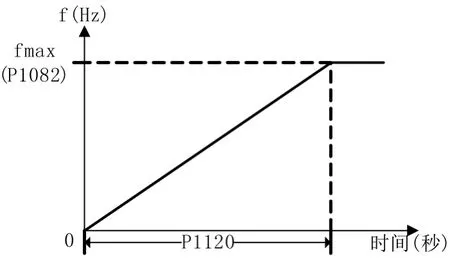

P1120:变频器输出最大频率所用时间。此参数是斜坡函数曲线不带平滑圆弧时变频器输出从静止状态加速到最高频率P1082所用的时间。其函数曲线如图2所示。其中,如果设定的斜坡上升时间太短就有可能导致变频器跳闸过电流。

图2 变频器输出最大频率加速时间曲线

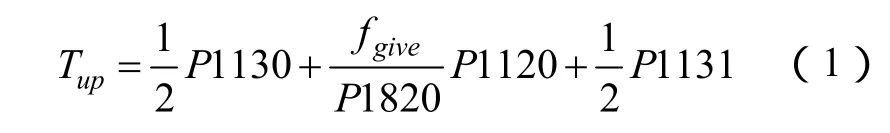

P1820:影响变频器输出最大频率所用时间函数的斜率,同时影响变频器输出最大频率所用时间。P1130、P1131,定义斜坡函数上升曲线起始段和结束段平滑圆弧的时间,单位为秒,如图3所示。

图3 斜坡函数上升曲线起始段和结束段平滑圆弧曲线

图3为变频器起动时的输出特性曲线,可以根据图得出变频器初始输出的总上升时间Tup:

式中,fgive为给定的变频器初始频率值。

由式(1)可知:控制系统可以在给定频率下的情况下,计算出变频器输出给定频率所用的时间。说明可以通过设置变频器的相关参数来控制变频器的瞬态输出,从而控制双馈电机的间接起动过程。

1.4 基本控制算法

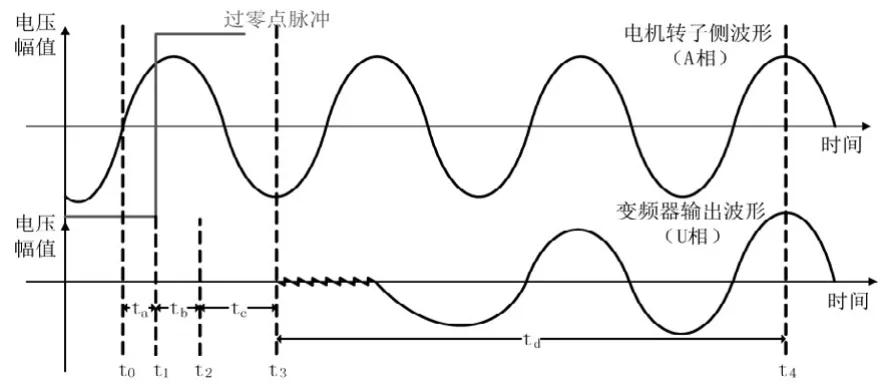

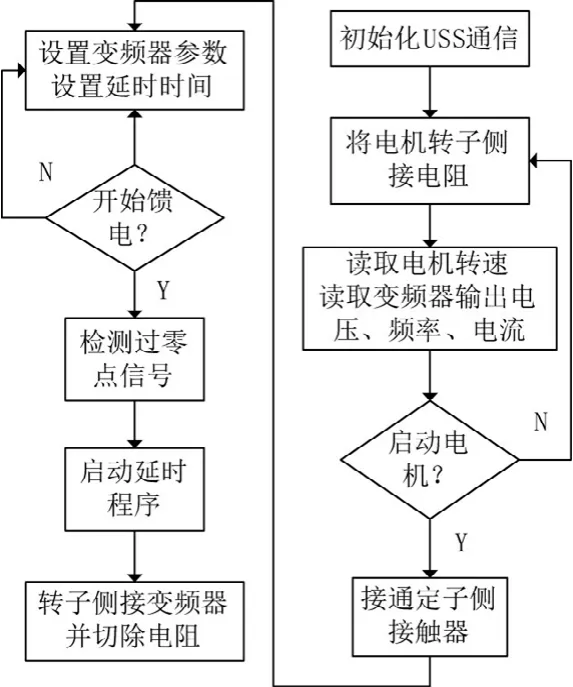

将根据需要变频器参数设置好,其起动的相电压波形经过分压滤波电路处理后,如图4所示。

图4 变频器相电压起动波形

从图4中可以看出:在变频器起动瞬间,变频器开始工作并输出电压,经过约500ms时,变频器输出基本稳定,达到了馈电所要求的标准。图5为变频器输出电压与转子电压相位匹配过程示意图。

图5 变频器输出波形相位匹配过程

在图 5中,t0时刻为转子电压波形的正向过零点;t1时刻为过零点检测电路输出的过零点脉冲;t2时刻为PLC程序及USS通信结束;t3时刻为变频器启动;t4为变频器输出稳定波形时刻。所以,相位匹配过程总时间设为TSUM,其表达式如下:

图中5可以看出,从转子电压过零点t0时刻开始至变频器输出与电机转子电压完全匹配的 t4时刻结束,此为一个完整的相位匹配过程,共包括 3.25个转子电压周期T2。则又有

将式(2)带入式(3),消去TSUM可得

将双馈电机转子电压周期T2与双馈电机转速n关系公式[6]

式中,Ta为过零点检测电路延时;Tb为PLC程序及USS通信延时;Td为变频器初始输出的总上升时间Tup;n为双馈电机瞬时转速。

由式(5)可知,Tc的大小仅与n有关。在转速n变化的情况下只要根据式(5)求出软件延时的时间Tc的值就可以进行相位匹配,可以进行馈电。也就实现了在双馈电机的转速在一定范围变化下从异步电机模式向双馈电机模式的转换。

2 实验

2.1 实验系统组成

双馈电机控制系统的起动电路包括转子电阻、电阻切换控制电路;转子检测电路包括转子电流过零点检测电路、转子电压幅值检测电路;电流变送器和电压变送器将实时检测的定子侧的电压电流信号送至PLC中,PLC监视电机的工作状态。触摸屏则实现了友好易用的人机接口。图6为双馈电机控制系统实验系统框图。

图6 双馈电机控制系统实验系统框图

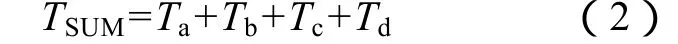

根据馈电相位匹配的设计方案,程序流程图设计如图7所示。

图7 PLC程序流程图

PLC起动时,执行USS通信初始化程序。将电机转子接到起动电阻,PLC开始通过USS通信协议读取变频器的电压、频率和电流值,同时将光电编码器送来的电机转速信号处理成转速值; PLC程序判断用户是否起动电机,如果起动电机,则接通电机定子侧的接触器,使电机串电阻起动;如果用户按下馈电按钮,程序会自动检测转子侧波形的正向过零点信号;当检测到过零点信号时起动延时程序来保证变频器输出相位与转子侧波形一致,当到达延时时起动变频器向转子绕组馈电,延时后切除起动电阻,完成异步运行模式向双馈运行模式的转换。

2.2 实验系统组成

实验条件为:电机额定功率为 2.2kW,电机定子侧电压 380V,发电机负载电阻为 318Ω,电机稳定运行时转速为1350r/min。变频器输出电压13V,频率5Hz,电流为9.7A。变频器起动延时100ms,馈电延时150ms。

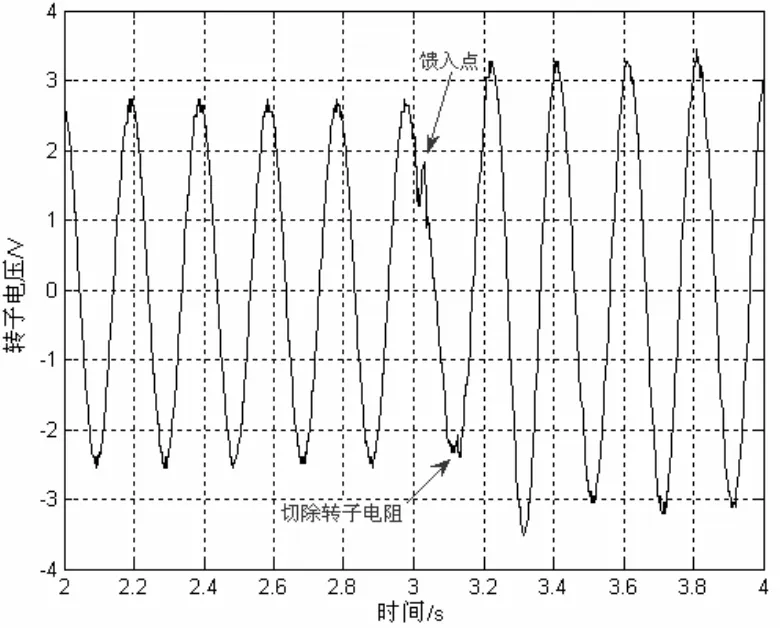

双馈电机转子绕组馈电波形如图8所示。

图8 电机转速为1350r/min时馈电波形

由图8可以看出,馈入点处过渡平滑,仅有很小的冲击;馈电后转子电压频率与馈电前是一致的,都为 5Hz。说明在此条件下,系统成功将电机由异步运行模式状态转换为双馈运行模式。

当双馈电机空载运行时,电机定子侧电压调至210V,电机转速稳定在 1260r/min时进行双馈运行实验。图9为实验时的馈电波形。

图9 电机转速为1260r/min时馈电波形

从馈电的波形图中可以看出,在改变电机转速和负载的情况下双馈电机的馈入点处过渡依然平滑,冲击很小;馈电前后转子电压频率相同,均为8Hz。说明电机工作在不同的状态下时,双馈电机控制系统同样能够平稳地将电机由异步运行模式转换为双馈运行状态。

3 结论

1)本文提出的双馈电机的起动控制策略能够实现负载和转速在一定范围内变化的双馈电机的稳定起动,实现由异步运行模式向双馈运行模式的转换。

2)根据变频器的瞬态特性提出的双馈电机的起动控制算法和控制策略是可行的,为双馈电机控制系统的研制打下良好基础。

3)理论分析和实验结果表明:PLC与通用变频器组成的双馈电机控制系统有效缩短了双馈电机控制系统的开发周期,提高了系统的稳定性,有一定的应用前景。

[1]黄守道,胡必武,欧阳红林,周腊吾.双馈电机的工业应用展望[J].湖南大学学报,1998,26(4): 67-70.

[2]吴胜,周理兵,黄声华,李朗如.双馈电机的交/直/交控[J].中国电机工程学报,2005,25(19): 148-151.

[3]李友泉,詹永麒.基于 PLC和变频器的多电机速度同步控制[J].制造业自动化,2003,22(3): 55-57.

[4]张杰,廖冬初,潘健,陈俊. 泵站电机双馈调速系统设计与试验[J]. 电力电子技术,2007.02(2): 29-31.

[5]西门子公司. MICROMASTER 440通用型变频器使用大全[EB/OL].[2003-12]. http://www.siemen s.de/micromaster.

[6]Matteo Felice Iacchetti .M. S. Carmeli .Francesco Castelli Dezza . R. Perini. A speed sensorless control based on a MRAS applied to a double fed induction machine drive.[J]Electr Eng (2010) 91:337-345.