哈汽-东芝1 000 MW超超临界汽轮机中压转子冷却系统优化

李大才,吴克锋,申建东,肖锋,李永俊

(广东大唐国际潮州发电有限责任公司,广东潮州515723)

哈汽-东芝1 000 MW超超临界汽轮机中压转子冷却系统优化

李大才,吴克锋,申建东,肖锋,李永俊

(广东大唐国际潮州发电有限责任公司,广东潮州515723)

针对哈汽-东芝1 000 MW超超临界汽轮机中压转子冷却系统运行中出现的问题,分析了中压转子冷却初参数变化对冷却效果的影响。通过对该中压转子冷却系统进行的优化改进,提高了机组可靠性和运行效率。

1 000 MW汽轮机;中压转子;冷却;优化

0 引言

随着大型机组热效率的不断提高,主汽温度和再热蒸汽温度不断上升,但材料的力学性能有所下降。采用蒸汽冷却技术,可以降低汽轮机高温部件的工作温度和部件之间的温度差,在一定条件下可以降低这些部件的热应力。蒸汽冷却技术现已成为超超临界汽轮机研制和生产的关键技术之一。

广东大唐国际潮州发电公司一期扩建2× 1 000 MW机组(以下简称一期扩建2×1 000 MW机组)中压转子冷却系统在实际运行过程中发现了诸多问题,例如中压转子冷却温度达不到设计值,冷却流量长期超标,严重影响中压转子的寿命;因安装等原因高缸前轴封漏汽量超过设计值,造成高缸前轴封一级漏汽量(简称一漏)大于设计值,进汽腔室压力低于高排压力,引起汽轮机高压内外缸夹层内蒸汽潮流重新分布;中压转子系统管路长期振动,造成管路疏水及测点易发生焊缝开裂。针对以上严重影响机组安全性和经济性的问题,根据同类型机组运行经验,在4号机A修中进行了中压转子冷却系统优化,取得了较好的效果。

1 设备概述

一期扩建2×1 000 MW机组汽轮机为哈尔滨汽轮机有限责任公司(以下简称哈汽)与日本东芝株式会社(以下简称东芝)联合设计制造的超超临界、一次中间再热、单轴、四缸四排汽、双背压、八级非调整回热抽汽、凝汽式汽轮机,型号为CCLN1000-25.0/600/600。

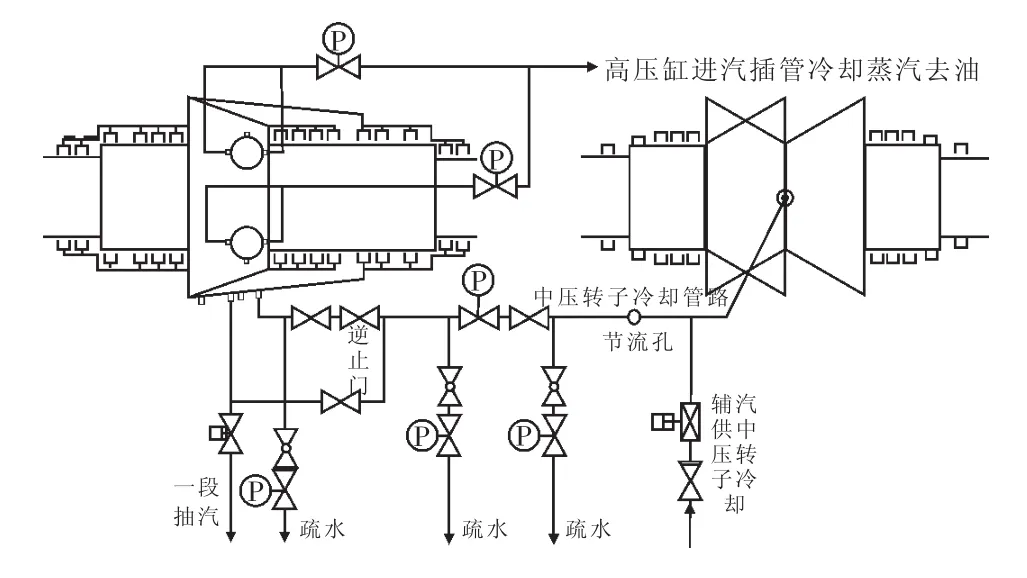

哈汽汽轮机设计制造技术是在引进美国GE公司技术基础上发展的,其高温部件冷却结构和冷却系统保留GE公司特点,中压转子冷却用汽从汽轮机高缸前轴封一漏(调节级后),通过汽轮机夹层密封环前下缸引出,将其与汽轮机一段抽汽混合后送入中压第一级前。中压转子冷却系统如图1所示。

图1 哈汽设计中压转子冷却系统流程

采用导流板隔离+高压一抽排汽冷却中压转子,中压进汽口部分采用入口导流板,对高温再热蒸汽进行隔离,转子在中压通流第一级隔板后才接触蒸汽;同时在入口导流板中部设置导汽孔,将高压缸的轴封一漏与一抽汽源混合后引入导流板内表面与转子外表面间隙,冷却蒸汽覆盖在转子的表面,对转子进行有效冷却,汽轮机运行时抽取适量的高压调节级后一级漏气与第一段抽汽混合并经过节流后,引入中压第一级隔板与叶轮组成的封闭空间内对转子表面进行冷却。中压前两级动叶片采用枞树型叶根,冷却蒸汽到达转子表面之后再通过第一级隔板轴封,其中有小部分通过第一级动叶与静叶之间的径向轴封汇入主蒸汽,大部分则通过第一级动叶枞树型叶根底部间隙流入第二级静叶前和第二级静、动叶之间,还有一小部分通过第二级动叶叶根底部间隙流入第三级静叶前和第三级静、动叶之间。

2 存在的问题

2.1 中压转子冷却温度达不到设计值

在汽轮机升速至3 000 r/min后的暖机过程中,因中压调门开度很小,高压轴封一漏到中压转子冷却系统的逆止门被顶开,处于通流状态。到并网带初负荷后,因中压调门开大,中压转子冷却系统逆止门逐渐关闭,在400 MW~1 000 MW工况下,因设计的高压轴封一漏到中压转子冷却混合后的压差最大为0.378 MPa,顶不开逆止门,中压转子冷却汽源仅为一段抽汽,高缸前轴封一漏流量为0,温度为377.82℃,与485℃的设计值相差较大。

2.2 高压轴封一漏汽源受排挤

哈汽1 000 MW机组中压缸冷却系统管路中高压轴封一漏节流孔板Ⅰ的直径为16.6 mm,中压缸冷却系统总管节流孔板Ⅱ的直径为56 mm;当一段抽汽通流量整定不够大时,如果节流孔板Ⅱ前的压力大于高压轴封一漏压力,会发生排挤高压轴封一漏现象,使高压轴封一漏通过高缸夹层返回到高压缸,形成汽轮机内部循环。

2.3 中压转子冷却流量超过设计值

在超超临界汽轮机蒸汽冷却技术的工程应用中,冷却蒸汽流量的控制至关重要,过量的冷却蒸汽将会带来过大的对流换热,进而导致高温部件产生较大的热应力,而较小流量的冷却蒸汽在高温高压主蒸汽的作用下,将无法达到预期冷却效果,从而无法冷却和保护高温部件。有关试验表明,4号机组冷却用汽量超过了设计值,无法保证将中压转子冷却温度和流量控制在给定的范围,同时因安装原因高缸前轴封漏量(轴封二漏,轴封三漏,轴封四漏)流量均超设计值,造成高缸前轴封一漏处用汽流量偏大,通过冷却管从高缸夹层返回到高缸而形成汽轮机内部循环,使机组循环效率降低,经济性下降。

3 中压转子冷却蒸汽流量试验

3.1 中压转子冷却系统相关设计数据

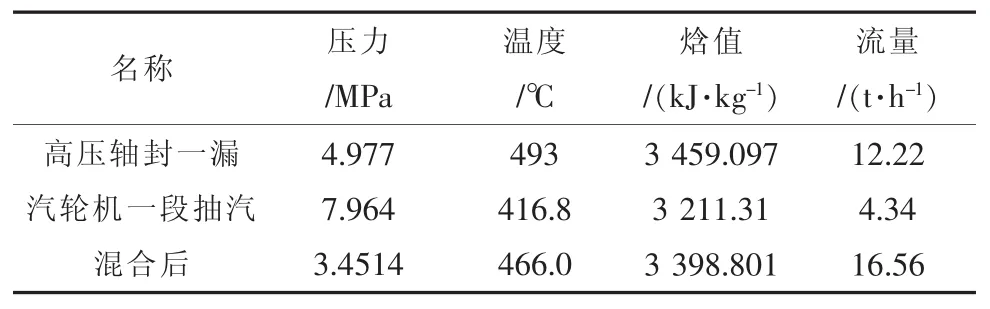

哈汽超超临界1 000 MW汽轮机高/中压缸之间的中压缸冷却汽总管设计流量约为16.56 t/h(汽轮机热耗保证工况设计值见表1),但实际运行时中压缸冷却汽流量偏大,其主要原因是汽轮机安装时汽轮机隔板间隙大于设计值。

汽轮机高温部件冷却系统因安装原因导致高缸前轴封漏流量超设计值,高缸前轴封一漏处用汽流量大于设计值,同样中压缸一级隔板间隙大于设计值,造成中压缸冷却汽流量大于设计值,高缸进汽插管冷却蒸汽流量也超设计值。

3.2 汽轮机中压转子冷却蒸汽流量试验

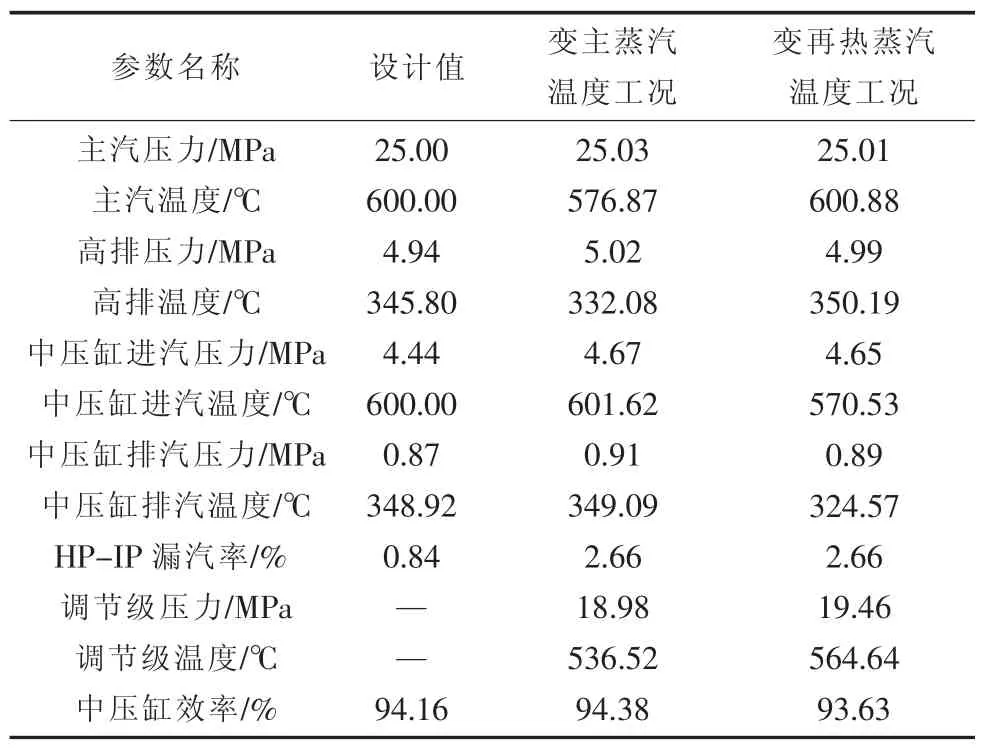

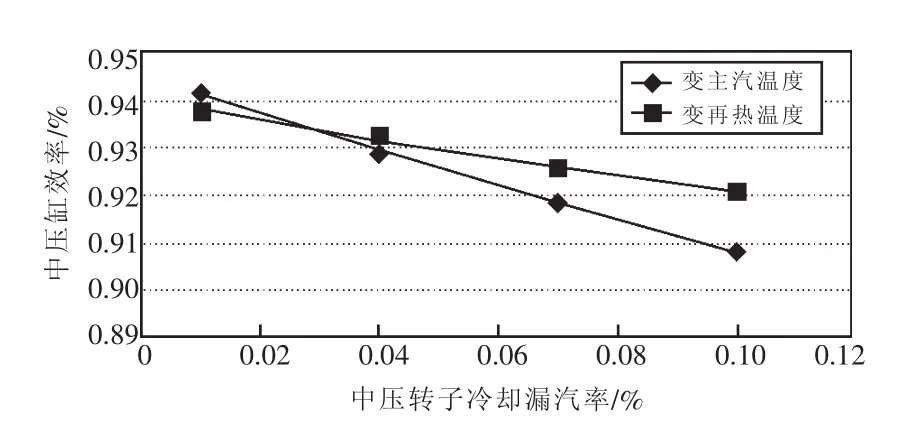

为了确定正常运行时中压转子冷却蒸汽流量,参照高中压合缸机组过桥汽封漏汽流量的间接测定方法,进行了变汽温试验,即分别降低主蒸汽和再热蒸汽温度进行试验,有关试验结果见表2。经试验计算,中压缸冷却蒸汽流量为再热流量的2.66%,约为60.0 t/h(设计值16.56 t/h的3.6倍),试验结果曲线见图2,图中2条曲线的交点就是实际中压缸效率对应的漏汽量。

表1 汽轮机热耗保证工况中压转子冷却蒸汽系统参数

表2 汽轮机中压缸冷却汽流量试验主要数据

图2 汽轮机中压缸效率计算值随漏汽率变化曲线

经计算,2台机组的漏汽率(中压缸冷却流量占再热蒸汽流量的百分比)分别为2.66%和2.86%,2次测量的漏汽量基本相同,均约为60 t/h。由于该流量不是直接测量得到的,故本次试验结果仅供参考。

4 中压转子冷却系统优化

通过对该型汽轮机高温部件蒸汽冷却系统的研究和试验,证明汽轮机运行中存在中压转子实际冷却流量大于设计冷却流量的问题,故决定进行整体优化。将高压缸进汽插管冷却蒸汽改为导入中压转子系统,取消中压转子冷却系统逆止门,同时在高压前轴封2段漏汽和高压后轴封1段漏汽中间增加截止门,通过调节截止门开度减小至4段抽汽管路的漏汽量;增加至中压转子冷却管路的汽量,隔断一段抽汽至中压转子冷却管路汽量,防止管路振动并达到节能的效果。

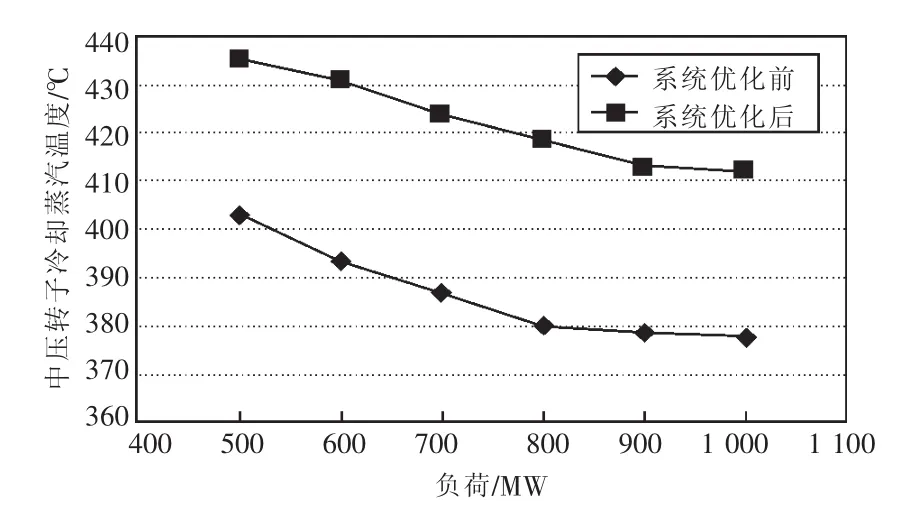

5 系统优化效果

通过系统优化和试验,并在运行中关闭一抽至中压转子冷却管路的手动门,打开高调门一段漏汽和高压缸进汽插管至中压转子冷却管路的手动门,对高压轴封一段漏汽进行调整。机组重新启动后,在1 000 MW工况下的中压转子冷却蒸汽温度提高了34.07℃,其他负荷工况下的温升对比曲线如图5所示。

图5 中压转子冷却系统优化前后温度对比曲线

6 建议

由于高压前轴封漏汽量过大,1 000 MW工况下中压转子冷却蒸汽温度仍较设计值低50℃。建议在下次检修时重新检查和调整高压轴封间隙,减少轴封泄漏量,同时优化控制中压转子冷却进汽,利用节流孔板测量蒸汽流量,增加中压转子进汽气动调门,实现中压转子进汽流量的在线精确控制,进一步优化中压转子冷却系统的冷却流量和温度。

[1]杨明,管继伟,刘云峰.1 000 MW超超临界汽轮机中压转子冷却耦合换热数值模拟研究[G].中国动力工程学会透平专业委员会2011年学术研讨会.

[2]吕智强,周逊,刘顺隆.超超临界汽轮机中压转子冷却的非定常数值模拟[J].汽轮机技术,2009,51(1)∶5-7.

[3]史进渊,杨宇,孙庆,等.超超临界汽轮机部件冷却技术的研究[J].动力工程,2003,23(6)∶2735-2739.

[4]吕智强,韩万金.超超临界汽轮机冷却技术的数值研究[J].哈尔滨工业大学学校,2005,37(12)∶1703-1704.

[5]吴三超,毛耀伟,赵伟兵,等.哈汽1 000 MW机组中压转子冷却系统改造[G].清洁高效燃煤发电技术协作网2012年年会.

[6]吕智强,周逊,刘顺隆,等.超超临界汽轮机中压转子冷却效果分析[J].哈尔滨工业大学学报,2010,42(7)∶1168 -1171.

(本文编辑:龚皓)

Optimization of Cooling System for Intermediate Pressure Rotator of 1 000 MW Supercritical Steam Turbine Designed by HTC and TSB

LI Da cai,WU Ke feng,SHEN Jian dong,XIAO Feng,LI Yong jun

(Guangdong Datang International Chaozhou Power Generation Co.,Ltd.,Chaozhou Guangdong 515723,China)

Aiming at problems in operation of cooling system for intermediate pressure rotator of 1 000 MW supercritical steam turbine designed by HTC and TSB,the paper analyzes impact of initial cooling parameter change of intermediate pressure rotator on cooling effect.By optimization and retrofit of cooling system of intermediate pressure rotator,reliability and operation efficiency of the units are enhanced.

1 000 MW steam turbine;intermediate pressure rotator;cooling;optimization

TM407

:B

:1007-1881(2013)10-0032-03

2013-04-24

李大才(1985-),男,江苏连云港人,助理工程师,从事发电厂汽轮机运行管理工作。