零件非接触在线检测系统误差补偿的开发和实现

苏州市职业大学(江苏 215104)陈雪芳 吴 倩

现代制造业要求在制造过程中能更快速、更精确地对加工工件进行检测。由于传统的手工检测和离线检测效率低、检测精度差、检测过程繁琐费力等原因,已经远远达不到生产过程对检测速度和精度的要求。在线检测也称实时检测,是在加工的过程中实时对刀具或加工尺寸进行检测,并依据检测的结果做出相应的处理。

在线检测相对于离线测量有其独特的优点:①对工件的测量无须从工作区移走,节省了重新安装工件的时间,缩短产品生产周期。②避免由于离线测量将工件在工作台上反复拆装而产生的误差。在线测量根据采集数据时与工件的接触与否,分为接触式测量和非接触式测量。目前,基于专用测头及检测系统的数控机床在线接触式检测技术在一定程度上已被采用。但是由于测头类型和品种繁多,对于工件的测量就需要有不同的测头,如果是自动检测,预先进行测量路径的规划和测量程序的编制,不同的工件测量路径规划和测量程序不同。如果是手工在线检测,测量效率低。

近年来,随着计算机图像处理技术的发展,图像测量技术作为非接触测量手段有了较大的进展。图像测量方法具有非接触、高速度、动态范围大、信息量丰富等优点,非常适合传统方法难以测量的场合,如易变形零件尺寸、微小尺寸及零件孔心距等的测量。

1.非接触在线检测系统原理及功能结构

非接触在线检测原理如图1所示,通过CCD采集图像,并经过图像处理,以获得零件的几何参数。整个系统框架主要由照明系统、光学系统、CCD摄像机、图像处理系统、计算机及外设五部分组成。由视觉测量系统、图像输入设备和计算机,在线非接触式获取大量的被测工件的原始图像,应用边缘检测算子对原始图像进行处理,检测出图像的边缘点数据并进行数据处理,从而获得物体的几何参数,并根据测量数学模型和测量要求,计算处理得到零件几何参数的测量,并应用标准量块零件对系统进行对照,从而获得高精度的测量结果,为误差补偿作准备。

图1 非接触在线检测原理

按检测系统功能要求,将软件系统分为四个功能模块:外部控制模块、图像的采集与处理模块、误差计算模块和误差补偿模块。

(1)外部控制模块,完成系统、图像接口卡及标准参数的初始化配置。导入所加工零件图样,录入零件加工尺寸和精度等数据,采集并保存灰度图像,捕获图像到内存。通过CCD对图像进行采集、停止等操作,采集并保存灰度图像,捕获图像到内存。

(2)图像的采集及处理模块,这是软件系统中比较最为关键的一个模块,采用图像预处理,用结合图像特点的快速滤波方法,采用亚像素技术对边界进行细分,并用图像边缘检测方法,提取图像边缘信息,计算图像尺寸和获取加工精度。

(3)误差计算模块,主要对图像处理结果与加工零件尺寸进行对照,然后进行数据计算和精度分析。即把基于图像计算结果与标准参数比较得到的差值保存到数据库中,对数据进行误差计算和分析。

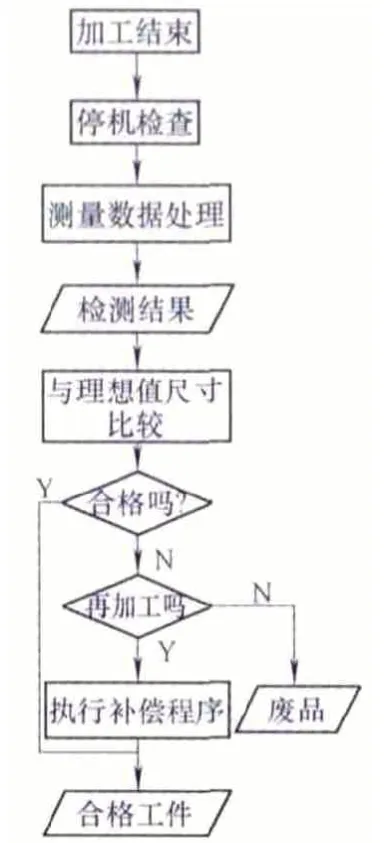

(4)误差补偿模块,负责将计算所得的误差参数自动生成补偿程序,对加工后误差超出公差范围的零件进行重新加工,达到消除误差的目的。在本系统中主要对加工长度和直径的数控程序进行调整以满足加工尺寸要求。在线检测的流程如图2所示。

图2 在线检测流程

2.在线检测误差补偿方法

在线检测的误差补偿一般是通过数据检测,获得补偿量,对零件数控加工代码进行补偿和修正,提高零件的一次装夹加工的合格率。利用加工的补偿量,对零件数控加工代码进行补偿和修正,提高零件的一次装夹加工的合格率,但实时性比较差;根据得到的误差值进行刀具补偿值的设置,但仅是静态补偿。对于数控机床按程序自动加工,质量稳定,但由于零件的每次装夹误差、加工过程中热误差、切削力误差及刀具磨损误差等,这些误差影响了产品精度的稳定性。

设Dmin为工件的最小直径,Dmax为工件的最大直径,D测直径,产品检测结果有以下三种情况:①Dmin

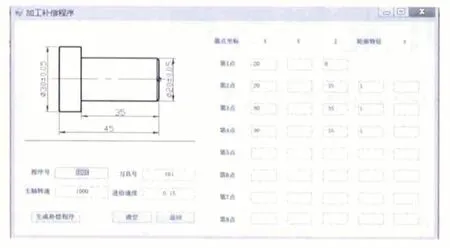

(1)零件编程参数界面。为了更直观反映零件的实际情况,在零件的参数输入界面中,通过文本框输入零件的各基点坐标(X、Y、Z)、轮廓特征信息(“L”代表直线,“CW”代表顺圆弧,“CCW”代表逆圆弧)、主轴转速、进给速度、刀具号及程序号。以轴类零件的加工为例,零件参数的输入界面如图3所示,当图形窗口的零件改变时,清空文本框的数据,重新输入零件的基点坐标、轮廓特征信息及工艺信息等。

图3 零件参数输入界面

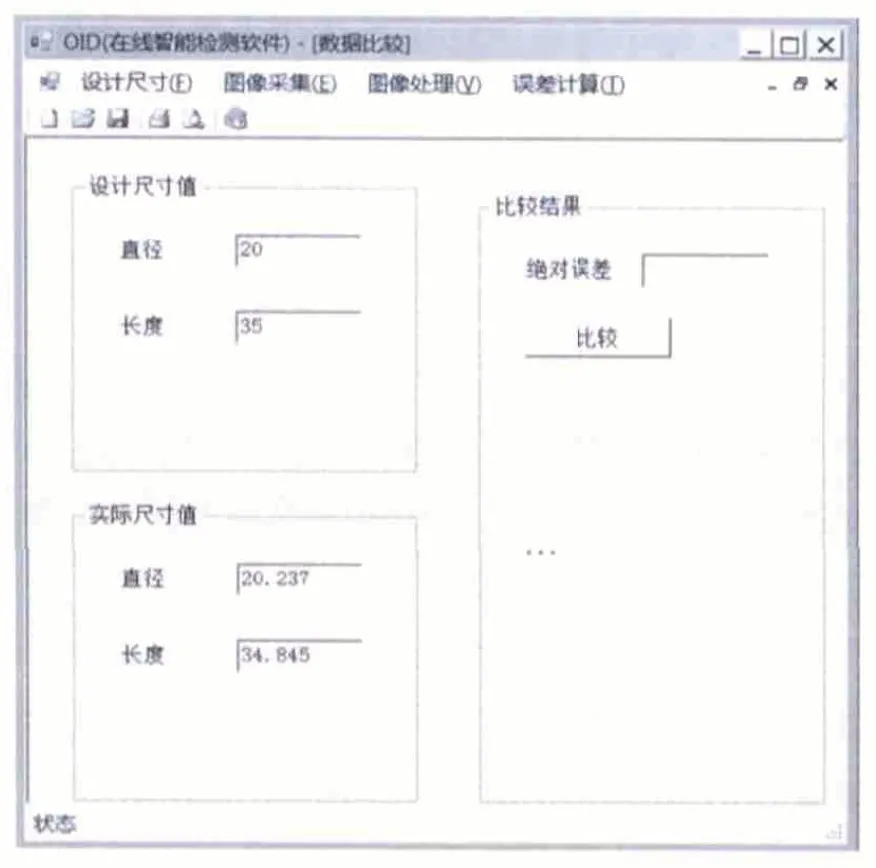

(2)补偿加工程序。本系统通过上位机对测量数据的采集和各轮廓段的基点实际坐标的计算,与图3零件编程参数界面相应的各基点坐标的理论值Xi、Yi、Zi比较,得到相应的误差ΔXi=X测-Xi,ΔYi=Y测-Yi,ΔZi=Z测-Zi,根据误差控制刀位点的运动,数据比较窗口如图4所示。

图4 数据比较窗口

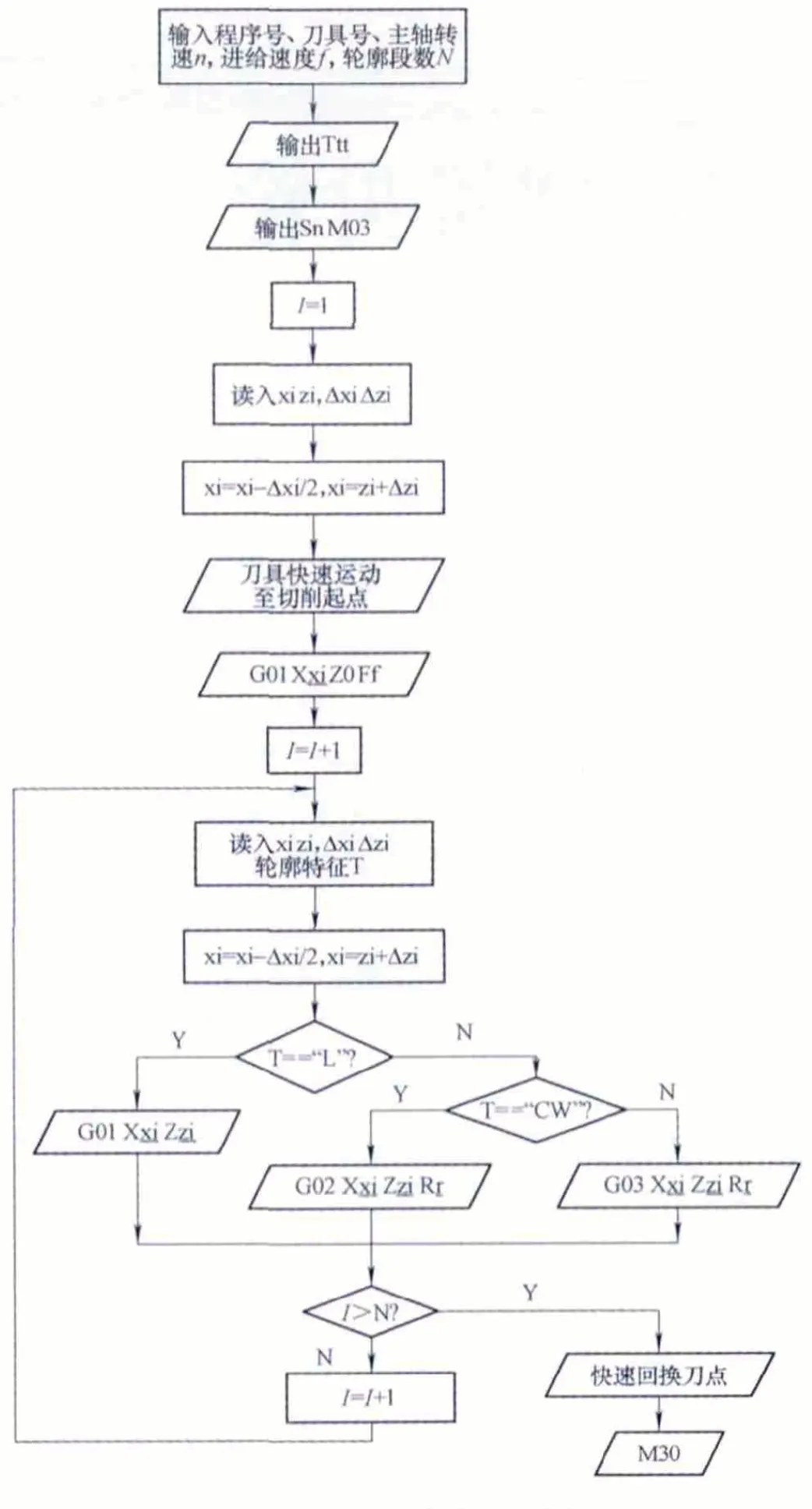

以圆柱面、锥面、圆弧面车削为例,基于FANUC 0i T系统,自动生成补偿加工程序的流程如图5所示,成补偿加工的NC程序窗口如图6所示。

3.结语

本文开发的基于机器视觉的数控机床非接触在线智能检测系统,在数控车床上的零件加工中进行了测试与应用。测试结果表明,该系统使用方便、灵活,能够较好地实现自动测量、图像的采集及处理、显示测量结果并进行补偿加工,提高数控加工的产品合格率和生产效率。

图5 补偿加工程序自动生成的流程

图6 NC程序调整窗口