四酸型镀锌层军绿色钝化工艺

张馥,曾琳,王光明,石磊, *,石璐丹

(1.朝阳师范高等专科学校生化工程系,辽宁 朝阳 122000; 2.深圳市瑞华建设股份有限公司,广东 深圳 518000;3.山东建筑大学材料科学与工程学院,山东 济南 250101)

金属锌的化学性质相当活泼,镀锌后通常要进行表面钝化处理[1]。目前生产中的军绿色钝化仍以六价铬钝化为主。因此,六价铬军绿钝化工艺的研究具有实际意义。按钝化液组成分,六价铬军绿钝化有五酸型和四酸型;按铬酸酐或重铬酸钾含量分,六价铬军绿 钝化可分为高铬型、中铬型和低铬型。五酸型钝化所得试样偏黄、轻微出彩,四酸型钝化试样颜色浓郁,无发彩现象;且四酸型为低铬型,而五酸型为中铬型,前者更符合环保要求[2]。因此,本文选取四酸型军绿色钝化工艺,研究了钝化液组成和工艺条件对钝化膜性能的影响。

1 实验

1.1 基材

基体材料为Q235 钢,试片尺寸为40.0 mm × 40.0 mm × 0.8 mm。所用试剂均为分析纯。

1.2 工艺流程

除油(Na2CO315 g/L,Na3PO425 g/L)-活化[φ(HCl)= 3%~5%]-镀锌-冷水洗-出光[w(HNO3)= 0.5%]-军绿色钝化-冷水洗-烘干(60~70 °C)。

1.3 配方与工艺

1.3.1 镀锌

ZnCl260 g/L

KCl 180 g/L

H3BO330 g/L

ZH 光亮剂 16 mL/L

θ 20~30 °C

Jk2 A/dm2

t 8 min

1.3.2 钝化

CrO33~21 g/L

H3PO42~6 mL/L

H2SO42~6 mL/L

HNO31~6 mL/L

pH 1~2

t 5~150 s

θ 室温

1.4 性能检测

1.4.1 微观形貌

采用日本电子有限公司的JSM-6380LA 型扫描电子显微镜(SEM)观察镀层微观表面形貌。

1.4.2 镀层耐蚀性

中性盐雾试验按GB/T 10125-1997《人造气氛腐蚀试验 盐雾试验》进行。使用Princeton Applied Research公司的PARSTAT 2273 型电化学工作站测量镀层的Tafel 曲线,溶液为质量分数5%的KCl 溶液,扫描速率为10 mV/s,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,工作电极为40.0 mm × 40.0 mm 的待测试样,自腐蚀电流密度通过电化学工作站自带软件得到。

2 结果与讨论

2.1 钝化工艺条件对膜层性能的影响

2.1.1 铬酸酐的质量浓度

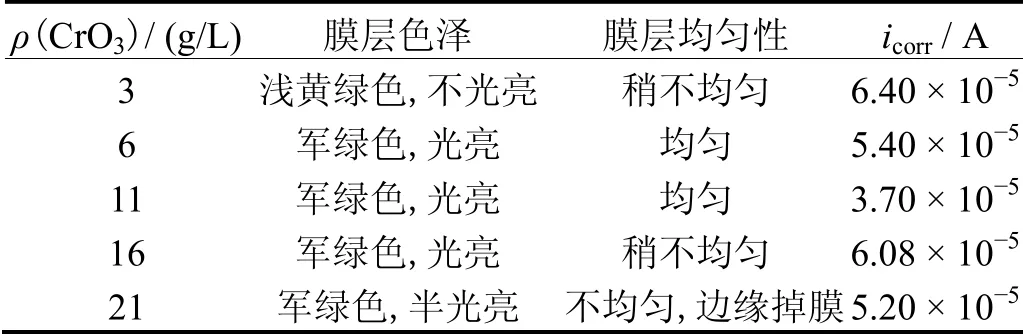

表1为钝化液中铬酸酐质量浓度对膜层外观和耐蚀性的影响。

表1 钝化液中CrO3 含量对膜层性能的影响Table 1 Effect of CrO3 content in passivation bath on coating properties

从表1可知,铬酸酐含量较低时,钝化膜为浅黄绿色;随铬酸酐含量增加,钝化膜军绿色加深;铬酸酐含量过高时,钝化膜不均匀,甚至脱落,自腐蚀电流密度先减小后增大,耐蚀性随铬酸酐含量的增大而先增强后减弱。铬酸酐在军绿色钝化液中为主要成膜剂,钝化液中的铬酸酐质量浓度高,成膜快,钝化膜颜色深,但铬酸酐质量浓度过高会造成锌层溶解加速,导致锌层较薄处出现钝化膜脱落现象,且废水含铬量高,不利于环保[3]。反之,铬酸酐质量浓度低,成膜慢,生成的钝化膜薄,色泽淡且不光亮。综合考虑膜层外观与耐蚀性,钝化液中铬酸酐的最佳质量浓度为6~11 g/L。

2.1.2 磷酸的体积分数

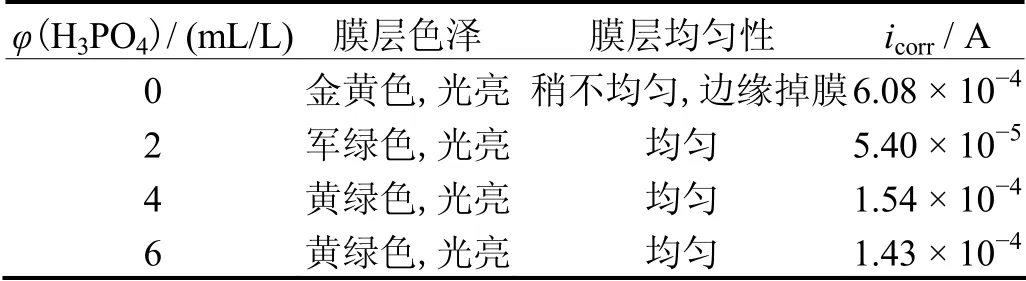

钝化液磷酸含量对膜层外观和耐蚀性的影响见表2。从表2可知,钝化液中未加磷酸时,钝化膜为金黄色;磷酸含量为2 mL/L 时,钝化膜为军绿色;磷酸含量高于2 mL/L 时,钝化膜呈黄绿色。耐蚀性方面,随钝化液中磷酸含量增大,钝化膜的自腐蚀电流密度呈先降后升的趋势。磷酸能与锌离子和三价铬离子生成难溶的磷酸盐,在锌镀层上形成致密的磷化膜层。磷化膜比钝化膜厚,并且能吸附六价铬离子和三价铬离子,形成以铬酸盐和磷酸盐交联而成的钝化膜与磷化膜结合产物[1],因此具有优良的抗腐蚀性能。钝化液中磷酸含量以2 mL/L 为佳。

表2 钝化液中H3PO4 含量对膜层性能的影响Table 2 Effect of H3PO4 content in passivation bath on coating properties

2.1.3 硫酸的体积分数

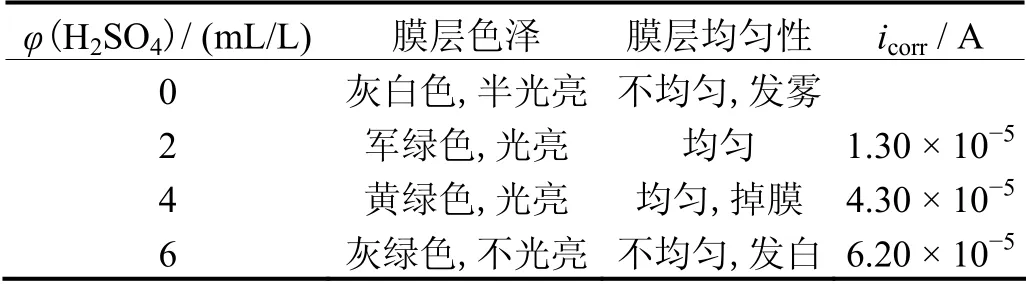

钝化液硫酸含量对膜层外观和耐蚀性的影响见表3。

表3 钝化液中H2SO4 含量对膜层性能的影响Table 3 Effect of H2SO4 content in passivation bath on coating properties

硫酸是军绿色钝化的成膜促进剂,硫酸对钝化膜的形成、膜层结合力和厚度都有较大影响。从表3可知,军绿色钝化液中不含硫酸时,钝化膜灰白无光;逐渐增大硫酸含量,钝化膜由军绿色转变成黄绿色,直至灰绿色;硫酸含量过高时,钝化膜的均匀性、光亮度和耐蚀性均降低,出现掉膜、发白现象。因此,钝化液中硫酸的最佳含量为2 mL/L。

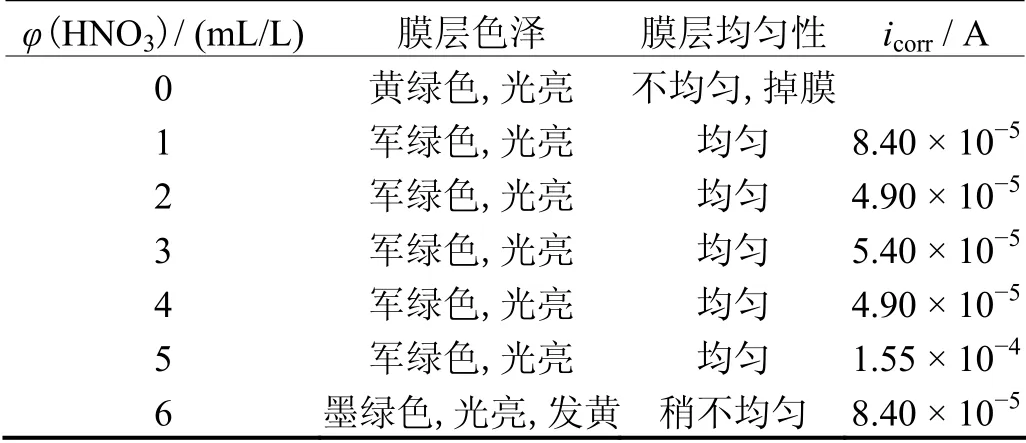

2.1.4 硝酸的体积分数

表4为钝化液中硝酸含量对膜层外观和耐蚀性的影响。

表4 钝化液中HNO3 含量对膜层性能的影响Table 4 Effect of HNO3 content in passivation bath on coating properties

从表4可以看出,随硝酸含量逐渐增大,钝化膜的颜色从黄绿色变为军绿色,且含量越高,军绿色越深。钝化液中硝酸含量为2~4 mL/L 时,钝化膜为光亮的军绿色,膜层均匀,且自腐蚀电流密度相对较小,耐蚀性较好。硝酸为强氧化性酸,对锌镀层起一定的氧化和化学抛光作用,同时其本身被还原分解并析出氮氧化物气体。硝酸体积分数高,钝化膜光亮;但硝酸体积分数过高时,将加快钝化膜和锌层的溶解,使钝化膜与锌层之间结合得不牢,易脱落;硝酸体积分数过低,钝化膜的光亮度差。钝化液中较适宜的硝酸含量为2~4 mL/L。

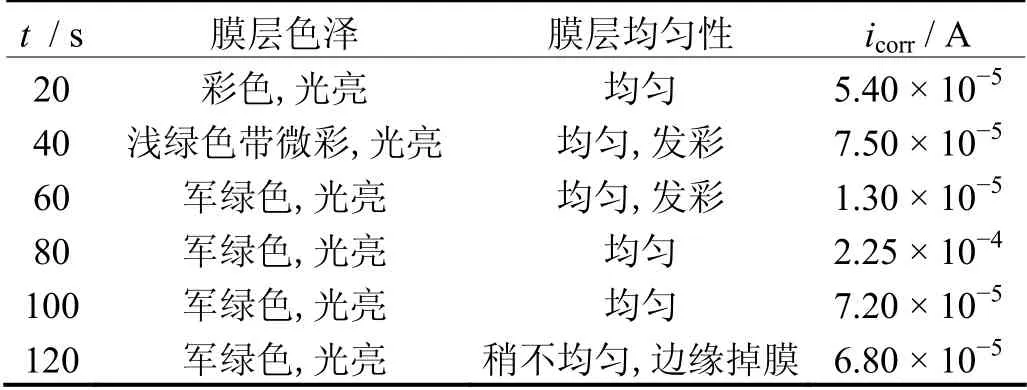

2.1.5 钝化时间

表5为钝化时间对膜层外观和耐蚀性的影响。

表5 钝化时间对膜层性能的影响Table 5 Effect of passivation time on coating properties

由于本工艺为低铬配方,故钝化时间比中铬、高铬钝化要长。由表5可知,随钝化时间延长,钝化膜由彩色变为浅绿色,直至军绿色,钝化时间越长军绿色越深,但时间过长,钝化膜不均匀,出现掉膜现象。耐蚀性方面,随钝化时间延长,膜层耐蚀性改善,钝化80~100 s 时为最佳,钝化时间决定钝化膜的厚度,随钝化时间延长,钝化膜厚度逐渐增大,耐蚀性也相应提高[4]。

2.2 膜层性能

综上所述,镀锌层军绿色钝化的最优工艺条件为:CrO36 g/L,H3PO42 mL/L,H2SO42 mL/L,HNO33 mL/L,室温,pH 1.5,钝化时间100 s。采用最佳工艺对镀锌层进行钝化,所得膜层为均匀、光亮的军绿色,对其进行以下性能表征。

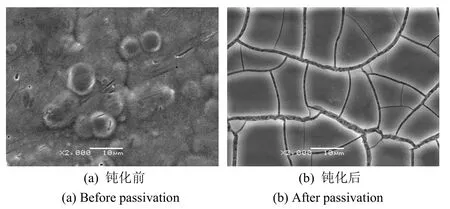

2.2.1 表面形貌

图1为镀锌层钝化前后的SEM 照片。从图1可知,虽然钝化膜中存在裂纹,但与钝化前的镀锌层相比,钝化膜表面更为平整,粗糙度减小,有助于提高镀锌层耐蚀性。

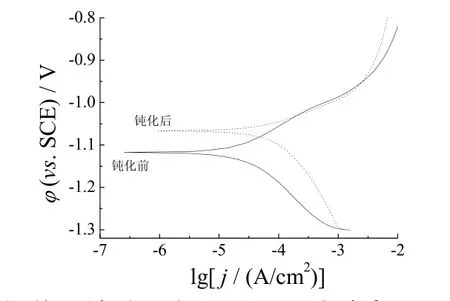

2.2.2 耐蚀性

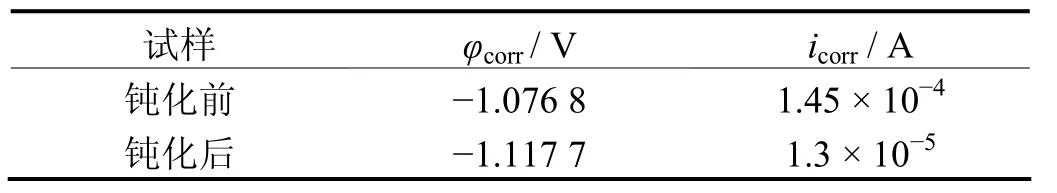

钝化前后镀锌层在KCl 溶液中的Tafel 曲线如图2所示,表6为对应的腐蚀参数。

图1 钝化前后镀锌层的SEM 图Figure 1 SEM images of zinc coating before and after passivation

图2 钝化前后镀锌层在5% KCl 溶液中的Tafel 曲线Figure 2 Polarization curves for zinc coating in 5% KCl solution before and after passivation

表6 钝化前后镀锌层的电化学腐蚀参数Table 6 Electrochemical corrosion parameters of zinc coating before and after passivation

由于自腐蚀电位受工艺范围外的多种因素影响,不能准确反映钝化膜的耐蚀性。因此,本工艺钝化膜的耐蚀性主要通过自腐蚀电流密度的大小来判断。从图2和表6可知,钝化后镀锌层的自腐蚀电流密度明显降低,说明军绿色钝化处理可提高镀锌层的的耐蚀性。

图3为中性盐雾试验不同时间后镀锌层钝化膜的外观。

Figure 3 中性盐雾试验不同时间后镀锌层钝化膜的外观Figure 3 Appearance of passivation coating on zinc coating after neutral salt spray test for different time

从图3可知,中性盐雾试验36 h 后,镀锌层钝化膜表面未出现白点;钝化48 h 后,镀锌层钝化膜表面局部开始出现白点,膜层整体有较大的损伤。由此可知,四酸型军绿色钝化后,镀锌层耐中性盐雾试验时间为36 h,有效发挥了防腐蚀的功能。

3 结语

镀锌层四酸型军绿色钝化的最佳工艺为:CrO36 g/L,H3PO42 mL/L,H2SO42 mL/L,HNO33 mL/L,温度25 °C,pH 1.5,钝化时间100 s。采用最佳工艺对镀锌层进行钝化,所得膜为光亮的军绿色,耐蚀性好。

[1]密家德.钝化及钝化层的防腐蚀和装饰性[J].山东化工,1997 (4): 39-41.

[2]曹立新,石金声,石磊,等.电镀溶液与镀层性能测试[M].2 版.北京: 化学工业出版社,2011.

[3]沈品华,屠振密.电镀锌及锌合金[M].北京: 机械工业出版社,2002: 155.

[4]王爱荣,郝海玲.常用镀锌层钝化工艺概述[J].电镀与精饰,2006,28 (5): 29-32.