铁碳微电解处理含铬废水的试验研究

周杰,陈禾逸,魏俊, *,刘祥虎

(1.浙江海拓环境技术有限公司,浙江 杭州 310052;2.温州市环境监测中心站,浙江 温州 325330)

目前,国内处理含Cr(VI)等重金属电镀废水的方法主要有化学法、离子交换法、电解法、吸附法、膜分离法和生物法[1]。这些方法各有利弊,适用条件也不尽相同。铁碳微电解法是一种经典的废水处理方法,对废水水质变化的适应性较强,反应时间短,去除Cr(VI)和重金属配位离子的效果好。铁碳微电解一般采用铸铁屑和活性炭(或焦炭),材料浸于废水中时便发生内部和外部两方面的电解反应。所以微电解处理废水实际上是内部和外部双重电解的过程[2]。

目前,笔者公司在宁波地区处理电镀废水(特别是含铬废水)时,运行成本较高、出水色度较大、生化指标难以达标、电导率过高、回用水难以稳定运行,使笔者公司在电镀废水处理技术方面失去了优势。为赢得市场竞争力,需要对原有的电镀废水处理技术进行创新和改造,因此,在宁波地区进行铁碳微电解处理含铬废水的实验研究。本文以杭联某电镀厂的电镀含铬废水为原水,采用自制铁碳微电解装置,研究了铁碳微电解工艺对废水中Cr(VI)、Cu2+、Ni2+的去除效果,比较了铁碳微电解和常规焦亚硫酸钠工艺处理含铬废水的成本。

1 实验

1.1 材料与装置

铁屑选用含碳量高的废铸铁屑,使用前先对铁屑进行预处理,依次用3%(质量分数)NaOH 溶液、3%(体积分数)盐酸去除铁屑表面油污和氧化物后,水洗至中性。采用粒度为8~10 目的活性炭颗粒,与铁屑按体积比1∶2 混合均匀后,填装进铁碳柱中。铁碳柱采用直径为300 mm 的UPVC 管,以鹅卵石为垫层,铁碳层高度为0.5~1.0 m,采用下进上出的水流方式,通过阀门控制进水流量。具体装置见图1。

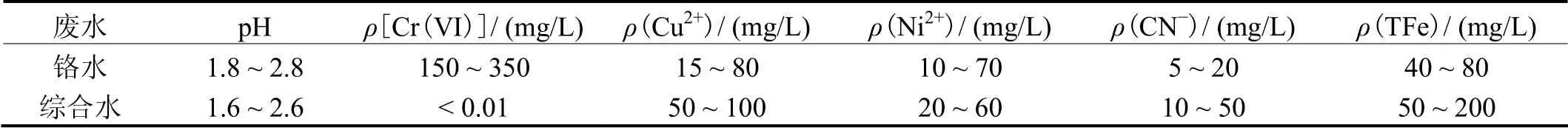

1.2 废水水质

试验原水为杭联某电镀厂的电镀含铬废水,水质有所波动,具体组成见表1。

1.3 离子含量测定

图1 实验装置示意图Figure 1 Schematic diagram of experimental setup

采用二苯碳酰二肼分光光度法测定Cr(VI)含量; 采用二乙氨基二硫代甲酸钠萃取光度法测定Cu2+含量;采用丁二酮肟光度法测定Ni2+含量;采用邻菲啰啉分光光度法测定总铁含量。

2 结果与讨论

2.1 铁碳微电解对Cr(VI)的去除效果

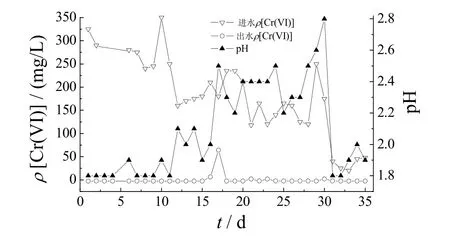

铁碳微电解法对Cr(VI)去除效果的影响如图2所示。图中是装置连续运行35 d 的检测结果,取样时间为每天的14∶00(图中第3 和第4 天未测进水六价铬含量)。

表1 废水的组成Table 1 Composition of wastewater

图2 铁碳微电解对废水中Cr(VI)去除效果的影响Figure 2 Influence of iron-carbon microelectrolysis on removal of Cr(VI) from wastewater

从图2知,铁碳微电解对Cr(VI)的去除效果较为理想,经铁碳微电解处理后,含铬废水的Cr(VI)去除率高达99.98%,出水Cr(VI)含量小于0.1 mg/L,低于GB 21900-2008《电镀污染物排放标准》中的Cr(VI)排放限值(0.2 mg/L)。图中15 d、16 d 时出水铬含量突然升高,是因为在试验过程中,前一天进水管阀门未关闭,废水回流使铁碳柱内无水,铁碳未浸没在废水中,引起部分短路,造成出水中铬含量升高,经处理后,系统得以恢复。从图2还可看出,进水pH 对六价铬的去除率无多大影响。

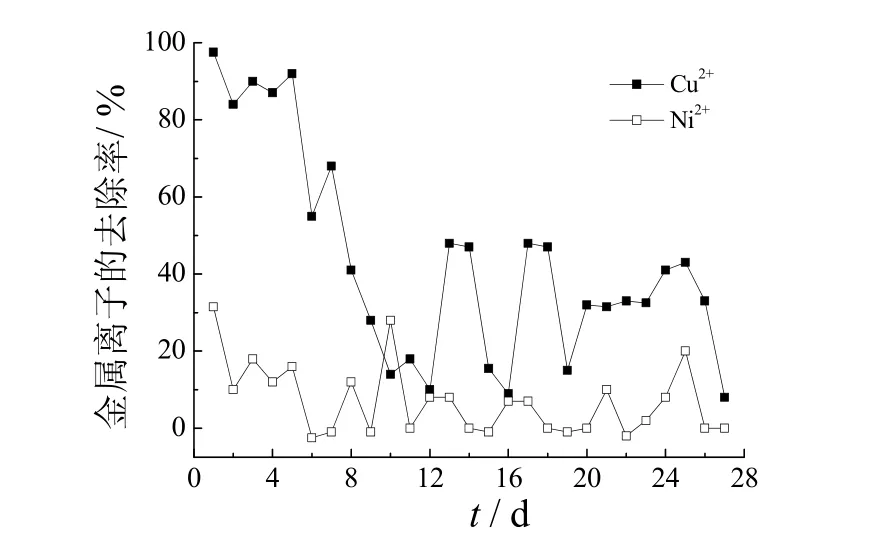

2.2 铁碳微电解对其他金属离子的去除

图3为铁碳微电解处理对含铬废水中Cu2+、Ni2+的去除效果。从图3可知,铁碳微电解在处理前期对铜的去除效果明显,有时出水可直接达标,但12 d 以后,铜的去除率降至10%~50%,镍的去除率更低,还不到30%。这是因为铜的标准电极电势比镍正,所以Cu2+与Fe 进行置换反应时的电动势总大于Ni2+与Fe 进行置换反应时的电动势,前者对应的吉布斯函数比后者小;根据热力学定律,溶液中总是优先进行 Cu2+的置换反应[3]。随Cu2+置换反应的进行,溶液中Cu2+逐渐减少,Ni2+的置换反应才开始。从图3还可看出,Ni2+的置换率是随铜离子含量改变而波动。

图3 铁碳微电解对废水中金属离子去除效果的影响Figure 3 Influence of iron-carbon microelectrolysis on removal of metal ions from wastewater

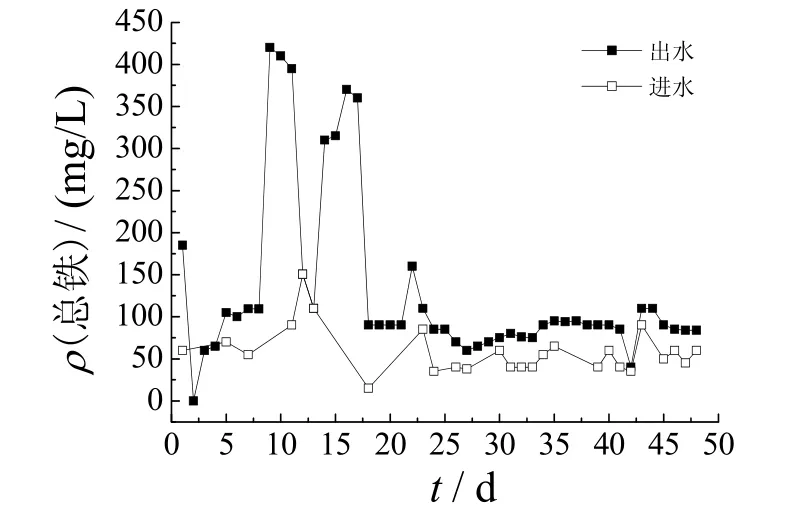

2.3 进出水中总铁量的变化

与常规焦亚硫酸钠工艺相比,由于铁离子的存在,铁碳微电解会导致污泥产量增加,严重影响污泥资源化和运行成本。图4为装置在运行过程中,进出水总铁量的变化情况。

图4 进出水总铁含量变化曲线Figure 4 Variation curves for total iron content of inflow and outflow

从图4可知,采用铁碳微电解工艺处理含铬废水时,虽然对铬的去除效果较为理想,但处理后水中的铁含量增加,远远高于GB 21900-2008 的总铁排放限值(≤3 mg/L)。后续处理中,可通过调节pH 来沉降废水中的铁离子和其他离子,以保证出水达标排放。

2.4 处理成本分析

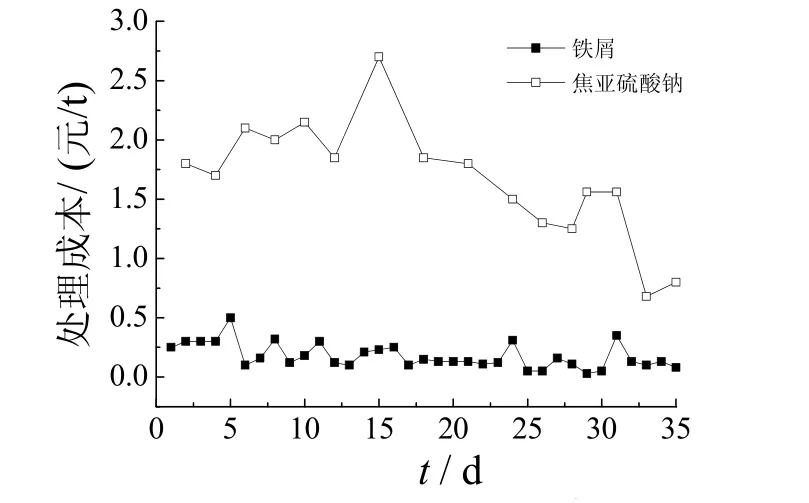

一个工艺的好坏,不仅要看处理效果,而且要考虑经济效益。焦亚硫酸钠是一种典型的Cr(VI)还原剂[4],为进一步说明铁碳微电解在处理含铬废水上的优越性,在进水pH 为1.8~2.5、Cr(VI)为200~300 mg/L的条件下,比较了分别采用铁碳微电解和焦亚硫酸钠工艺处理含铬废水时的成本。因为是小试试验,含铬废水仅占电镀废水的一小部分,且人工等变动和反应装置等成本变化不大,所以药剂成本可近似代表处理成本,2 种工艺处理废水的成本如图5所示。

图5 不同工艺处理废水的成本Figure 5 Cost of wastewater treatment by different processes

从图5可知,焦亚硫酸钠工艺处理含铬废水的成本为1.5~2.0 元/t,铁碳微电解的处理成本仅0.1~0.5 元/t。与焦亚硫酸钠工艺相比,铁碳微电解法处理的成本可降低75%以上,说明采用铁碳微电解处理含铬废水具有经济上的优越性。

3 结论

(1) 采用铁碳微电解法处理含铬废水时,出水Cr(VI)含量低于0.1 mg/L,去除率高达99.98%,说明铁碳微电解法对Cr(VI)的去除效果较为理想。

(2) 铁碳微电解对电镀废水中Cu2+、Ni2+的去除不理想,铜的去除率仅为10%~50%,镍的去除率则低于30%。

(3) 采用铁碳微电解法处理含铬废水时,总铁含量增加,需通过后续处理调节pH 来沉降废水中的铁离子和其他离子,才能保证出水达标排放。

(4) 与焦亚硫酸钠工艺相比,铁碳微电解处理含铬废水的成本可减少75%以上。

[1]邓小红,宋仲容.电镀含铬废水处理技术研究现状与发展趋势[J].重庆文理学院学报(自然科学版),2008,27 (5):70-73.

[2]姜兴华,刘勇健.铁碳微电解法在废水处理中的研究进展及应用现状[J].工业安全与环保,2009,35 (1):18,26-27.

[3]刘定富,葛丽颖.铁粉置换法分离电镀废水中的铜和镍[J].环保科技,2009,15 (1):1-3.

[4]杨广平,张胜林,张林生.含铬废水还原处理的条件及效果研究[J].电镀与环保,2005,25 (2):38-40.