铝管表面硅氧膜的制备及其耐蚀性能

黄雄,满瑞林*,尹晓莹,肖琴,杨萍

(中南大学化学化工学院,湖南 长沙 410083)

铝管作为介质和流体输送的管型材料在工业生产中有着广泛的应用,尤其在家电行业。蒸发器是冰箱、冰柜常用的热交换器,能使制冷剂液体吸热蒸发为气体,从而达到制冷的效果。铝管质量轻、成本低、热强度高、传热系数大[1],因此逐步取代传统的铜管蒸发器。铝管表面在自然环境下生成一层极薄的氧化膜,耐蚀性能差,长期暴露在酸碱腐蚀环境中,极易发生局部腐蚀而导致穿孔,使制冷剂泄漏,最终造成冰箱、冰柜不制冷而报废[2]。因此,使用前应对铝管表面进行防腐处理。常规的表面处理方法通常有铬酸盐钝化和阳极氧化。铬酸盐钝化可形成铬/铝基体的混合氧化物膜层,膜层中的铬以Cr(VI)和Cr(III)形式存在,Cr(III)作为骨架,而Cr(VI)则有自我修复作用,因而耐蚀性很高[3-4],但因Cr(VI)毒性大、对人体有致癌作用,已被国家严格限制使用。阳极氧化在铝管上可形成较厚的氧化膜,但是氧化层较硬,弯折易碎裂,不利于工业加工,而且在阳极氧化过程中会消耗大量的电能,成本较高。因此,开发一种无铬、低成本的铝管防腐技术迫在眉睫。

溶胶-凝胶工艺是近年迅速发展起来的一种新型金属表面处理技术,国内外研究学者对此已有大量的研究[5-10],通常引入硅烷偶联剂和正硅酸乙酯作为前驱体,两种前驱物在催化剂的作用下经过水解,产生大量的硅醇,而硅醇的Si─OH 不稳定,彼此之间发生缩合反应,生成Si─O─Si[2],有机相和无机相间均匀混合且以化学键相结合,有机官能团的存在使得材料表面有良好的疏水性。在涂膜过程中,硅氧膜与铝管表面以Si─O─Al 化学键相结合[11],极大地增强了膜的附着力。该技术得到的膜层不仅具有良好的化学稳定性,且具有交联网状结构,可有效阻止腐蚀介质对基体金属的破坏,极大地提高了金属的耐腐蚀性。

本文采用溶胶-凝胶法,以正硅酸乙酯(TEOS)和乙烯基三乙氧基硅烷(KH151)作为前驱体,去离子水作为水解反应原料,无水C2H5OH 作为溶剂,然后以一定量的CH3COOH 作为催化剂进行水解得到杂化溶胶,将预先处理的铝管在该溶胶中进行涂膜,高温固化,最终在铝管表面形成了防腐薄膜。借助硫酸铜点滴及盐雾试验、析氢实验和电化学检测来考察其耐蚀性,通过金相显微镜来观察其表面形貌。

1 实验

1.1 实验材料及仪器

工业铝管,直径7.8 mm、厚度1.0 mm、长度50 mm,化学成分为:Cu 0.002%,Fe 0.13%,Si 0.050%,Ti 0.016%,Mn 0.007%,Mg 0.001%,Zn 0.010%,Ni 0.004%,Al 余量;正硅酸乙酯(TEOS),分析纯,西陇化工股份公司;乙烯基三乙氧基硅烷(KH151),化学纯,国药集团化学试剂有限公司;无水C2H5OH,分析纯,长沙市有机试剂厂;冰乙酸,分析纯,上海强顺化学试剂有限公司。

DF-101S 型恒温加热磁力搅拌器,郑州长城科工贸有限公司;PHS-3C 型精密pH 计,上海精密科学仪器有限公司;WMK-02 型恒温鼓风干燥箱,江苏武进电控仪器厂;YW10 型盐雾试验箱,上海新苗医疗器械制造有限公司;CHI660b 型电化学工作站,上海辰华仪器有限公司;DFC480 型金相显微镜,德国Leica。

1.2 铝管表面预处理

丙酮超声清洗10 min─蒸馏水清洗─吹干─碱液清洗30 s─蒸馏水清洗至中性─吹干─两端用改性丙烯酸甲酯封口─晾干待用。

1.3 硅氧膜的制备

将TEOS 和KH151 按摩尔比为1∶2 混匀搅拌,添加无水C2H5OH 和少量的催化剂CH3COOH(无水C2H5OH 和TEOS 的摩尔比为8∶1,pH=3.5~4.0),通过分液漏斗滴加蒸馏水(蒸馏水和Si 原子的摩尔比为4∶1),磁力搅拌 1 h,再陈化3 h,然后在预处理过的铝管表面涂膜,最后60 °C 固化处理3 min。

1.4 铬酸盐钝化工艺

铬酸盐钝化液组成[12]为:5 g/L CrO3、3.5 g/L Na2Cr2O7、0.6 g/L NaF,用稀HNO3溶液调节pH=1.5,常温钝化30 s,100 °C 烘干1 h。

1.5 测试方法

1.5.1 硫酸铜点滴试验

参照GB/T 5936-1986《轻工产品黑色金属化学保护层的测试方法 浸渍点滴法》,配制硫酸铜点滴液:50 g/L CuSO4·5H2O,50 g/L NaCl,50 mL/L 盐酸(质量分数0.37%)。将硫酸铜点滴液滴在试样表面,用秒表记录点滴液由蓝色变为红色所需的时间,在同一试样表面选择3 个不同位置进行点滴试验,取平均值。点滴液变红所需时间越长,表明试样的耐蚀性越好。

1.5.2 盐雾试验

按照GB/T 10125-1997《人造气氛腐蚀试验 盐雾试验》中的铜加速乙酸盐雾试验(CASS)方法来进行。盐溶液组成为(50 ± 5) g/L NaCl、(0.26 ± 0.02) g/L CuCl2·2H2O,蒸馏水充分溶解后,用冰乙酸调节pH=3.1~3.3。

1.5.3 析氢实验

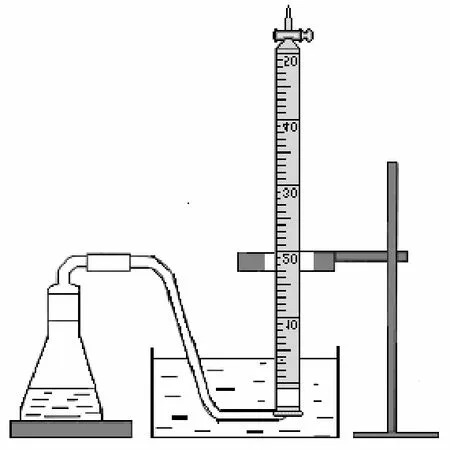

析氢实验是模拟金属在酸性环境下的腐蚀实验。将试样放入盛有50 mL 3 mol/L HCl 溶液的磨口锥形瓶中,用倒立的滴定管收集瓶中所产生的氢气,每隔一段时间记录所收集到的氢气体积。开始析氢时间越晚、析氢速率越小的试样其耐酸腐蚀效果越好。析氢实验装置见图1。

图1 析氢实验装置Figure 1 Installation diagram for hydrogen evolution test

1.5.4 电化学实验

电化学检测能够较好地反映腐蚀实质及保护机理。本文采用三电极体系,将试样制成有效面积为1 cm2的工作电极,铂片电极为辅助电极,饱和甘汞电极为参比电极。在3.5%(质量分数)NaCl 溶液中对试样分别进行Tafel 极化曲线和交流阻抗谱(EIS)的测定,实验温度控制在(25 ± 2) °C。极化曲线的测试电位扫描范围为-1.0~-0.5 V,扫描速率为1 mV/s。试样在3.5% NaCl溶液浸泡30 min 后进行交流阻抗测试,激励信号为10 mV 的正弦波,频率扫描范围是10-2~106Hz。

1.5.5 膜层形貌表征

通过金相显微镜观察铝管表面硅氧膜层的形貌。

2 结果和讨论

2.1 硫酸铜点滴实验结果

硫酸铜点滴试验结果见表1。可以看出,硅氧膜的硫酸铜点滴变红所需时间远远长于未经钝化的空白试样,而且明显超过了铬钝化膜,这在一定程度上反映了硅氧膜优良的耐蚀性能。

2.2 铜加速乙酸盐雾试验结果

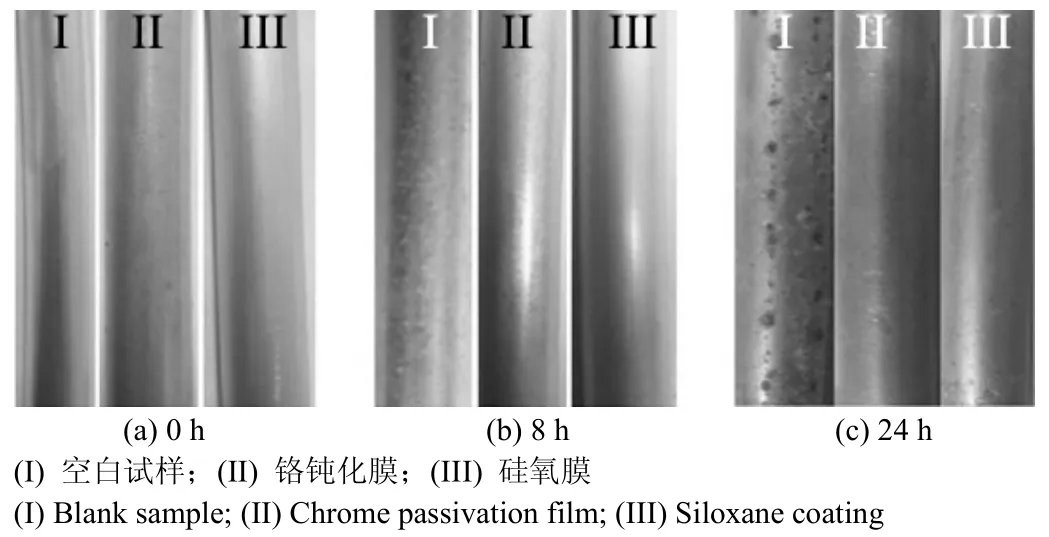

空白试样、铬钝化膜和硅氧膜的盐雾试验结果见图2。可以看出,连续喷雾8 h 后,空白试样出现了明显的局部腐蚀,铬钝化铝管和涂有硅氧膜的铝管无明显变化。喷雾24 h 后,空白试样腐蚀相当严重,表面布满了腐蚀产物,铬钝化铝管和涂有硅氧膜的铝管失去了原来的光泽,出现了少量的点蚀孔。这表明硅氧膜有效地提高了铝管的耐蚀性能。

图2 不同试样盐雾试验结果Figure 2 Salt spray test results of various samples

2.3 析氢实验

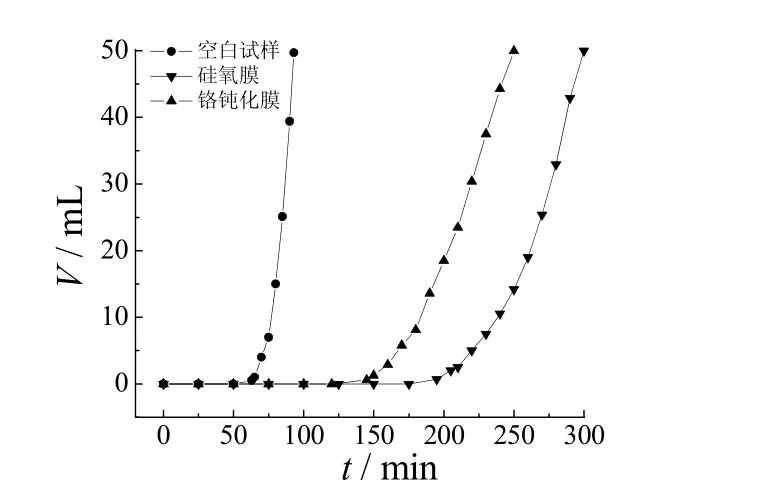

空白试样、铬钝化膜和硅氧膜的析氢试验结果见图3。可以看出,不同试样析出氢气的速率快慢顺序为:裸试样 > 铬钝化膜 > 硅氧膜。刚开始一段时间,3 种试样都没有析出氢气。这是由于膜层的存在,使铝基体与酸性腐蚀介质隔离。但是裸试样表面的自然氧化膜层很薄,膜层很快受到破坏,铝基体迅速与盐酸反应,析出氢气。硅氧膜对铝基体有很好的保护隔离作用,析氢速率最慢,防护效果超过了铬钝化膜。析氢结果所反映的试样耐蚀性与硫酸铜点滴试验结果一致。

图3 不同试样析氢实验结果Figure 3 Hydrogen evolution test results of various samples

2.4 Tafel 极化曲线

空白试样、铬钝化膜和硅氧膜试样的Tafel 极化曲线如图4所示。可以看出,相对于空白试样和铬钝化铝管,涂有硅氧膜的铝管的自腐蚀电位明显正移。可见,涂有硅氧膜的铝管更耐腐蚀。经过Cview 软件对极化曲线数据进行拟合,其结果见表2。

图4 各试样Tafel 极化曲线Figure 4 Tafel polarization curves for various samples

表2 Tafel 极化曲线数据拟合Table 2 Data fitting of Tafel polarization curves

从表2中可以看出,自腐蚀电流密度由小到大依次为:硅氧膜、铬钝化膜、空白试样。相对于空白试样,铬钝化铝管和涂有硅氧膜的铝管的自腐蚀电流密度分别下降了1 个和2 个数量级,降低了铝管的腐蚀速率。可见,硅氧膜在物理上阻隔了基体和腐蚀介质的接触,有效地抑制了电化学腐蚀反应的发生。

2.5 交流阻抗谱(EIS)

对空白试样、铬钝化膜和硅氧膜试样进行交流阻抗测试,所得阻抗数据采用阻抗分析软件Zsimpwin 进行拟合,结果如图5所示。从图5阻抗模值图可以看出,与空白试样相比,涂有硅氧膜的铝管和铬钝化铝管的阻抗模值有明显的提高。从图5相位角图可看出,在高频区(103~105Hz),涂有硅氧膜的铝管的相位角比空白试样和铬钝化铝管的都高,可以推知涂有硅氧膜的铝管具有优良的耐蚀性能。

图5 3 种试样在质量分数为3.5% NaCl 溶液中的Bode 图Figure 5 Bode plots for three types of samples in 3.5wt% NaCl solution

为了更好地了解膜层在基体上的耐蚀机理,对上述试样的Bode 图进行拟合,拟采用如图6的等效电路模型。其中,R1表示溶液的电阻,C1表示外部涂层的电容,R2表示涂层表面微孔的电阻,C2表示工作电极与电解液之间的双电层电容,Rp表示电极表面多层薄膜的电阻。等效电路图各等效元件的拟合数据见表3。

图6 等效电路图Figure 6 Equivalent circuit diagram

表3 3 种试样交流阻抗数据拟合结果Table 3 Data fitting results of electrochemical impedance spectroscopy of three kinds of samples

电极体系总电阻R=R1+R2+Rp,R的大小定量反映了膜层的耐腐蚀性能。从表3可知,硅氧膜电极体系总电阻是空白总电阻的6.1 倍,是铬钝化膜总电阻的1.48 倍。总电阻越大,越能有效地阻碍电子、离子等粒子在电极体系中的传递,从而降低铝的自腐蚀电流,增强铝管的耐蚀性。

2.6 金相显微镜扫描结果与分析

分别对空白、铬钝化膜和硅氧膜3 种试样用金相显微镜放大200 倍进行观察。结果见图7。从图7a可以看出,空白试样表面呈银白色的基体本色,不均匀,存在诸多的斑驳纹理和坑状小孔;从图7b和图7c可以看出,2种膜层的存在明显将铝管表面的斑纹和小孔覆盖和填充。与图7b相比,图7c所示的硅氧膜更加致密、均匀、平整。

图7 3 种试样的金相显微照片Figure 7 Metallographs of three types of samples

2.7 机理初探

本文制备的溶胶以TEOS 和KH151 为前驱体,溶胶的形成过程[13-14]包括:

(1) TEOS 和KH151 的水解。

可以看出,溶胶中存在大量的硅醇羟基SiOH,而硅醇的Si─OH 不稳定,彼此之间发生缩合反应,生成Si─O─Si,相互交联形成具有空间网状结构的保护膜。在涂膜过程中,硅醇羟基 SiOH 易与铝基体生成Si─O─Al 键,从而使硅氧膜牢固覆盖在基体铝表面。

3 结论

(1) 采用浸渍提拉法制备了硅氧膜。硫酸铜点滴、盐雾试验和析氢实验以及电化学实验等结果表明,硅氧膜显著提高了铝管的耐蚀性能,而且其耐蚀性超过了常规的铬酸盐钝化。相对于空白试样,铬钝化铝管和涂有硅氧膜的铝管的自腐蚀电流密度分别下降了大约1 个和2 个数量级,硅氧膜电极体系总电阻是裸铝总电阻的6.1 倍,是铬钝化膜总电阻的1.48 倍。

(2) 金相显微照片显示,硅氧膜表面均匀、致密、平整,有效地覆盖和填充了铝管表面的斑纹和小孔。

(3) 溶胶-凝胶法制备硅氧膜工艺简单,膜层耐蚀性能好,而且对环境无污染,具有较高的使用价值和发展前景。

[1]沈学明.家用电冰箱铝蒸发器内漏成因及对策[J].制冷与空调,2002,2 (4):70-72.

[2]梁永煌,满瑞林.Al 管表面有机杂化膜的制备及性能表征[J].金属学报,2010,46 (12):1522-1528.

[3]周渝生.无铬钝化技术研究的进展[J].钢铁,2003,38 (4):68-71.

[4]王文忠.铝及其合金化学转化膜处理[J].电镀与环保,2002,22 (6):24-25.

[5]KHRAMOV A N,VOEVODIN N N,BALBYSHEV V N,et al.Sol-gel-derived corrosion-protective coatings with controllable release of incorporated organic corrosion inhibitors [J].Thin Solid Films,2005,483 (1/2):191-196.

[6]FENG Z,LIU Y,THOMPSON G E,et al.Sol-gel coatings for corrosion protection of 1050 aluminium alloy [J].Electrochimica Acta,2010,55 (10):3518-3527.

[7]WANG D H,BIERWAGEN G P.Sol-gel coatings on metals for corrosion protection [J].Progress in Organic Coatings,2009,64 (4):327-338.

[8]王云芳.溶胶-凝胶法制备γ-缩水甘油醚丙基三甲氧基硅烷/正硅酸乙酯杂化材料研究[J].应用化工,2006,35 (10):795-797.

[9]李凌杰,欧孝通,陈德贤,等.改进溶胶-凝胶工艺制备铝合金硅基防护膜[J].腐蚀科学与防护技术,2009,21 (2):197-199.

[10]郭增昌,王云芳,王汝敏,等.铝合金表面防腐蚀处理新工艺[J].材料保护,2005,38 (4):25-27.

[11]刘琰,尤宏,胡立江,等.VMS 有机-无机杂化膜的制备及其防腐性能研究[J].哈尔滨工业大学学报,2005,37 (10):1344-1347.

[12]李鑫庆,陈迪勤,余静琴.化学转化膜技术与应用[M].北京:机械工业出版社,2005:157-176.

[13]刘倞,胡吉明,张鉴清,等.金属表面硅烷化防护处理及其研究现状[J].中国腐蚀与防护学报,2006,26 (1):59-64.

[14]幸松民,王一璐.有机硅合成工艺及产品应用[M].北京:化学工业出版社,2000:125-138.