盘式连续干燥器在氢氧化钡生产中的应用

于 洋 韩 涛 张立垛

(1.石家庄工大化工设备有限公司 2.河北省蒸发结晶及干燥工程技术研究中心)

盘式连续干燥器在氢氧化钡生产中的应用

于 洋*1,2韩 涛1,2张立垛1,2

(1.石家庄工大化工设备有限公司 2.河北省蒸发结晶及干燥工程技术研究中心)

介绍了应用于氢氧化钡干燥的盘式连续干燥器。阐述了该干燥器的工作原理及工艺流程,分析了这种干燥形式的特点及应用领域,并与传统的气流管干燥机进行了比较。结果表明,用于氢氧化钡的干燥,盘式连续干燥器优于气流管干燥机。

盘式连续干燥器 气流管干燥机 氢氧化钡 干燥

0 前言

氢氧化钡为无色透明结晶或白色粉末。在干燥过程中能失去7分子结晶水,约在78℃失去全部结晶水。氢氧化钡固体放在空气中极容易潮解,然后与二氧化碳生成碳酸钡和水。氢氧化钡主要用于制特种肥皂、杀虫剂,以及用于硬水软化、甜菜糖精制、锅炉除垢、玻璃润滑、有机合成和钡盐制备。氢氧化钡具有高毒性,因此车间空气中这种有害物质的最高容许浓度为0.1 mg/m3。 在其生产中,干燥操作单元是一个重要环节,根据氢氧化钡的物理化学性质 (物料的原始含水率、粒度及形状、热敏性等)、干燥要求、干燥后被蒸发出来的气体的性质等因素,通常可考虑采用气流管干燥机系统或盘式连续干燥器系统。干燥器的正确选择与否,直接影响到产品的质量、操作环境和运行成本。选择干燥器时,一般需考虑以下几个因素:干燥器是否不污染环境、是否易于操作、热效率是否高、能耗是否少、占地面积是否小、产品质量是否能保证。综合以上几点的考虑及对物料性质的分析,笔者认为,最适合此种物料干燥的干燥机是盘式连续干燥器,这种干燥器要远远优于传统干燥所选用的气流管干燥机。

1 干燥流程简介

原干燥工艺流程,采用气流管干燥机系统。它是一种较传统的干燥方式,被干燥的氢氧化钡由输送器推送至气流管干燥室中。预热的空气经气体分布器进入干燥室。在热空气向上流动的作用下,湿物料被分散流态化并干燥成为粒状或粉末状,然后从干燥室出口由气体携带至气固分离器,收集成为产品。干燥过程所用的热载体为经蒸汽间接换热产生的130℃的热风。

气流管干燥机干燥系统的缺点是电能消耗较大、设备占地面积大、运行费用较高和环境污染大。

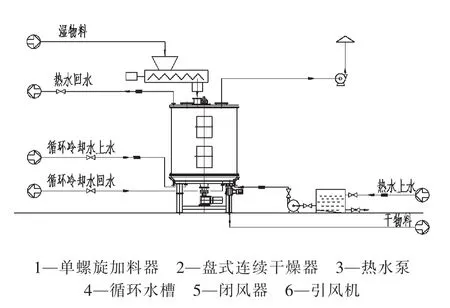

盘式连续干燥器干燥氢氧化钡的流程如图1所示。

图1盘式连续干燥器干燥氢氧化钡的流程

含湿率为6%左右的氢氧化钡由螺旋定量加料器定量加入输送器输送,由盘式连续干燥器顶部进入干燥器内进行干燥作业。干燥盘内通入热水作为加热介质,物料在干燥盘上运动完成传热传质过程,已干物料由干燥器底部的排料口排出,从物料中逸出的湿汽由引风机排入大气。

该干燥流程的特点是:干燥器连续工作,占地面积小;采用热水作为热源,能更加稳定准确地控制温度,有利于干物料水分的控制;设备密闭工作,操作环境好,对环境无污染;可减少氢氧化钡向碳酸钡的转变,保证产品质量。

2 盘式连续干燥器简介

盘式连续干燥器是一种新型传导式干燥设备,具有连续运行、密闭操作、蒸发强度大、湿度梯度分布合理、动力消耗低、占地面积小等优点。同时,其配置简单,不需气流管干燥机所必须配置的旋风除尘器,不使用热风作为加热介质,因此,不会发生因热风与物料接触影响产品质量的问题,也不会发生因粉尘分离不好随尾气夹带造成的产品损失问题。

盘式连续干燥器由干燥盘、耙臂、装在耙臂上的若干耙叶、主轴、传动装置、外壳等组成,中空的干燥盘内通入加热介质。干燥盘在干燥器内水平层式布置,干燥盘静止不动,盘面上的物料在耙叶推动下运动,并在运动过程中被干燥盘加热,进行传热传质,直至完成干燥过程。根据被干燥物料的产量、性质、初始含水率和最终含水率,可确定干燥盘层数 (即干燥面积)。

3 盘式连续干燥器干燥系统的特点及经济性

(1)连续运行,热效率高。盘式连续干燥器以传导传热方式进行干燥,干燥过程中干燥器内不通入空气,其尾气携带量很少,故其热效率可达75%以上。

(2)动力消耗低,噪音小。由于干燥过程中料层很薄,主轴转速低,物料传送系统所需的功率小,电耗很少,其全套干燥装置动力消耗仅是对流方式传热装置动力消耗的1/7~1/5,且噪音很小。

(3)物料受热均匀,干燥时间短。由于干燥过程中物料在干燥盘中沿阿基米德螺线运动轨迹翻滚前进,物料所走路程为干燥盘半径的5倍,且逐层下落,因此物料接触加热盘面时间基本相同,受热很均匀。

(4)物料损失小,环境保护好。由于在干燥过程中,物料上进下出,物料分布也是上湿下干,且干燥尾气流速极低 (约0.1 m/s),因此物料粉尘很难浮到设备顶部,更不会被尾气夹带排走,不仅物料不会损失,而且不会污染环境。

(5)设备密闭连续操作,工人劳动强度低。

(6)安装方便,占地面积小。由于干燥盘层式布置、立式安装,即使干燥面积很大,占地面积也很小。

(7)可利用废热锅炉所产生的蒸汽作干燥介质,从而节省了大量的燃煤。

(8)产品质量稳定,避免物料与空气中二氧化碳接触而发生化学反应。

4 技术经济分析

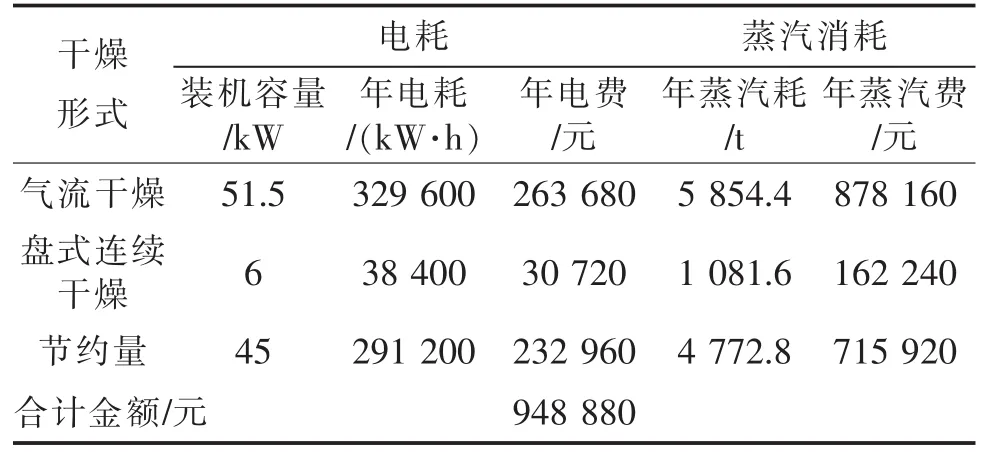

盘式连续干燥器自开发成功后,已在无机盐、电池材料、矿业、医药、化工、染料、农药、食品等领域得到大量工业应用。表1为年干燥1.6万t氢氧化钡使用盘式连续干燥器与气流干燥机时的经济指标对比。

表1 年干燥1.6万t氢氧化钡使用盘式连续干燥器与气流干燥机的经济指标对比

由表1可见,对于年干燥1.6万t氢氧化钡的干燥工序,使用盘式连续干燥器干燥系统比使用气流干燥机干燥系统年节约能耗费用达94.888万元。

5 应用前景

目前,国内绝大多数生产氢氧化钡的厂家采用传统的气流管干燥机干燥,由于烘干方式的落后,导致生产效率较低,劳动强度较大,环境污染较严重,生产成本高,产品品质不稳定。而采用盘式连续干燥器干燥氢氧化钡,则大大降低了生产成本,提高了产品质量,降低了工人的劳动强度,保护了环境。因此,盘式连续干燥器在氢氧化钡等无机盐的干燥上具有很好的应用前景。

[1]范可正.化工生产流程图解 [M].北京:化学工业出版社,1997:152-154.

[2]潘永康,王喜忠.现代干燥技术 [M].北京:化学工业出版社,1998:147-161.

[3]张志军,吴鑫春,徐彦国.盘式连续干燥机在硫精矿生产硫酸中的应用[J].化工进展,2005(11):1314-1315.

[4]徐彦国,王丰,孙秀松,等.反丁烯二酸生产中盘式连续干燥器的应用 [J].化工中间体,2004(4):48-50.

[5]于洋,李岳,何燕彬,等.盘式连续干燥机在珠光颜料生产中的应用[J].化工装备技术,2011,32(5):5-7.

热敏性物质粉碎过程粉体团聚难题破解

浙江力普粉碎收集成套生产线获国家专利

一种能有效解决可可豆在粉碎过程中因温度过高而导致熔化、黏结难题的粉碎、收集成套生产线,最近由中国粉碎技术领航者浙江力普粉碎设备有限公司研发成功,并获得国家专利 (专利号:ZL 201220705939.4)。该生产线既可提高可可粉的得率,又可提升可可粉的质量。

食品工业是超微粉碎技术应用的一大领域,几乎70%以上的农产品都要经过粉碎加工过程才能精深加工成食品、保健食品、中草药、化妆品及工业原料。 可可粉是食品原料,是巧克力的魅力所在。可可粉的细度对于生产巧克力来说非常重要,细度不达标的可可粉生产出来的巧克力口感很差,会有粗糙感。据报道,巧克力细腻滑润的良好口感要求配料的粒度不得大于25 μm,当粒度大于40 μm时,巧克力的口感明显粗糙。超微粉碎技术能使大部分可可、糖、乳等干物质达到20~30 μm,为产品提供细腻润滑的口感。因此,只有用超微粉碎技术加工的巧克力配料才能保证巧克力的质量。瑞士、日本等国家大多在巧克力生产中采用了超微粉碎技术,因而生产出的产品非常畅销。

不过,可可粉是一种热敏性物质,当温度高于36℃后会熔化和结块。当用可可豆生产可可粉时,一般都采用粉碎机来粉碎可可豆。将可可豆粉碎到一定的粒度,筛分后即得到可可粉。在可可豆的粉碎过程中,粉碎机中粉碎总成的高速旋转会产生大量的热量,因而会导致部分可可粉结块和黏结,从而导致产品的质量和得率下降。

为破解这一难题,浙江力普进行了一系列技术创新,具体如下所述:在粉碎机上设置出料口和进风口,粉碎机连接螺旋输送机,螺旋输送机通过第一关风机连接料斗,粉碎机的出料口连接第一冷凝管,第一冷凝管连接集料器的进风口,集料器的出风口通过第二阀门连接离心风机的进风口,离心风机的出风口依次连接第一阀门及第二冷凝管,第二冷凝管连接粉碎机的进风口。

如今,浙江力普生产的粉碎、收集成套生产线不仅用于可可粉的加工,还广泛用于其他热敏性食品的精深加工,深受国内外客商的青睐。

(丁文)

Application of Continuous Disc Dryer in Production of Barium Hydroxide

Yu Yang Han Tao Zhang Liduo

Introduced continuous disc dryer used for drying of barium hydroxide.Compounded the working principle and process of the dryer,analyzed its characteristics and application fields,and compared it with traditional airflow tube dryer.The results showed that continuous disc dryer was better than airflow tube dryer for barium hydroxide drying.

Continuous disc dryer;Airflow tube dryer;Barium hydroxide;Drying

TQ 051.8+92

2013-05-08)

*于洋,男,1984年生,工程师。石家庄市,050031。