基于绿色制造的深孔加工附件设计

张猛,吴伏家

(1.中北大学机电工程学院,山西太原030051;2.西安工业大学机电工程学院,陕西西安 710032)

基于绿色制造的深孔加工附件设计

张猛1,吴伏家2

(1.中北大学机电工程学院,山西太原030051;2.西安工业大学机电工程学院,陕西西安 710032)

设计了一种利用微量雾化切削液进行冷却排屑的深孔加工附件,对其工作原理、实施方式及其组件高压雾化装置、旋转接头和简易输油器的结构原理进行了分析。加工实例表明,使用该附件能够有效地降低深孔加工的成本和能耗。

深孔加工;绿色切削技术;内排屑;高压雾化装置

深孔加工难度大且专业化程度高,需使用专用的深孔刀具及机床,而深孔加工装备行业处于垄断状态,装备产品的价格居高不下,绝大多数企业既买不起,也用不起,只能望洋兴叹;另外,加工中要以高压切削液来冷却润滑刀具,并带走切屑,这不仅要消耗大量切削液,增加制造成本,而且会对加工场所造成油污染,威胁操作人员的身体健康。鉴于此,深孔加工要获得长足的发展,需要寻求一种新的制造模式——绿色制造。

绿色制造是一种综合考虑环境影响和资源消耗的现代制造模式,其目标是使得产品从设计、制造到使用、报废的整个生命周期中,对环境负面影响最小,资源利用率最高,并使企业经济效益和社会效益协调优化[1]。基于这一理念,设计了一种结构简易且成本低廉的深孔加工附件,它利用高压空气雾化微量切削液的方法进行刀具的冷却、润滑及排屑,可方便地安装在普通车床上完成深孔钻削,采用这种方法不仅使深孔加工脱离了专用深孔钻机器的限制,有效降低了加工成本,还能节约能源、减少环境污染,具有良好的经济效益和社会效益。

1 附件装置方案设计

1.1 工作原理及实施方式

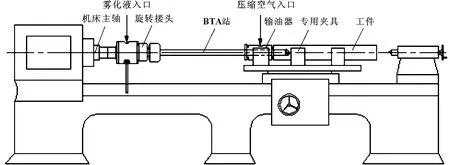

该附件由高压雾化装置、旋转接头 (负压抽屑装置)和简易输油器组成,其工作原理是通过高压空气将专用的冷却液雾化,并以脉冲的形式输入切削区,冷却、润滑刀具,并排出切屑。采用内排屑方式,以便更好地保护钻头和保证孔的加工精度;同时采用刀具旋转、工件进给的加工方式,以扩大其加工范围。现以该附件在普通车床上使用为例进行说明,其配置方案如图1所示,加工方法如下:

(1)根据实际情况设计工装,将输油器和工件一起固定在车床的中拖板上,输油器的钻套顶紧工件。

(2)将旋转接头的锥柄端通过锥形套筒安装在机床主轴的锥孔内,刀具安装在旋转接头另一端,机床主轴通过旋转接头带动刀具旋转。

(3)调整中拖板,使输油器中心与主轴中心重合,进给运动由大拖板提供。

(4)高压雾化装置产生雾化切削液通过输油器高速喷向切削区,进行冷却、润滑及排屑。

(5)从高压雾化装置中另引出一路高压空气,通过旋转接头高速射入,产生负压,帮助排屑。

图1 深孔加工附件在普通车床上的配置

1.2 高压雾化装置设计

1.2.1 高压雾化装置原理分析

高压雾化装置的原理是利用高压空气驱动微量切削液,混合雾化后,通过加工零件孔壁与钻杆之间的环形通道高速喷射到切削区,进行刀具的冷却及润滑;同时,高速压缩空气推动切屑向外排出,完成加工过程。这种方式可极大减少刀具与切屑、刀具与已加工表面间的摩擦,起到降低切削温度、减少刀具磨损和提高加工表面质量的作用。在加工中,切削液几乎可完全被吸附在导向块与孔壁之间以及刀-屑接触区内,充分发挥冷却功效,节约冷却液的使用,减少对环境的污染;同时切削液几乎可全部被热量蒸发,清洁干净的切屑很容易回收利用;而且系统对刀具和设备的要求不高[2]。

雾化装置按其供液的方法可分为大气压式、供油式和吸液式3种类型[3]。其中吸液式雾化装置原理简单,结构小巧、使用方便,制造容易,而且在应用时可根据需要方便调节风量和切削液量,同时,在使用时可实现不停车连续加注切削液,是一种较为理想的切削液雾化方式,故在此采用吸液式雾化装置。

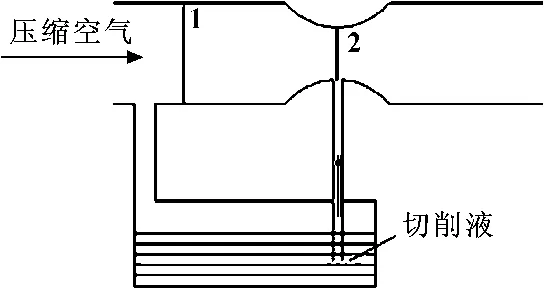

忽略管路长度与损耗,吸液式雾化装置可简化成如图2所示的回路结构。

图2 吸液式雾化装置原理图

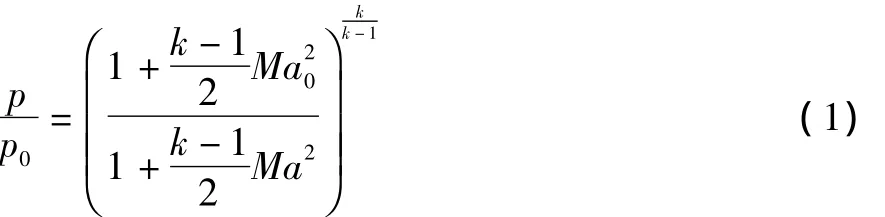

雾化装置里空气的流动基本都处于不可压缩流动的范围,由一维定常等熵伯努利气体方程[4]可以得到任意两截面上气流压力之间的关系如下:

式中:p0为进气口1处气体压力;

p为切削液管出口2处压力;

k为等熵指数 (又称气体绝热指数);

Ma为切削液管出口2处气流马赫数;

Ma0为进气口1处气流马赫数。

从公式 (1)可以看出,进气口处气体压力与切削液管出口处气体压力之比,只与两处气流马赫数有关,由于进气口处气体压力p0是由气源 (压缩机)压力决定的,理论上可以认为此时的压力与马赫数都是恒定不变的,因此,切削液管出口处气体压力p仅由此处气流马赫数决定,如果想使此处压力p降低,只需要增大马赫数Ma即可,根据气流马赫数的定义,气流马赫数是气流速度与当地音速之比,所以它只取决于气体的流速,因此可以通过提高气流速度来提高气流马赫数,从而达到降低切削液管出口处气流压力的目的。

由于在喷管内,气体被认为是不可压缩的,因此,在喷管内气体流量是恒定的,其质量也是恒定的,由质量守恒定律[4]可得

式中:ρ1,ρ2分别为气流进、出口处的密度;

μ1,μ2分别为气流进、出口处的速度;

A1,A2分别为气流进、出口处的截面面积。

从公式 (2)可以看出,喷管的进口与切削液管出口处的气流速度与两处的通道截面积成反比,截面积越小,气流速度越大。因此,为了提高气流出口的速度,在切削液管口采用缩管结构形式,当气流速度提高时,其流经切削液管出口时,会降低此处压力,对管口产生负压效应,使切削液流出。

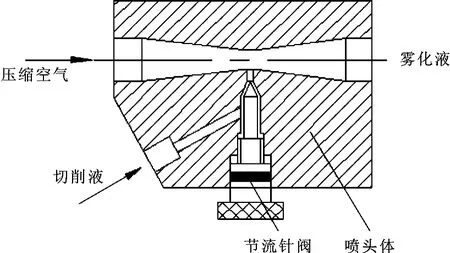

1.2.2 雾化喷嘴设计

高压雾化冷却装置需要获得速度快、雾化均匀的雾滴,而喷嘴的结构决定了喷雾的效果从而决定了系统的冷却效果[5]。因此选择合适的喷嘴结构十分重要。喷嘴的结构可分为内混式、外混式和Y型三种[6]。其中外混式喷嘴,具有雾化效果好、射流速度高的特点,且结构简单,故文中选用外混式雾化喷嘴。

可通过实验确定喷嘴的尺寸参数,以使雾化效果达最佳[7]。现取入气口直径D1=8 mm,入液口直径D2=0.6 mm,渐缩管倾角θ=15°。切削液流量用节流针阀调节,进液量为0~10 mL/min,关闭针阀即停止喷雾。其结构示意如图3所示。

图3 喷嘴结构示意图

1.3 旋转接头设计

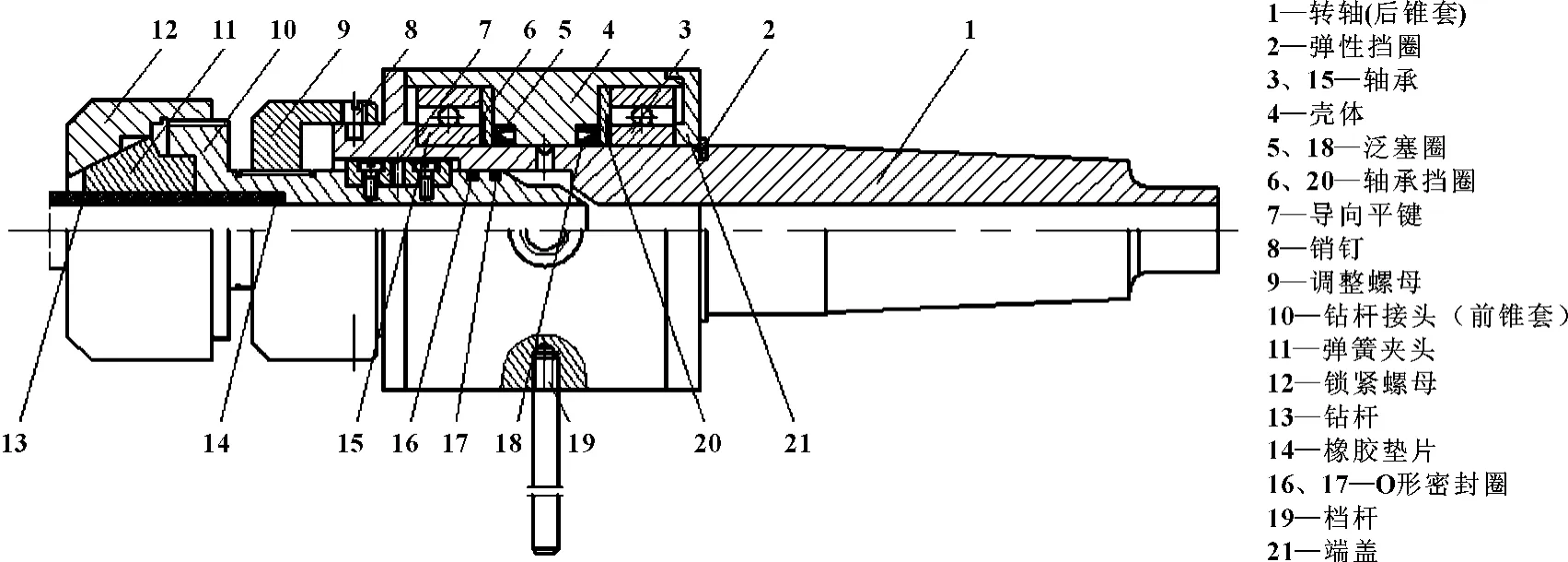

旋转接头是整套装置的核心部件,它具有连接、传递扭矩和排屑的功能。为了提高排屑效果,参照DF系统,在接头内增加锥孔结构,使其具备负压抽屑的能力;另外,抽屑效果与喷嘴间隙有关;因此,为获得理想的抽屑效果,还设计了喷嘴间隙调节结构。

其结构方案如图4所示,工作原理为:转轴1通过锥柄部分与机床主轴连接,通过导向平键7与前锥套10连接,以传递扭矩;前锥套通过弹簧夹头13及锁紧螺母12连接钻杆,带动钻头旋转。壳体4,轴承3、15,轴承挡圈6、20与泛塞圈5、18组成一个旋转支承和密封系统;前锥套与后锥套之间装有两个O形密封圈16、17,用于静密封。销钉8和调整螺母9用于调整射流间隙,销钉8的螺纹段与调整螺母9配合,光滑段嵌入转轴1左端的圆槽中;调整间隙时,松开销钉8,旋转调整螺母9,使前锥套10发生轴向移动,调整好后,拧紧销钉8。弹性挡圈2用于轴向固定与定位,档杆19与机床床身接触,阻止壳体4转动。高压空气通过壳体4上的进气孔及转轴上的小孔从锥形喷嘴高速射入产生负压效应,其喷嘴间隙的大小通过调整螺母调节,以达到最理想的负压效果。

图4 旋转接头

1.4 简易输油器设计

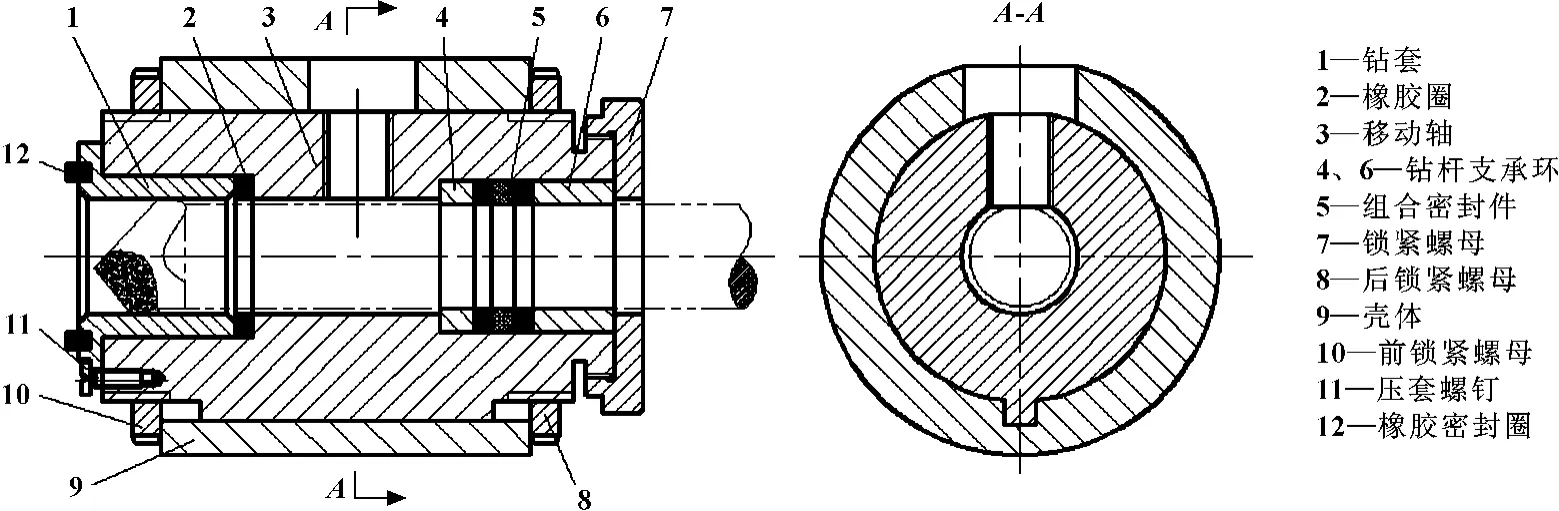

输油器是内排屑深孔加工中重要的辅具,要求同时具备以下三项重要功能:(1)将高压雾化液输向钻头切削刃,以实现冷却、润滑刀具和排出切屑;(2)对工件定心和实行轴向夹紧;(3)对钻头进行导向。

要求该附件中的输油器和工件一起做进给运动,故省去支架,使用夹具将其和工件一起装夹在车床的中拖板上。其结构方案如图5所示,工作原理为:工作时,松开后锁紧螺母8,旋转前锁紧螺母10,使移动轴3前移,从而使橡胶密封圈12与工件端面贴紧,雾化切削液从移动轴3的孔口进入空腔,由于其右方是封闭的,雾化切削液只能向左通过钻套1与钻杆之间的环状空隙和切削刃与导向条之间的空隙流向切削刃部,然后将切屑以反方向推入钻头出屑口,进入钻杆内腔并向后排出;加工结束后,松开前锁紧螺母10,移动轴3后移而脱开工件表面。组合密封件5装于钻杆支承环4、6之间,并用锁紧螺母7锁紧。

图5 简易输油器

2 应用实例

设计并制造出该深孔加工附件后,将其安装在一台普通车床上进行钻削实验。采用中北大学工艺研究所生产的硬质合金BTA钻头,钻杆选用45无缝钢管;试件材料为正火45钢棒料,尺寸为φ40 mm×100 mm,钻削孔径为φ20 mm;选取切削用量:主轴转速v=1 000 r/min,刀具轴向进给量f=0.05 mm/r;切削液选用20#机械油,流量为3 mL/min;空气压力为1 MPa,流量为0.5 m3/min;DF系统的喷嘴间隙调节为0.2 mm。

经多次实验,切削过程均很平稳,排屑顺畅,加工完成试件的孔径误差为±0.2~±0.3 mm,轴线偏斜度达到1/1 000 mm,孔壁表面粗糙度达Ra3.2μm以下。结果证明,使用该深孔加工附件,可以在普通机床上加工出满足精度要求的深孔,且切削液的用量极少,加工过程中被完全蒸发,产生的切屑清洁干净,回收利用方便,达到了节约能源、降低成本和减少污染的目的。

3 结束语

采用此套深孔加工附件进行深孔加工与传统深孔加工方法相比不仅能降低加工成本,而且能减少对工作场所及环境的污染,提高了综合效益。随着“绿色制造”理念的深入人心,该装置必然有着广阔的推广应用前景。

【1】崔海云,贾育秦,王培霞,等.绿色制造技术在机床全生命周期中的应用[J].机床与液压,2010,38(24):10-12.

【2】彭海,王水航.亚干式深孔加工中的低温冷风雾化技术[J].机械制造,2006,44(9):42 -44.

【3】朱颖,张汝春.金属切削加工喷雾冷却方法[J].煤矿机械,2005(6):73-75.

【4】林建忠,阮晓东.流体力学[M].北京:清华大学出版社,2005.

【5】刘宝运,张小华,金士良,等.射流技术在油液雾化设计中的应用[J].机床与液压,2008,36(5):85-87.

【6】侯凌云,侯晓春.喷嘴技术手册[M].北京:中国石化出版社,2002.

【7】王云峰.基于绿色制造的低温气动喷雾冷却的基础研究[D].南京:南京航空航天大学,2005.

Design of Deep-holes Machining Accessories Based on Green Manufacturing

ZHANG Meng1,WU Fujia2

(1.School of Mechanical and Electrical Engineering,North University of China,Taiyuan Shanxi030051,China;2.School of Mechanical and Electrical Engineering,Xi'an Technological University,Xi'an Shaanxi710032,China)

A setof deep-holemachining accessories for internal chip removaland coolingwas designed by using one kind ofmicro spraying cutting-fluid,and its working principle,implementation method and structure principle of its subassembly of high-pressure spray equipment,rotary joint and simple oil transmission device were analyzed.Results of themachining experiments show that the purpose of reducing costs and energy consumption in deep-holemachining can be achieved by using this accessory.

Deep-holemachining;Green cutting technology;Internal chip removal;High-pressure spray equipment

TH6

A

1001-3881(2013)4-010-4

10.3969/j.issn.1001 -3881.2013.04.003

2012-01-09

张猛 (1987—),男,硕士,主要从事深孔加工设备、工具及加工方法的研究。E-mail:aerocraft1@163.com。