新建硫酸厂仪表选型及安装初探

梁 磊 梁 美

(会理县昆鹏铜业有限责任公司1,四川 会理 615141;哈尔滨工业大学电气工程及自动化学院2,黑龙江 哈尔滨 150001)

0 引言

现代生产中,各类检测仪表遍布整个工艺流程。制酸过程同其他化工生产一样,生产自动化也是建立在可靠的检测仪表和完善的控制方案之上的。会理昆鹏铜业硫酸厂年产32万t酸,是10万t阳极铜/年的配套项目,属烟气制酸[1]。烟气制酸介于冶炼与化工行业之间,因其工艺的特殊性,对现场仪表的要求也有其特点。工艺介质为高温烟气及浓硫酸,选型上需要耐高温、防腐蚀、抗氧化;主体设备多为玻璃钢或带内衬材质的塔罐,仪表安装后更改难度大,应综合考虑各种因素,确定最优方案进行安装。本文将对此项目中仪表选型及安装时遇到的各类问题,分工序进行探讨,并着重分析易疏忽或遗漏的内容。

1 硫酸厂生产工艺简介

昆鹏铜业硫酸分厂采用铜冶炼烟气制酸,采用绝热蒸发、稀酸洗涤净化和双转双吸工艺。制酸系统净化工段宜采用绝热蒸发、稀酸洗涤净化技术[2],将冶炼烟气除尘净化;转化工艺采用两次转化,烟气先通过转化器的一、二、三段完成一次转化,再通过四段完成二次转化,并依次流经 III、I、IV、II换热器进行换热,将SO2转化为SO3;干吸工艺采用一级干燥、二级吸收,泵后冷却串酸流程,将SO3吸收为合格硫酸。转化预热系统使用电加热炉。

污酸处理采用石灰石中和法[3],将污酸pH中和至6~9,再进行污水处理。污酸处理后的残渣为石膏,由汽车外运。污水处理采用石灰铁盐法,分两段处理,每段用石灰乳中和酸并投加铁盐,将pH调整至7~9,去除污水中的砷(As)等重金属离子后排至废水调节池,进行回用水的深度处理。污水处理后的残渣含有砷,由汽车外运至有害渣场,防止二次污染。

尾气处理采用氧化钙/石膏脱硫工艺,以氧化钙浆液作为脱硫剂。阳极炉烟气和从二吸塔出来的烟气混合后进入脱硫塔。在脱硫塔,烟气与喷淋的氧化钙的循环浆液逆流接触,烟气中的SO2被溶解、吸收、氧化后,转化为石膏。脱硫后的尾气经尾气烟囱排空。

2 仪表控制在工艺生产中的应用及探讨

2.1 净化工序

冶炼烟气首先进入净化工序[4],依次通过一级动力波、气体冷却塔、二级动力波、两级电除雾器。烟气在三个塔中进行降温除尘,去除砷、氟、硒等杂质以及部分酸雾,在电除雾器中通过高压静电作用除去剩余酸雾。

一级动力波的作用是至关重要的,250℃左右的烟气经过一级动力波后要降到60℃。在此过程中,若溢流堰喷淋水流量不足或者酸循环泵跳车,都会导致无法在塔内壁形成酸膜,高温烟气会很快将玻璃钢材质的动力波融化。因此,以下几个联锁程序是必须编写的。

①一级动力波两台循环泵要互为联锁。

②溢流堰处事故水阀要做程控。当进入溢流堰的流量值低于设定值时,或者一级动力波烟气出口温度高于设定值时,阀门自动开启,由事故水箱快速向溢流堰补水。

③一级动力波事故喷嘴处阀门要做联锁。当循环泵突然跳车或烟气出口温度高于设定值时,阀门自动开启,由事故水箱快速向喷嘴处补水。

④事故高位水箱内的应急水必须保持足够液位,故液位与水箱进水阀门也应做程控。

⑤当溢流堰阀门、事故喷淋阀全部开启,但烟气温度还持续升高时,为避免一级动力波塔被高温烟气损坏,需让SO2烟气打回流,即风机的回流阀也要参与联锁。若烟气继续升温,只能让风机联锁跳车,停止接引上游烟气。

为保证以上程序能正常运行,现场仪表必须有较高的质量和精度。在仪表设计选型及施工中需要注意以下几点。

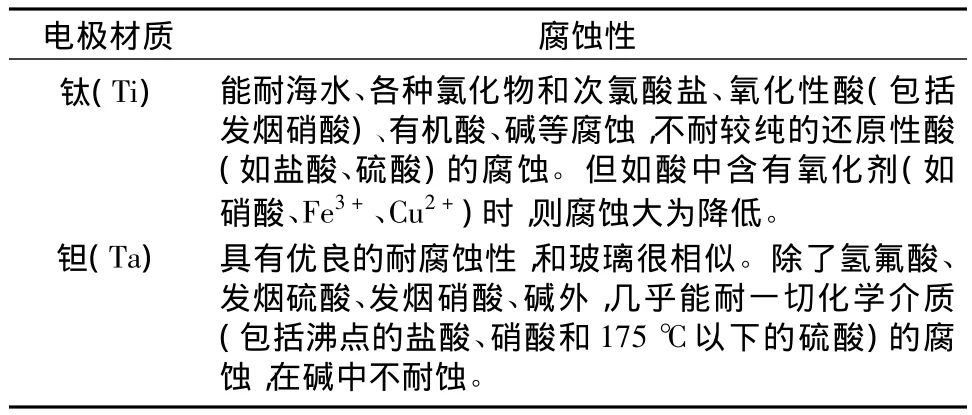

① 溢流堰入口电磁流量计[5]的选型及安装:一级动力波内是浓度为3% ~12%的高温稀酸,腐蚀性强,故电极材质至少应选用钽合金,如表1所示。

表1 电极腐蚀性Tab.1 Electrode causticity

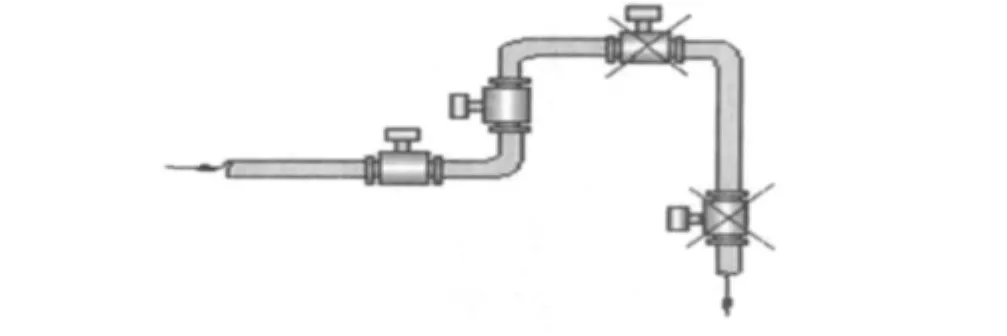

选择合理的型号后,安装也很重要。溢流堰为环形管路,且一级动力波上部管道较多,空间小,而且又要避免在阀门、弯头或者三通接头后面安装传感器(因为此处易形成涡流或者气泡)。因此,最好将传感器安装在竖直的上酸管路,或在传感器前预留>10D、后预留>5D的水平直管段,避免安装在管道的最高点或垂直向下处。溢流堰流量计安装位置示意图如图1所示。

图1 溢流堰流量计安装位置示意图Fig.1 The installation location of overflow weir flow meter

②溢流堰事故水阀的选型:溢流堰事故水阀的作用是保证当溢流堰入口酸量不足时,高位水箱立即补水。它的阀板两侧,一面介质为酸、另一面介质为水,但设计时经常容易忽略这一点,选型只选择普通304或316材质。该阀门一定要内衬氟或钽材质。

③净化工序压力变送器的选型及安装:净化工序塔罐及管道都处于负压状态,压力表不易损坏,但要注意,压力取样点不能选在管道的正下方。因为在管道内的冷凝积酸会顺着引压管进入变送器内,造成测量不准,甚至损坏仪表。烟气制酸的工艺特性决定净化工序,尤其是一级动力波内氟含量较高,必须采取适当的措施,如投加水玻璃等去除氟,因为氢氟酸会腐蚀管道上的隔膜压力变送器。

2.2 转化工序

转化工序[6-7]主要是升温转化,将 SO2转化为SO3。该工序中主要包括转化器、换热器、电加热炉和SO3冷却器等设备。

在转化工序中,温度控制是重点,因此热电偶的选型很关键。转化触媒的最高温度可达600℃,温度高,腐蚀性大,故应选择铠装绝缘型热电偶。同时,尽量采用平焊法兰固定的安装方式,法兰与铠装套管处应满焊,不可采用螺纹连接头方式。这是因为高温SO3气体若沿缝隙漏出后,吸收空气中的水分,形成硫酸,会继续腐蚀法兰盘及套管,造成更严重的泄漏。

当SO3气体高于设定值时,冷却风机自动开启进行降温。很多设计人员将此程序写成开关量控制,即高于上限开、低于下限停,这对电机损害较大,且温度范围宽泛。在工艺稳定的条件下,建议加装变频器,采用PID调节方式,这样能达到最优的调节目的,延长使用寿命。

制酸用SO2风机多为进口大功率风机。综合考虑风机出口处的气体成分、温度波动不大、管道直径大及设计流量大等因素,建议在风机出口处选用热式质量流量计。昆鹏铜业硫酸分厂采用的是FCI ST98热式流量计。

安装热式流量计时应注意:为安全考虑,要求220 V电源采用三线制,其中一根接地线必须接到变送器端子排的接地端;大型风机多为同步电机,装有励磁装置,而热式流量计对高频噪声干扰特别敏感,因此输出信号必须采用屏蔽电缆,屏蔽层在变送器一端接地,PLC柜端包裹保护,最好再加装信号隔离器。

转化器各层都设有冷敷线,用于调节温度。建议设计时阀门都用电动调节阀,以便能灵活地进行微调,或采用PID,全部设为自控。冷敷线管道一般都较高,温度高易使阀门变形或被酸泥卡死,采用电动阀门可减少维护量。

转化工序还安装了大量压力变送器,以测量各塔或管道内的压力。对此一定要保证取样点和引压管上各个阀门的密封性,并定期检查更换四氟胶带,以避免泄漏。

2.3 干吸工序

从净化工序来的烟气在干燥塔内用93%的硫酸吸收水分后,送往转化工序,经两次转化后分别由一吸塔、二吸塔用98%的硫酸吸收,制取工业硫酸。

干吸工序[8]是出硫酸成品的工序,酸浓度计是至关重要的仪表。它的优劣直接影响操作人员的工作量和产品的合格率。选用时要注意以下几点。

①选型时应注意,不同的硫酸选用的浓度计是不同的。如发烟酸酸浓度计,测量98%的酸是没有参考性的。

②酸浓度计有不同的适用温度,针对不同工况的温度范围,要选择合理的浓度计。

③取样罐要设计得尽可能小,而且酸最好是下进上出,以保证酸的流动性,以及人工取样与仪表分析样的一致性。

只有酸浓度计测量精准,串酸调节阀才能用PID调节并投入自动运行。串酸时,液位系统的PID调节先设定经验值:P∈20% ~80%、I∈[1,5]、D=1,然后逐步调试,直到调至合适的参数值[9]。但实际调试时会发现,在闭环控制中,现场的各种干扰因素很容易造成超调。对此,可以在程序中设定好阀门最大开度,如自动运行时,二吸循环槽自动补水阀门最大只能开50%,可有效避免超调或滞后现象。

循环槽除安装有雷达液位计外,一般还装有翻板浮筒液位计,用来现场指示,方便操作人员操作。浮筒一般都选用316 L材质,耐酸等级符合要求,但浮筒还是经常遭腐蚀或脱落。经分析发现,循环槽内的浓酸泵运行、液位低加水、各泵槽串酸时,都会对浮筒造成冲击,而浮筒一般都是焊接成型,若高温酸经常冲击,易在焊缝处破损腐蚀。建议采购翻板液位计时要求浮筒车削加工。

阳极保护酸冷却器也要关注,与其配套的恒电位仪尽量不要安装在干吸现场或平台下面,以避免检修或渗漏酸的损害,安装时参比电极电缆长度一般不能超过150 m。对于冷却器的冷却水管,尽量使上水管段或水平管段间有足够长度来安装流量开关。

2.4 尾气脱硫工序及污酸污水处理

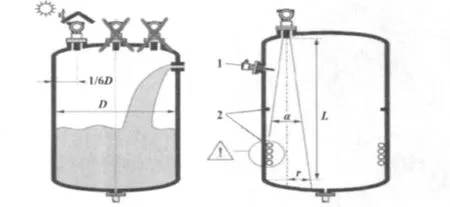

尾气脱硫[10]和污酸污水处理[11]这两个工序中使用最多的仪表设备是雷达或超声波液位计,两个工序的塔罐设备多为玻璃钢材质。雷达波极易穿透塔壁,造成测量不准确,安装时一定要选择合理的位置。不能把传感器安装在塔罐中心,最好安装在距罐壁1/6直径处;避免在进料口测量;同一个罐不能安装两个雷达液位计,以免干扰;在信号波束角内禁止安装温度计、搅拌管等任何附属设备,特别是对称装置(如图2中1、2所示)。如果条件允许,最好使用导波管,以减少外界因素的影响。

图2 雷达液位计安装位置示意图Fig.2 The installation location of radar level gauge

pH计和氧化还原电位计也是常用的检测仪表,需要注意日常维护保养,并用标准液定期校验。安装时,尽量不要安装在塔罐的中下部,因为正常生产时,几乎无法拔出探头进行调校;校验或停产时,应保证探头浸没在液体中,因为探头长时间脱水就会损坏。

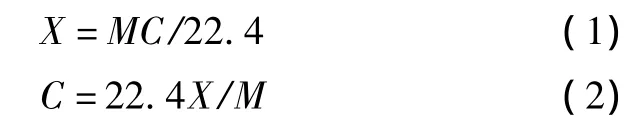

在尾气脱硫工序中,SO2分析仪用来检测最终排放气体中硫的含量。选型时要注意不同的行业标准和量程范围。有的地方环保部门对排放尾气的控制较严格,一般会指定分析仪的精度等级以及数据单位等,因此采购前最好咨询当地环保部门。下面给出SO2气体浓度不同单位的换算关系,以供参考。

式中:X为污染物以每标立方米的毫克数表示的浓度值;C为污染物以10-6表示的浓度值;M为污染物的分子量。

3 结束语

仪表是生产的感知器官,它将现场情况及时送至大脑即控制系统,以便做出正确的动作。归根结底,仪表是为工艺服务的。现场仪表测量越精确,反馈越及时,控制系统运算越迅速,工艺生产也会越顺利。细节决定结果,优质的选型设计以及规范的安装是自动化系统运行成功的保证,也是工艺顺畅的前提。

尤其对烟气制酸系统,合理的仪表选型和安装,不仅是制酸工艺通畅的前提,对整个冶炼大系统也是必要的保险。它使制酸系统能更及时、准确、有效地平衡冶炼烟气,保证下游生产稳定,并对上游烟气有更好的预见性操作和容纳吸收能力,使制酸、冶炼获得双赢。

[1]朱军,吴春高,李世禄.浅析冶炼烟气制酸的关键问题[J].矿业工程,2010,8(3):52 -54.

[2]赵县防,杨冬梅.硫酸废水处理改造工程实例分析[J].中国资源综合利用,2009,27(8):17 -18.

[3]郭恒萍.冶炼含砷污酸与酸性含砷废水处理试验及应用研究[D].西安:长安大学,2010.

[4]盛强,韦江宏.300 kt/a铜冶炼烟气制酸装置净化工序生产实践[J].硫磷设计与粉体工程,2010(1):36 -41.

[5]张成敏,徐华,徐业峰.浅谈电磁流量计在线检定的应用[J].自动化仪表,2011,32(12):79 -85.

[6]盛强.300 kt/a硫酸装置转化工序的生产实践[J].硫磷设计与粉体工程,2011(4):26 -30.

[7]夏彤.烟气制酸转化工段工艺计算与设备选型[J].广州化工,2009,37(5):190 -192.

[8]姚卫,解天槽.硫酸生产中硫酸浓度和液位的检测与控制[J].硫酸工业,2000(3):17-21.

[9]裴明杰.干吸工序自动串酸的生产实践[J].硫酸工业,2008(2):22-25.

[10]胡滔.贵溪冶炼厂硫酸尾气脱硫实践[J].铜业工程,2011(4):31-33.

[11]张复加.金昌冶炼厂污酸污水处理装置简介[J].硫酸工业,2005(2):36-40.