推挽正激DC/DC变换器的研究与实现

冯冬青 申晓波 汪兆财

(郑州大学电气工程学院,河南 郑州 450001)

0 引言

开关型DC/DC变换器采用功率半导体器件作为开关,其功耗小,效率高,转换效率可达 70% ~95%[1]。目前,常用于DC/DC变换的推挽式变换器存在两个难以克服的问题:①开关管电压尖峰高;②高频变压器铁心偏磁。这给开关器件参数选择以及变压器的绕制提出了很高的要求,增加了系统产品的成本。而正激式DC/DC变换器存在高频变压器单向磁化、利用率低等问题,且为防止变压器磁芯饱和,需附加去磁电路,电路设计较复杂[2]。

针对上述问题,本文设计了利用推挽正激技术的DC/DC变换器。该变换器在综合了推挽式变换器和正激式变换器优点的同时,又有效克服了两种变换器所固有的缺点[3]。整个电路系统体积小,设计简单,无需附加过多外围元件,即可实现产品的低成本、高效率。

1 推挽正激电路工作原理分析

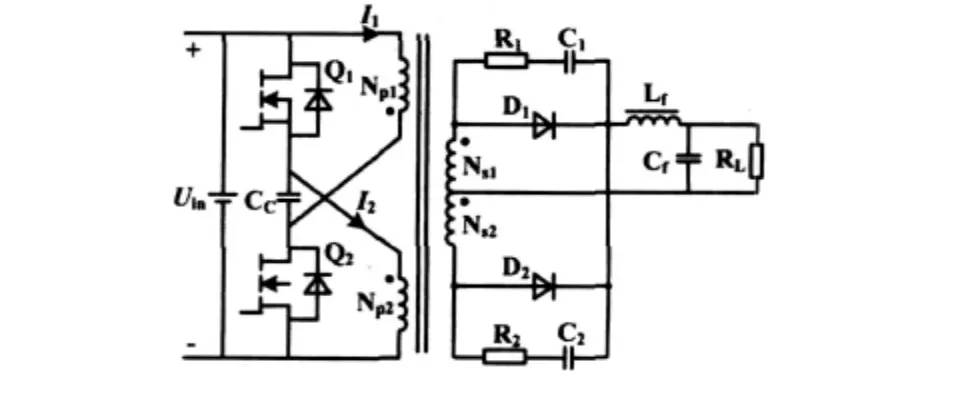

推挽正激拓扑结构与推挽式拓扑结构相似,其拓扑结构如图1所示。

图1 推挽正激式拓扑结构Fig.1 The push-pull positive excited topological structure

图1中:Uin为直流输入电源;Q1、Q2为主功率电路开关管;NP1、NP2为变压器原边两绕组,NP1=NP2;变压器副边是由D1、D2组成的全波整流电路;滤波电路由电感Lf和电容Cf组成;RL为负载。由图1可知,推挽正激拓扑结构在传统推挽拓扑结构的基础上,在原边的两个绕组和两个开关管之间串联了钳位电容CC。当开关管关断时,电源Uin,变压器两原边绕组NP1、NP2以及钳位电容CC组成回路。若忽略变压器漏感,则变压器原边两绕组电压之和为零,钳位电容CC两端的电压为Uin。当电路工作于稳态时,无论其中哪一个开关管导通,钳位电容CC都和变压器原边一绕组并联,电容CC两端的电压总是上正下负,且约等于输入电压Uin。由基尔霍夫定律可知,由电源Uin、开关管Q1/Q2以及电容CC构成的回路中有:

式中:UQ1、UQ2为开关管Q1、Q2的漏源极压降。

由于开关管漏源极压降UQ1,2≥0(等于零的情况仅在漏源极承受电压反偏时发生),工作状态时开关管所承受的最大电压应力为2Uin,因此钳位电容的加入有效抑制了开关管关闭时电压尖峰高的问题。此外,推挽正激电路仅采用无损吸收元件电容。与传统的推挽电路中采用RCD(resistance capacitance diode)吸收回路相比,推挽正激的无损吸收电路在抑制尖峰电压的同时,也参与能量的转换,提高了工作效率[4]。

推挽正激电路中钳位电容CC是浮动的。假如电路中任一支路绕组N1出现偏磁时,存在其漏感中的多余能量将通过回路转移给钳位电容CC;而另一支路绕组N2中的漏感能量较少,使得钳位电容对N1的去磁效果明显优于N2,从而保证变压器磁通在两个半周期内具有相等的伏秒数和磁芯的双向对称磁化,有效抑制了传统推挽式电路中由于两个支路中开关器件参数不完全一致、脉冲宽度不等等因素而产生的磁芯偏磁现象。推挽正激变换器属于二阶系统,相比其他四阶拓扑结构的系统,它的控制相对简单且瞬态响应更快,特别适合于低压大电流的场合[5]。

2 推挽正激式变换器的设计

变换器设计参数为:输入电压标称值为直流电压96 V,电压范围80~115 V,输出直流电压12 V,最大输出功率500 W,工作频率25 kHz。

2.1 主功率电路的设计

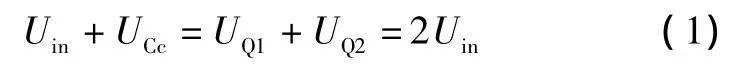

控制芯片采用美国硅通用半导体公司推出的新一代集成PWM控制芯片SG2525。SG2525芯片内部结构及其引脚功能如图2所示。

图2 SG2525内部结构及引脚功能Fig.2 Internal structure and pin functions of SG2525

SG2525是一种性能优良、功能齐全及通用性强的单片集成PWM控制芯片,具有可调整的死区时间控制、外部同步、软启动、欠压锁定等功能,特别适用于驱动MOS功率管。

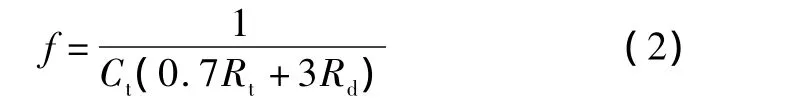

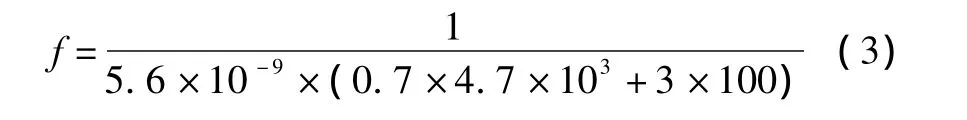

芯片内部振荡器的振荡频率由外接振荡电阻Rt、振荡电容Ct以及死区电阻Rd决定。振荡器频率与Rt、Ct和 Rd的关系式为:

电路选取 Ct=5.6 nF、Rt=4.7 kΩ、Rd=100 Ω,代入振荡频率公式得:

计算得到振荡器的输出频率f≈50 kHz,则PWM的输出频率为25 kHz。SG2525接通正常工作电压后,软启动过程如下:控制芯片8脚需外接电容C,由内置50 μA电流源缓慢对其充电,电容充电对PWM比较器和PWM锁存器的输出产生影响,同时对两个或非门的输出脉冲产生影响,其结果是使输出脉冲由窄缓慢变宽,只有电容C充电结束后,脉冲宽度才不受其影响。至此即完成控制芯片的软启动,电路开始工作[6]。

开关管是DC/DC变换器的关键器件。开关管的最大耐压为最大输入电压、漏源间最大电压以及漏感造成的尖峰电压之和。根据上述对钳位电容抑制尖峰电压的分析,结合本设计的最大输入电压值115 V,考虑选用导通电阻小、寄生电容小的开关管,最终设计采用了IXYS公司的IXTQ50N25T开关管,满足设计需求。IXTQ50N25T开关管主要参数如表1所示。

表1 开关管IXTQ50N25T参数Tab.1 Parameters of switching transistor IXTQ50N25T

钳位电容选取的大小直接关系电压尖峰抑制的效果。若选取的电容值过大,其电压变化小,会影响抑制效果;若选取过小,电压波动较大,会影响到电路的正常工作模态。实际选取遵循如下公式:

式中:ΔUCc为钳位电容电压UCc工作中的变化量,一般选取 ΔUCc≤10%UCc[7];D 为占空比。

2.2 高频变压器的设计

在推挽正激变换器设计中,高频变压器主要完成储能、变压、传递能量等工作。高频变压器设计是DC/DC变换器设计中的难点之一。设计变压器是一个复杂的过程,设计的合理性直接影响到电源效率和系统稳定性等。

本文将详细介绍变压器设计过程及其关键参数的计算。高频变压器的设计主要包括选择磁芯材料、磁芯型号、几何形状,确定最大磁通密度、初次级线圈匝数比以及铜线规格等。

2.2.1 磁芯的选择

变压器的设计首先从磁芯的选择开始,磁芯的体积必须满足总输出功率的要求。磁芯的最大输出功率由工作频率、磁通密度摆幅、磁芯面积、骨架窗口面积以及各绕组的电流密度决定。这些参数相互关联,选取的原则是尽量减小变压器的尺寸和减少温升。根据上述参数计算出最大输出功率,如果输出功率不足,则重新选择更大尺寸的磁芯,如此重复计算,直到输出功率满足要求。

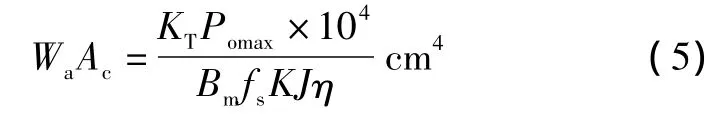

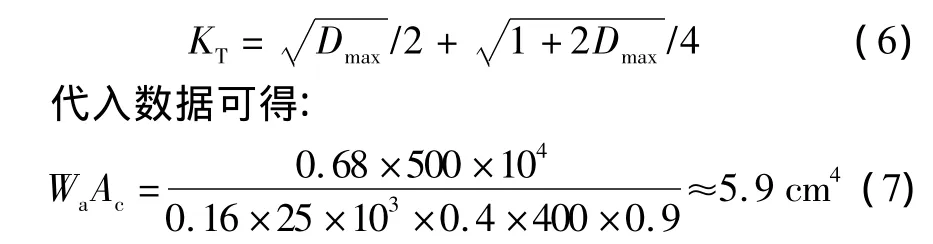

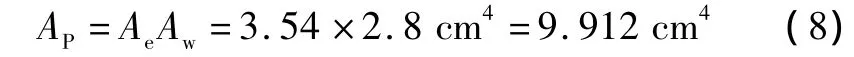

由典型的铁氧体磁芯材料的磁滞回线特性可知,当磁通超过±2000 G时,铁氧体磁芯的磁滞回线将进入弯曲部分,最好将磁通限制在该点以下。本设计为防止磁芯在动态时饱和,保留了较宽的裕度,将最大磁通密度限制在±1600 G。取变压器原副边导线的电流密度J=400 A/cm2,设变压器的效率 η=0.9、变压器的窗口系数K=0.4,则磁芯的计算面积积WaAc为:

式中:KT为电路拓扑系数。其计算公式如下:

查询变压器磁芯数据参数表,选取EE55铁氧体磁芯,中心柱截面积 Ae=3.54 cm2,窗口截面积 Aw=2.8 cm2,则其功率容量积:

由式(8)可知,AP>WaAc,可见选取 EE55铁氧体磁芯留有较大的裕量,满足输出功率设计的要求。

2.2.2 绕组匝数的选择

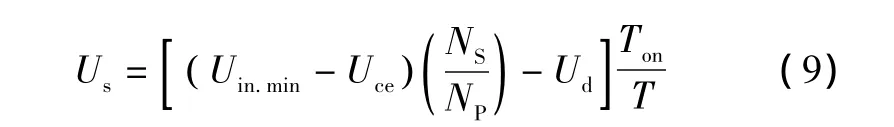

原边绕组开关管的最大开通时刻Ton在最低输入电压和最大负载时发生。本设计中,选取最大占空比D=0.9。原副边绕组匝数比计算公式为:

对于大电流、低电压输出的变换器,考虑次级Us压降后仍有正常的Uo输出。将次级输出电压Us设为1.1Uo,设开关管导通期间导通压降Uce=1 V,次级采用肖特基(Schotttky)二极管整流,取正向压降Ud=0.5 V。则变压器原副边匝数比:

常温下的穿透深度为:

考虑到集肤效应,选定导线线径时,遵循导线线径小于两倍穿透深度的原则,原副边选用Φ=0.83的漆包线(裸线截面积为0.5411 mm2)多股缠绕。

2.2.3 窗口系数核算

核算磁芯窗口填充系数:

显然K'<K,说明计算参数符合设计要求[8]。

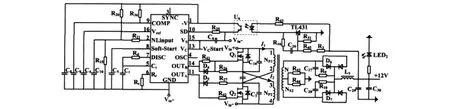

推挽正激变换器主功率电路采用负反馈的控制方式。设计的主功率电路图如图3所示。

图3 主功率电路Fig.3 Main power circuit

设计采用TL431和PC817组成环路动态补偿。加入反馈环后主功率电路工作原理如下:当SG2525芯片的工作电压达到导通门槛电压时,SG2525芯片输出脉冲,电路开始工作。两个开关管交替开通和关断,通过高频变压器将电压耦合输出到次级绕组上,高频脉冲电压再经过全波整流电路输出直流电压。反馈电压经过TL431和PC817组成的隔离反馈电路分压、采样后,输入到误差放大器与基准电压进行比较,以此调节SG2525芯片的占空比,从而使输出电压达到稳定的状态。

2.3 辅助电路设计

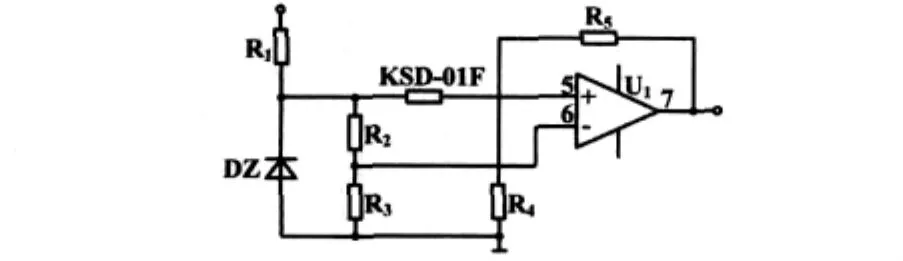

为防止变换器工作发生异常,变换器设计了过流保护、过压保护和过热保护。设计思想是:首先用取样的电压、电流、温度值与设定的保护阈值进行比较,当超过设定的阈值时,比较器输出高电平;然后将高电平接到SG2525的保护输入端(管脚10),进而封锁芯片驱动输出。以过热保护为例,热敏电阻选取负温度系数的热敏电阻KSD-01F,电阻采用接触感温式安装时,使其金属盖面贴紧变换器底座散热板,为确保感温效果,在感温表面涂上导热硅脂。过热保护电路如图4所示。图4中:R3=R4。常温下,热敏电阻、R2、运放U1构成滞环比较器。正常工作时热敏电阻阻值较大,运放输出为零;当温度上升到设定值时,运放U1输出高电平送至SG2525的保护输入脚,关断脉冲输出。

图4 过热保护电路Fig.4 Overheat protection circuit

3 试验测试结果和分析

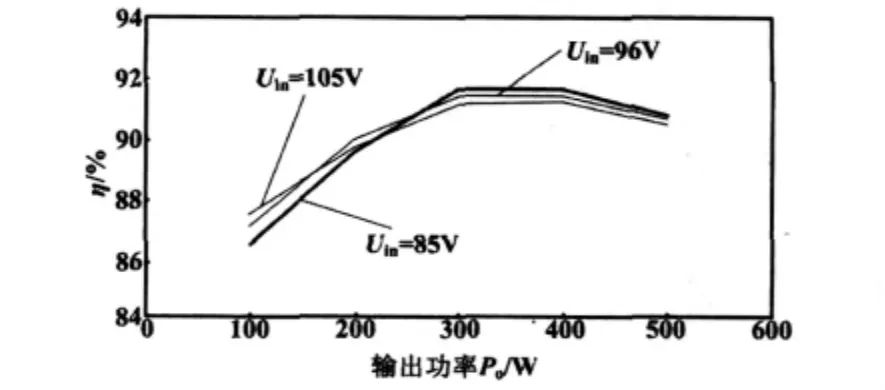

依据上述分析,试制了一台基于推挽正激技术的DC/DC变换器样机,并对样机系统的性能进行了测试。试验条件:中航锂电磷酸铁锂96 V 70AH动力电池组作为输入电压,单体电池型号SE70AHA,额定输出电压96 V,实测放电电压范围为84~108 V;DC/DC变换器工作频率为25 kHz,输出电压为12 V,最大输出功率为500 W;选取钳位电容CC=33 μF;开关管采用IXTQ50N25T芯片;高频变压器采用 EE55磁芯,PC40材质;原边电感Ln=5.3 mH;整流肖特基二极管采用MBR5060WT;输出滤波电感 L1=22 μH;电容 C29=C30=2200 μF。当 DC/DC 变换器输入电压分别为85 V、96 V、105 V时,对应不同功率下的效率分布曲线图如图5所示。

图5 变换器效率分布曲线Fig.5 The distribution curves of converter efficiency

由图5可知,输出功率为300 W时,最高效率可达91.8%,在输入额定电压96 V时的满载效率为90.7%,与市场上的同类推挽变换器相比,效率提高约5%,这主要得益于推挽正激电路钳位电容CC的无损吸收技术。相比传统推挽电路采用的RCD有损吸收电路,推挽正激的无损吸收电路在开关管关闭时,为高频变压器的漏感能量提供了释放回路,有效抑制了开关管电压尖峰,减小了开关管的导通损耗,从而提高了变换器的效率;同时有效抑制了高频变压器直流偏磁现象,使得系统器件在选择范围上更广泛,降低了整个系统产品成本。

4 结束语

本文分析了推挽正激电路的工作原理,分析设计了主功率电路,同时详细阐述设计了推挽正激电路的高频变压器,并加以辅助电路的分析,完成了整个推挽正激变换器的研究与设计。试验结果表明,该变换器有效克服了传统推挽电路开关管电压尖峰高、直流偏磁严重等问题,具有功率变换效率高、外围器件少、占用PCB体积小、成本低廉等优点。

[1]周志敏,周纪海,纪爱华.开关电源实用技术:设计与应用[M].北京:人民邮电出版社,2007.

[2]杨正龙,王慧贞.一种新型推挽正激变换器[J].电力电子技术,2002,36(1):36 -39.

[3]Zhou Xunwei,Yang Bo.Novel high-input-voltage,high efficiency and fasttransientvoltageregulatormodule-push-pullforward converter[C]∥APEC,1999:279-283.

[4]孟赟,王凯,潘俊民.利用推挽正激技术设计DC/DC开关电源[J].低压电气,2007(17):57 -60.

[5]Wang C M,Lin C H,Yang T C.High-power-factor soft switched DC power supply system[J].IEEE Transactions on power electronics,2011,26(2):647 -655.

[6]李勇,张代润,白平,等.SG3524与SG3525的功能特点及软启动功能的比较[J].电源技术应用,2005,8(2):45 -47.

[7]闫之峰,马晓军,魏曙光.特种车辆用推挽正激升压电源研究[J].电力电子技术,2007,41(1):107 -109.

[8]Pressman A I,Billings K,Morey T.Switching power supply design[M].3rd Edition.New York:McGraw-Hill Companies Inc,2009.