海洋石油平台坞修防腐涂装施工质量控制

刘杨宇,赵天义,崔广伟,郭晓军,岳宗杰,张丽萍

(1.中国石油集团海洋工程有限公司,天津 300451;2.中国船级社天津分社,天津 300457;3.天津炼达集团有限公司,天津 300280)

0 前言

海洋环境中的紫外线、盐雾、温度和湿度、海水的温度和流速、海水中的溶解氧及盐含量、海浪的冲击、漂浮物的撞击、海洋生物、海底土壤中的细菌等都可不同程度地引起钢结构的腐蚀。海洋平台长期在这种苛刻的腐蚀环境中,使得腐蚀速率很快,产生严重腐蚀,影响结构材料的力学性能,从而影响到平台的运行安全。故在ISO 12944定义的腐蚀等级中,海洋大气区腐蚀定义为 (C5-M)和海水浸没区定义为 (IM-2)。

1 海洋石油平台坞修涂装质量控制

1.1 平台涂层方案设计

海洋腐蚀环境可分为海洋大气区、飞溅区、潮差区、海水全浸区、海底沉积物区5个不同腐蚀区域,在不同腐蚀区域的海上钢质结构物存在着不同的腐蚀特征。目前在全浸区、海底沉积物区和部分潮差区的海上钢质结构物腐蚀控制中多采用阴极保护的电化学方法控制腐蚀,而海洋大气区、飞溅区等多采用重防腐涂装技术控制和延缓腐蚀的发生和发展。

根据海洋平台所处的腐蚀环境,将平台防腐分为4个部分:甲板区、生产设施区、桩腿上部(包括船底、舷边)和桩腿下部。甲板、桩腿上部和生产设施区处于海洋大气环境中,长期遭受风吹、雨淋、日晒、海水盐雾的作用。同时甲板区还要承受人员走动、外来机械损伤等,故防腐涂层需具有一定的耐磨性和良好的耐冲击性能。桩腿下部浸泡在海水里,需要涂层具有良好的耐海水和抗渗性能。

为了保证涂层的防腐效果,采用多道涂层设计体系,可以有效避免漏涂,增加整个系统的屏蔽性。例如某自升式采油平台桩腿上部采用了3种涂料,5道涂层的涂层体系。

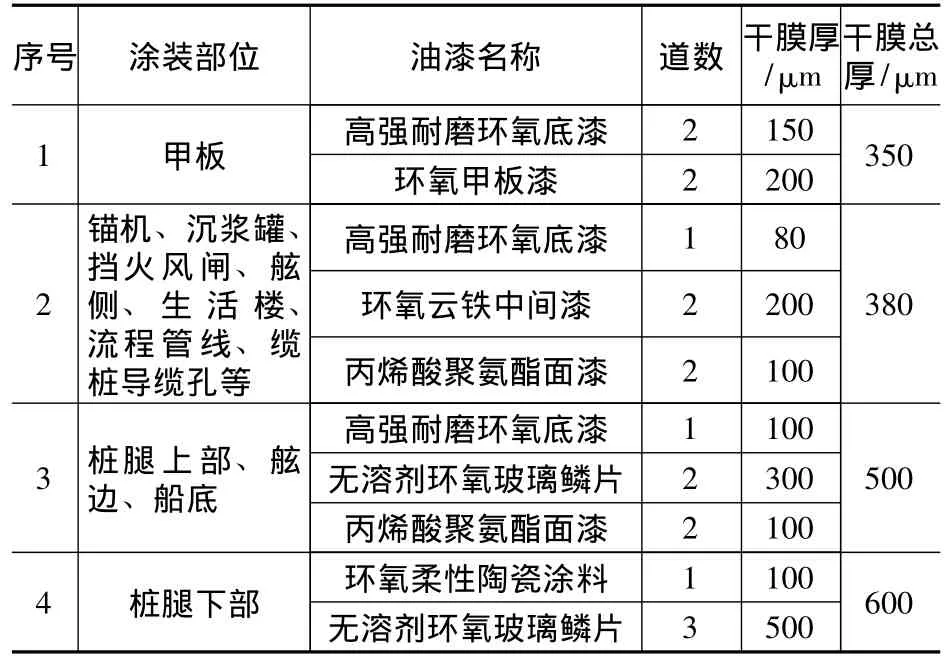

如某自升式海洋平台坞修时采用了如下涂层配套方案,见表1。

1.2 表面处理质量控制

海洋平台的防腐维修与新建最大的不同在于维修时平台的表面已有涂层。原涂层出现损坏的需要除去,原涂层完好的予以保留。

表1 某自升式海洋平台坞修防腐涂层方案

1.2.1 基材表面处理

表面处理质量直接影响涂层的附着力、防腐效果等,为了充分发挥涂料的性能,需选择与涂料性能相适应的表面处理方法和等级。各个国家和组织对底材处理的等级规格有多种规定,其中常用的是ISO、SSPC、GB等标准。

海洋平台在海洋环境中运行,处于海水浸泡和高盐雾的环境中,进入船坞后,表面附着有大量的盐分,这些盐分直接影响涂层的防腐性能,必须对表面的盐分进行清洗。水下部位先用高压水冲洗去除表面盐分、海生物及其它污染物。然后对水线下和水线上的原涂层损坏锈蚀区域喷砂处理至Sa 2.5级,表面粗糙度达到Ra 50~75μm,原有底漆附着良好的可继续保留,并保持至涂漆[1]。

露天甲板、生产设施区等部位的锈蚀。采用手动除锈的方法,用砂轮处理至GB规定的St3级,处理时应该保证表面没有被抛光。所有缺陷的表面,如裂片、焊剂、焊接飞溅、暴露的氧化皮,都应该在表面处理前去除。表面喷射处理后,应采用压缩空气或吸尘器彻底清除表面残留磨料[2]。

1.2.2 表面处理质量检测

除锈后,从除锈效果等级、锚纹深度、可溶性盐、除尘检测等4个方面[2]对表面处理效果进行检查。

1)除锈等级。喷砂除锈效果应达到规定等级,手工或动力工具处理应达到St3级。

2)锚纹深度检查。采用锚纹深度仪进行检查,表面粗糙度应为40~75μm。

3)喷砂后表面可溶性盐的测定。可溶性盐、氯离子的存在对涂层的使用寿命有极大的影响。表面处理后,表面氯离子含量应满足NACE RP 0108标准要求,NACERP 0108允许的最大可溶性氯离子含量见表 2[3]。

表2 NACE RP 0108允许的表面可溶性氯离子含量 mg/m2

4)除尘检测。经喷射清理后的表面灰尘数量水平不应超过ISO 8502-3中的2级。

1.3 涂装施工质量控制

平台坞修多在冬天进行,温度低,经常遇到大风、大雾、雨雪等恶劣天气,树脂和固化剂的反应活性降低,不利于涂料的干燥固化。船上设备较多,结构复杂,空间狭小,同时交叉作业多,人员流动较大,给涂料的涂装施工和涂层的养护带来了困难。

1.3.1 涂料的混合、搅拌、稀释

严格按照说明书操作对涂料进行混合,并搅拌均匀。如果颜料沉淀,应采用动力搅拌器重新分散以形成均匀的混合物。对双组分涂料,固化剂组分也应该用动力搅拌器进行混合。对富锌底漆等含重质颜料的涂料,在使用过程中应持续搅拌以防止沉淀。稀释剂通常是用来调整涂料粘度,保证施工性能的,应遵循产品说明书正确使用稀释剂。假稠的涂料在泵内加压或搅拌时粘度变低,不要过分稀释。每次稀释后都需等彻底搅拌均匀后再试枪。低温施工时,提前24 h将涂料及喷涂设备放在20~30℃的环境中加热,以避免不必要的稀释。

1.3.2 涂料施工和固化条件

在冬季船坞内施工,涂料的性能受外界环境的影响较大。对于每一道涂层,应该按照说明书上规定的最高、最低涂敷和固化温度,喷涂厚度和施工工艺等进行施工。施工时应注意气候的变化,遇大风、大雨、雪及风沙等恶劣天气时不应施工。基材表面温度高于露点3℃,相对湿度小于85%也应停止施工[4]。

1.3.3 涂装施工方法

平台坞修时防腐涂装主要采用的刷涂和高压无气喷涂2种方法。

1)刷涂。刷涂仅在以下情形采用:①局部修补;②在边缘、角落或其它不规则部位的预涂;③不适合喷涂施工的小型工件等;④水冷凝管道。

2)高压无气喷涂。喷涂中用湿膜卡掌握喷涂厚度,同时应避免过度雾化、过远枪距造成干喷,雾化不够造成流挂、拉丝、表面粗糙等弊病。喷涂枪距应保持在350~450mm,50%压枪以确保膜厚均匀。

在喷涂施工后,涂层的养护非常重要。刚喷涂的涂层由于没有完全固化,机械强度较低,很容易受到破坏。应按照说明书对涂层进行养护,直到完全固化后才能投入使用。

1.4 涂装质量检测

施工结束后,应立即从涂层外观、湿膜厚度、干膜厚度、漏点测试、附着力等5方面对涂层进行检测。

1)涂层外观。完工后的涂层应没有流挂、流垂、针孔、鱼眼、气泡、桔皮、裹灰之类的表面缺陷及其他异常现象,并应具有良好的视觉外观,面漆应完全遮盖住下层的颜色。

2)湿膜厚度。在涂装施工过程中,应对湿膜厚度进行抽检以确保厚度均匀。应按 ISO 2808进行涂层湿膜厚度测量。

3)干膜厚度。按ISO 2808对涂层干膜厚度进行测量,干膜厚度应在规定的范围之内。如果干膜厚度低于规定厚度的最小限值,这个部位应另外加涂。如果干膜厚度超过了规定厚度的最大限值,纠正措施应由业主和涂料制造商确定。干膜厚度超出规定最大干膜厚度的3倍的部位,应打磨减薄到规定厚度。

4)漏点测试。按 NACE SP 0188标准对浸渍区和浪溅区的涂装部位全部进行漏点检查。对大气区10%的涂装部位,包括焊缝、边角和边缘,进行漏点检测。发现漏点后,应进行标记并按局部补涂工艺进行修补。

5)附着力。在面漆施工至少一周后,应根据ASTM D 6677采用刀割法检查底漆与基材以及各道涂层之间的附着力。测试后,测试部位按局部补涂工艺进行修补。

The research work was co-supported by the National Natural Science Foundation of China(No.51576009)and the Projects of International Cooperation and Exchanges National Natural Science Foundation of China(Nos.11661141020 and 517115 30036).

1.5 涂装后涂层修补

在施工的过程中,往往会产生各种各样的漆膜缺陷。缺陷产生的原因是多方面的,与涂料配套、涂料性能、表面处理、施工水平、环境条件都有一定的关系[5]。这些漆膜缺陷会成为海洋环境侵蚀钢结构的首选对象,因此解决好涂装过程中漆膜缺陷问题成为防腐涂层质量控制的关键。所有的涂层缺陷,包括厚度不足和损坏的涂层,都应进行修补。在涂装施工过程中,容易产生流挂、起泡、起皱等漆膜缺陷,不及时处理会影响涂层的整体防腐效果。分别对3种缺陷产生的原因进行了分析,提出了相应的防治措施。

1.5.1 流挂现象

流挂现象是涂装施工中经常遇到的漆膜缺陷。涂布在垂直的钢结构表面时,在漆膜的形成过程中湿膜受到重力的影响向下流动,自上而下留下不规则的条纹和流痕,有时是幅度不一的波浪式横纹,有的尖端处有漆滴凝结[5]。

流挂现象产生的主要原因:①过分稀释,涂料的触变性变差,在垂直表面流淌,不能附着在被涂覆物表面,在喷涂防污面漆时,加入了过多的稀释剂,涂料的触变性能降低,在立面上出现流淌;②喷嘴口径大,走枪速度不均匀,一次喷涂过厚,局部涂料过多,难以附着在被涂覆物表面,在重力的作用下产生流挂;③旧漆膜上喷涂,旧漆膜属于已经固化的漆膜,且漆膜表面含有水、氧化物、杂质等。有些部位的漆膜附着牢固,表面处理未完全除去,在这些部位也有流挂情况的发生。

预防流挂的措施:①在采用喷涂施工时,严格按照产品说明书加入稀释剂,适当调整粘度;②掌握好喷涂速度,喷涂手要尽量避免在同一个截面上多次搭枪而使漆膜过厚;③对流挂部位要尽快将其铲掉,等漆膜固化后再涂漆即可,否则当漆膜完全固化之后再去掉和磨平就比较困难了,尤其是耐磨性的厚浆漆更加困难。

1.5.2 起泡现象

起泡现象是指漆膜表面有小泡,有的含在漆膜内部。起泡是一种常见的涂层缺陷,里边有时是干的充满气体,有时是潮湿的充满液体。起泡的大小通常跟底材的附着力强度、涂层间的结合强度,以及气泡或水泡内的压力有关[6]。

起泡现象产生的主要原因:①激烈搅拌裹入的空气形成气泡,不待其消失即进行涂装。这些气泡会随着涂料一起喷出,漆膜表面就会出现气泡。②底材的盐分也会导致起泡。盐分吸收潮气,水汽通过涂层,产生相对浓缩的溶液,由于水气的渗透导致局部的压力就形成了起泡。

起泡的预防措施:①涂料配置搅拌后放置一段时间容气泡逸出,然后进行施工;②对钢构的表面使用高压淡水冲洗的方法除去可溶性盐分,对钢构表面的盐含量进行监测;③对于已经起泡的涂层,用手工砂纸全部打磨掉,重新按标准喷涂一次。

1.5.3 起皱现象

在喷涂过程中,涂装表面不能形成光滑平整的漆膜,而呈凹凸状,称为起皱现象[6]。

起皱现象产生的主要原因:①底漆未干直接喷下一道涂层,面漆比底漆干燥迅速,底面层固化过程收缩不一致导致涂层起皱;②喷涂施工时枪嘴距离喷涂面太近,且一次喷涂太厚,受到枪嘴压力的影响而导致涂层起皱变形。

起皱的预防措施:①底漆要充分干燥,保证漆膜充分固化后,再覆涂下一道漆;②喷枪距离喷涂表面不能太近,且一次喷涂的漆膜不能太厚;③对于已发生起皱的部位,要在涂层未固化之前用刷子、木板刷平,固化的涂层需用砂纸打磨平整。

2 结束语

影响海洋平台坞修防腐涂装质量的主要因素是:表面处理、施工工艺、以及施工环境等。防腐涂装质量需进行整体性控制,从防腐涂层配套技术方案、表面处理、涂装施工、涂层检测、及涂层修补等方面,每一环节都需要共同协商,严格控制。

[1]NORSOK standard M -501.Surface preparation and protective coating[S].Rev.5,June 2004.

[2]ISO 12944-1~81998,Paints and varnishes-Corrosion protection of steel structures by protective paint systems[S].1998.

[3]NACE RP 0108 Corrosion Control of Offshore Structures by Protective Coatings[S].2008.

[4]ISO 20340:2003 Paints and varnishes-performance requirements for protective paint systems for offshore and related structure[S].2003.

[5]王受谦.防腐蚀涂料与涂装技术[M].北京:化学工业出版社,2002:120-134.

[6]崔大鹏.浅谈漆膜缺陷成因及防治措施[J].天津航海,2008(2):53-55.