桥梁桩基人工挖孔流砂层处理及水下爆破技术探讨

杜 瑛

(石家庄市张石高速公路筹建处 石家庄 050000)

在桥涵桩基础成孔施工中,由于桥涵段地质、地形条件或人文条件限制,经常采用人工挖孔。人工挖孔成孔技术能较好地保护环境、控制超挖、保证垂直度,同时多点施工可加快施工进度。在人工挖孔过程中,还经常遇到地下流砂、岩层等不良地质,必须采用人工配合强支护、水下爆破等施工方法。

1 工程概况

某高速公路大桥设计为6×20 m箱梁桥,下部为嵌岩桩基础。该桥位于滹沱河分支流自然河体上,河道呈U形,地势较平缓,河内雨季有地表径流,其他时段干涸。地下水埋藏较浅,均在8.5~11 m之间。根据勘测资料可知,岩层分为3层:土层厚8.5~9 m,流砂层1.5~3.0 m,地表下10.5~11.5 m为安山岩层。土层稳定性较好,流砂层为地下潜水层,渗透流量为12~15 m3/h。安山岩地质较完整,层理风化界层不清。微风化岩层单轴极限抗压强度Rja=75 MPa,桩基础嵌入该层中,设计桩长18~22 m。

设计之初桥梁桩基成孔为冲击钻孔,由于该桥西侧为居民区,连续冲击钻成孔给居民的生活造成较大影响,当地村民强烈阻工,严重影响了工程施工。为降低施工给居民造成的影响,通过综合考虑本工程的地质条件,周围环境和其他各种因素,改为人工挖孔施工。人工挖孔桩具有施工方便、速度较快、不需要大型机械设备及噪声低的特点,对环境影响较小。同时将岩层爆破时间固定在11:00~11:30,16:30~17:00时段,减少对民居生活的影响。

2 施工组织机构

为确保此项目的质量和安全,成立以项目总工为总负责人的突击小组,下设挖孔施工小组、爆破小组、桩基灌注小组及卫生队,配有4名现场技术人员,确保不发生重大安全事故,遇到问题现场能够及时解决。

3 施工前准备

整理场地,力求“三通一平”,考虑到大桥的实际地理条件,做好现场的排水工作。认真审核图纸,确保无设计问题时进行施工放样,同时各类施工材料及时进场,保证施工的顺利进行。

4 技术措施和技术参数选择

4.1 土层

土层桩孔开挖全部采用扩孔台阶护壁进尺,每延米为一个护壁断面,在与流砂层连接处采用直径10 mm钢筋网加强支撑,以防止流水冲刷造成塌孔。

4.2 流砂层

流砂层的成孔采用短进尺、强支护,结合有效排水进行,每次开挖25~30 cm,在孔壁周边采用直径16 mm钢筋网支护。钢筋网内侧按梅花型填塞编织团,防止砂砾流失,在下方设置护水管。护壁混凝土中掺加速凝剂,提高护壁混凝土的早期强度。当进行下一循环开挖时对上一循环的支护进行速凝砂浆补强。

4.3 安山岩层

该桥西侧至居民区最近建筑物直线距离230 m,周围其他环境均符合浅眼小、松动控制爆破条件。

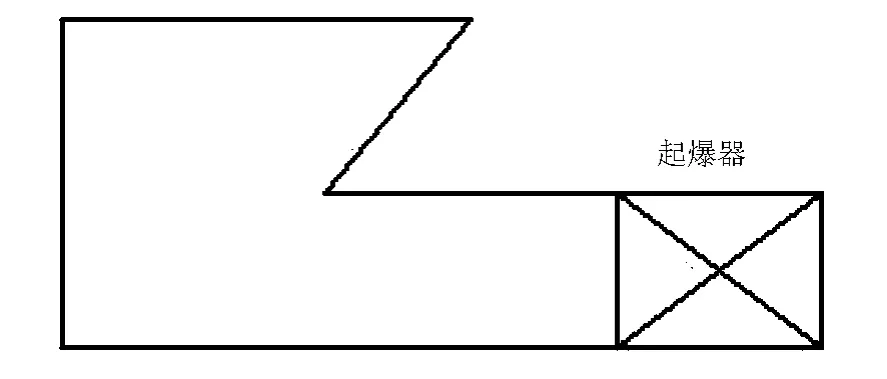

根据周边环境和工程结构的井中水下作业特点,采用抗水性能良好的乳化硝铵炸药及4段起爆的毫秒电雷管,实施浅眼松动[1]。首先利用2~3台直径15~20 cm潜水泵将井下水抽出,然后在井下岩面上垂直布设梅花孔,见图1,中心位置为掏槽孔,孔排距25~30 cm,其次为辅助孔,孔排距为40 cm,井边为周边孔,孔排距为25 cm,孔深为75~85 cm,串联网络每75~85 cm起爆一次,装药结构图见图2,起爆网络图见图3。起爆后,人工清理爆后渣石,护壁50~70 cm,待护壁初凝后再依次进行钻孔爆破。单孔装药量根据公式Q=qabh≈260 g来确定。式中:a为孔距;b为排距;h为孔深。

图1 布孔图

图2 装药结构图

图3 起爆网络图

4.4 保证成桥桩基础稳定的措施

孔桩入岩爆破对本桩及临近孔桩的临时支护和已浇筑的桩心混凝土都可能产生影响,因此孔桩护壁一般采用早期强度高、成型好的C25钢筋混凝土护壁,护壁浇筑5 d后再进行爆破施工,这样就能保证护壁的完好及质量。不得在浇筑桩基未达到龄期的20 m范围进行爆破作业,以保证成桥桩基础的安全与稳定。

5 施工及安全控制

5.1 质量控制

首先准确放样,按规范要求放出点位,根据中心点安装首节护壁;桩孔开挖时预留15 cm护壁位置,采用上小下大的锥形方式,成桩孔壁台形,确保有效孔径。垂直度控制采用定向控制方法,每安置一节护壁进行一次检查,确保垂直度在规范要求以内,中心桩位不偏移。桩底清孔采用人工清孔,沉渣厚度小于3 cm,减少混凝土灌注前的工程量,加快施工进度。

5.2 安全控制

在挖孔作业实施前,首先封闭作业区,以免非作业人员进入现场。挖孔作业开始后制定专项作业方案,排除落物、塌孔、突水、漏电等安全隐患。爆破作业严格按照《爆破安全规程》操作[2],杜绝一切不安全因素。另外,现场配有卫生队,以及时解决施工过程中出现的安全事故问题。

6 结语

本项目挖孔桩采用的流砂层处理及井内水下岩石爆破技术的合理运用,有效地规避了因机械作业而引起的地方事务纠纷,保证了施工安全、稳定地进行,对环境的污染程度降到了最低,同时也为土层、流砂层、岩层等复合地质条件的人工挖孔桩施工积累了宝贵的经验。

[1] JTJ041-2000公路桥涵施工技术规范[S].北京:人民交通出版社,2000.

[2] GB6722-2003爆破安全规程[S].北京:人民交通出版社,2003.