2800m3高炉炉前设备改进

刘文贤 姚 珺

1.泥炮供电方式改进

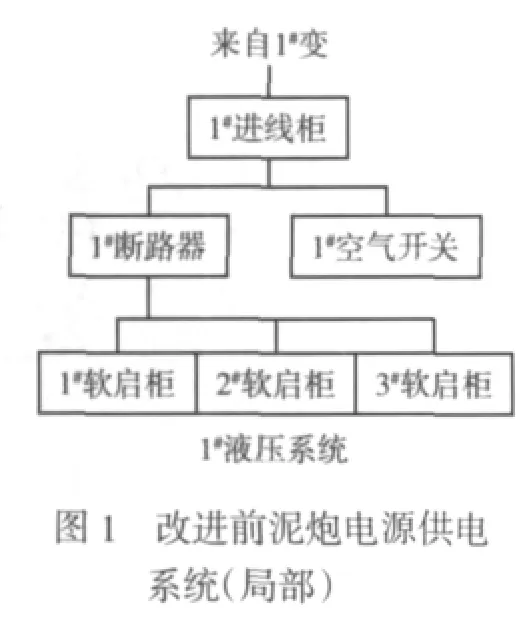

安钢2800m3高炉炉前有1#、2#、3#3个出铁口,每个铁口都有1台泥炮、1台开口机和1个摆动溜嘴,其中1#、2#出铁口的泥炮和开口机受控于1#液压站液压系统,3#出铁口的泥炮和开口机受控于2#液压站液压系统。每套液压系统中的3台泥炮液压泵电机主要采用ATS48软启动器和旁路接触器驱动,两运一备。1#液压系统的泥炮液压泵电机软启柜的电源取自1#进线柜中的断路器(图1),2#液压系统同理。采用上述供电方式,若断路器在操作过程中过载引起跳闸故障,将导致3台泥炮液压泵电机均不能正常启动,造成液压系统瘫痪,铁口堵不住、泥炮进退不能,时间略长则会引发泥炮设备被烧毁、高炉被迫减压等事故。

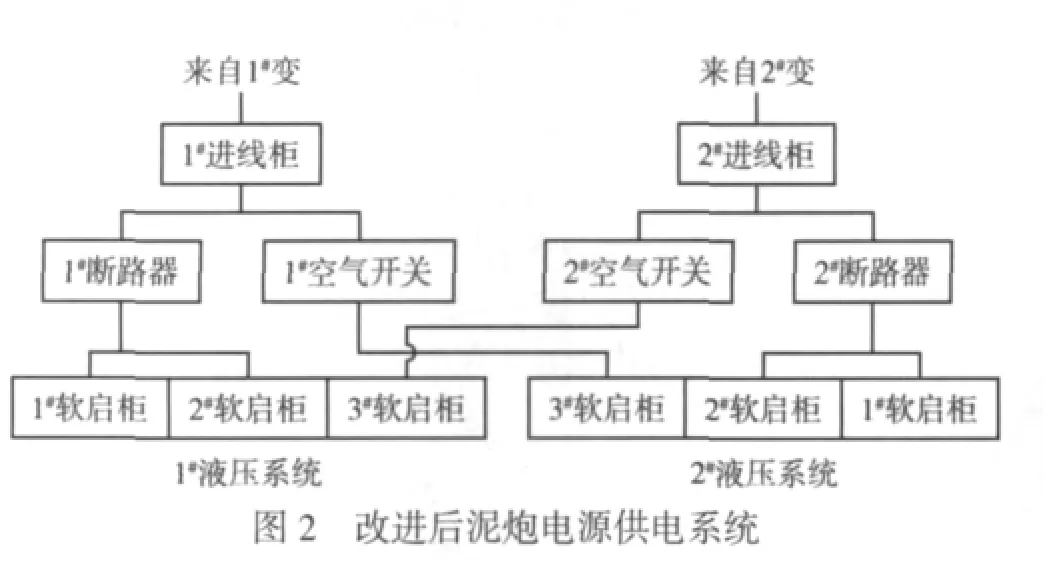

改进措施 将每套液压系统3#软启动柜和1#、2#软启动柜的主电源和控制电源分开。在主控楼开关站另一路进线上找1个独立、容量足够的空气开关作为3#软启动柜的主电源接入3#软启动柜,控制电源取自主电源(图2)。

2.摆动流嘴控制改进

摆动流嘴采用电机驱动,具有自动和手动操作,机旁操作箱设置+29°、±12°、±10°和0°等 6个角位的操作按钮。PLC预先定义6个角位从大到小分别为1、2、3、4、5、6,1→6为反转,6→1为正转。按下摆动流嘴需要的角度按钮,PLC比较实际位置和请求位置的大小后输出正转或反转命令,再经继电器—接触器控制驱动电机旋转。位置反馈由主令控制器完成,主令点闭合即将位置信号反馈给PLC,PLC发出停止命令,电机及抱闸的液压推动器同时失电,机械抱闸抱紧。实际生产时,摆动流嘴经常找不到设定角位,在某两个角位之间往复摆动,可能原因:①机械抱闸精度低,摆动流嘴到达设定角位后未立即停止。②主令控制器在±10°位置的调整有一定难度,如通过操作箱给定+10°时,PLC控制摆动流嘴从0°→+10°运行,由于+10°和+12°间距较小,摆动流嘴在生产中经常出现运行到+10°主令点后保持极短时间就很快滑行到+12°,尤其在抱闸松动的前提下,情况更为突出,使得+10°位置时主令控制器输入PLC的信号时间过短,PLC未输出停车命令时随即又接收到+12°信号输入,造成摆动流嘴反复摆动。

改进措施 (1)定期检查、更换液压推动器及抱闸的机械部分,确保其稳定、可靠工作。(2)根据实际工艺需要,摆动流嘴正常均工作在±10°,更换摆动流嘴需倒尽残铁时使用±29°,正常停用位置为0°,因此可取消±12°两个角位。(3)完善PLC程序,对主令控制器输入PLC的每一位置信号通过程序将其保持一定时间,确保接收到到位信号后PLC能够有效执行,避免摆动流嘴反复摆动。