异丁烷化工利用技术现状及发展趋势

耿 旺,汤俊宏,孔德峰

(泰州东泰石化有限公司,江苏 泰州 225321)

催化裂化装置副产的混合C4中异丁烷的含量高达45.5%(w)[1],多数企业将异丁烷直接作为液化气出售。随着国内炼油装置及催化裂化装置规模的不断扩大,未来异丁烷的产能将进一步提高,如何提高异丁烷的经济效益逐渐成为C4资源综合利用的热点。目前,异丁烷化工利用的路线主要有3条:异丁烷与C3~5烯烃进行烷基化反应生成烷基化油;异丁烷与丙烯进行共氧化反应生产环氧丙烷(PO)并联产叔丁醇(TBA)或甲基叔丁基醚(MTBE);异丁烷脱氢制异丁烯。相对于异丁烯、正丁烯等C4烯烃,异丁烷的化工利用较为困难,并且无论哪一种利用路线,都存在技术难度高和投资额大等问题。因而,对异丁烷的化工利用路线进行分析,以找到一条适宜的路线,对提高企业的经济效益具有重要的意义。

本文综述了异丁烷化工利用3条路线的技术及市场现状,并指出其发展趋势。

1 异丁烷烷基化

1.1 技术现状

异丁烷烷基化技术比较成熟,目前世界各大型装置的生产路线基本仍以硫酸法和氢氟酸法为主。虽然液体酸烷基化工艺的烷基化油收率高、选择性好,但硫酸法工艺废酸排放量大,环境污染严重;氢氟酸是易挥发的剧毒化学品,一旦泄漏会给环境和周围生态系统造成严重危害。此外,液体酸烷基化工艺都存在生产设备腐蚀等问题[2]。因此,国外主要生产企业对传统的烷基化技术不断进行改进,与传统硫酸法相比,新硫酸法在反应温度和烷烯比等工艺条件方面有所改进,烷基化油的辛烷值和蒸气压有所提高,生产过程的废物量减少,硫酸用量大幅减少且分离净化过程得到了简化[3]。具有代表性的改进型硫酸法工艺是Lummus公司的CDAlky低温硫酸烷基化工艺。该工艺比传统的硫酸法酸耗量减少50%以上,烷基化产物的辛烷值至少提高1个单位,而且不需要中和及水洗,由于简化了流程而使整套装置的投资和公用工程消耗大幅降低。

近年来,以固体酸和离子液体为催化剂的烷基化工艺也成为相关企业的关注焦点。与液体酸烷基化工艺相比,Lummus公司的AlkyClean固体酸烷基化工艺已经显现出一定的经济性。酸性离子液体催化剂具有催化活性高、腐蚀性低、操作安全等优势[4],因此在大多数酸催化反应中都表现出良好的催化效果。

传统的硫酸烷基化工艺中生成可溶于酸的副产物——红油(Conjuct Polymer),使得酸耗量很大。北京大学绿色催化实验室的研究表明,离子液体烷基化工艺中不会生成类似红油的物质,因此离子液体催化剂可以多次循环使用[5]。美国Chevron公司[6]以N-丁基吡啶鎓氯铝酸盐离子液体为催化剂,使丁烷和2-丁烯在连续搅拌釜式反应器中进行烷基化反应,反应物料经分离、精制后得到研究法辛烷值(RON)大于98的烷基化油。石油大学(北京)[7]以复合离子液体为催化剂,催化异丁烷和丁烯进行烷基化反应,烷基化油的RON为93~98,该复合离子液体催化剂分离后即恢复催化活性。近年来,离子液体催化烷基化技术受到了广泛关注[8]。

与液体酸法相比,以固体酸和离子液体为催化剂的烷基化技术有一定的优势,但这两种新工艺的催化剂在回收再生和延长寿命方面还有待实质性的突破。此外,固体酸和离子液体这两种催化剂能否在大型工业装置上稳定运行还有待考验。

1.2 市场分析

烷基化油作为清洁汽油的添加组分在国外应用非常广泛。至2010年初,全球烷基化油的生产能力已达88.83 Mt/a,美国居第一为49.69 Mt/a[9]。国内的20套烷基化油装置均采用国外技术,其中有8套以硫酸作催化剂,另外12套以氢氟酸作催化剂[10]。目前,在运行的规模最大、技术最先进的是中国海油惠州炼油厂160 kt/a的硫酸法烷基化装置[11],并配套了废酸回收系统。废酸回收系统和烷基化主反应器的投资基本相当,因此废酸处理的成本很大程度上降低了装置的利润水平,再加上目前国内对高标号汽油的质量要求尚未达到烷基化油的水平,也在一定程度上抑制了烷基化技术的改进和发展。

CDAlky烷基化工艺比传统的硫酸法工艺酸耗大幅减少,降低了废酸处理的成本,且烷基化油后处理步骤大为简化。2011年,宁波海越新材料有限公司宣布利用Lummus公司的CDAlky工艺新建600 kt/a的烷基化油装置,预计2013年投产[12]。

烷基化油的成本比MTBE的成本高,国内目前还没有禁用MTBE的相关政策,炼油厂商更愿意用MTBE作为汽油添加剂,因此烷基化油在国内大量应用仍需较长时间。长远来看,烷基化油的市场占有比例可能会因为环境和国家政策等因素而逐步扩大。即使未来我国政策禁用MTBE作为汽油添加剂,国内的MTBE生产企业可能更愿意选择间接烷基化(InAlk)工艺将MTBE装置转产异辛烷 ,而不是选择新建异丁烷烷基化装置,或选择MTBE装置转产乙基叔丁基醚。

InAlk工艺只需在MTBE装置基础上稍加改进,原料可以是异丁烯或其他C3~5烯烃(如正丁烯),催化剂为树脂或固体磷酸催化剂,产物分馏后加氢即可得到烷基化油。该工艺具有催化体系简单、原料适应性强、不产生大量废酸和烷基化油性能好等特点,同时还具有装置投资和操作成本方面的优势。近年来,UOP公司已经转让了6套InAlk 工艺,生产异辛烯/异辛烷,其中,3套为MTBE装置转换,3套装置为新建。美国CDTECH公司、KBR公司、Lyondell公司和Axens北美公司等也拥有InAlk工艺的技术[13]。中国石化石油化工科学研究院和中国石化石家庄炼化分公司合作开发了叠合-醚化工艺[14]。

综上所述, CDAlky硫酸烷基化、AlkyClean固体酸烷基化以及离子液体烷基化等直接烷基化技术的开发为异丁烷烷基化带来了较好的发展前景。但作为汽油添加剂,在国内烷基化油还不能完全替代MTBE。

2 异丁烷脱氢

2.1 技术现状

异丁烷脱氢制异丁烯的工业化技术最早由意大利Snamprogetti公司和俄罗斯Yarintez公司于1964年共同推向市场,工艺名称为FBD-4。该工艺以Cr2O3/Al2O3为催化剂,采用沸腾式流化床反应器-再生器反应系统。俄罗斯和沙特阿拉伯的异丁烷制异丁烯装置主要采用了该技术[15]。世界上另外几个主流的异丁烷脱氢工艺分别为:Lummus公司的Catofin工艺、UOP公司的Oleflex工艺、Phillips公司的Star工艺以及Linde A G公司的Linde工艺。对比而言,FBD-4工艺仅需一个反应器且反应温度较低,催化剂对原料要求不高,而且催化剂能连续再生,这有利于装置的稳定操作和生产成本的降低,是目前较好的异丁烷脱氢制异丁烯的生产工艺[16]。

近几年,国内对异丁烷脱氢技术的开发已有较大的进展。由中国石油大学(华东)研发的异丁烷脱氢技术一期中试实验已于2012年初结束,异丁烷脱氢单程转化率达40%,收率达42%,接近反应平衡的限制,催化剂循环正常,异丁烯的纯度可达70%以上[17],催化剂设计再生周期为3 a。该技术还有待进一步完善。

2.2 市场分析

异丁烷脱氢制异丁烯是利用异丁烷资源的主要途径之一。全世界由异丁烷生产异丁烯的总量达到3 Mt/a以上,仅在美国由异丁烷脱氢生产的异丁烯就达到2 Mt/a以上[18]。俄罗斯有10个工厂利用流化床工艺将正丁烷、异丁烷和异戊烷脱氢制成相应的烯烃[19]。目前,UOP公司在全球共有5套异丁烷脱氢装置采用Oleflex工艺生产异丁烯。在国内,前些年由于异丁烯下游产品,如MTBE、甲基丙烯酸甲酯和丁基橡胶等主要行业发展较为缓慢,异丁烯供应相对充足。而近年来,随着异丁烯下游产品行业的快速发展,异丁烯供应逐渐趋紧,因此,异丁烷脱氢制异丁烯技术又引起人们的关注。

目前,国内在建及筹建的异丁烷脱氢项目有13个,产能约为1.585 Mt/a。其中,使用Catofin工艺的有6家,使用FBD-4工艺的有1家,使用Oleflex工艺的有1家,其余则为等待国产化技术或尚未对工艺包做出选择的项目[20]。尽管如此,相比国内大量丙烷脱氢项目的快速推进,异丁烷脱氢项目的进展显得缓慢得多,可能的原因有2个:异丁烯下游产品的种类不如丙烯庞大,并且其需求不如丙烯的强势;异丁烯下游产品与异丁烯原料的价差较小。目前,处于建设中的只有山东玉皇化工有限公司的300 kt/a异丁烷脱氢装置,主要为下游的MTBE装置供应原料,预计2013年6月建成中交,8月投产[21]。

3 异丁烷丙烯共氧化

3.1 技术现状

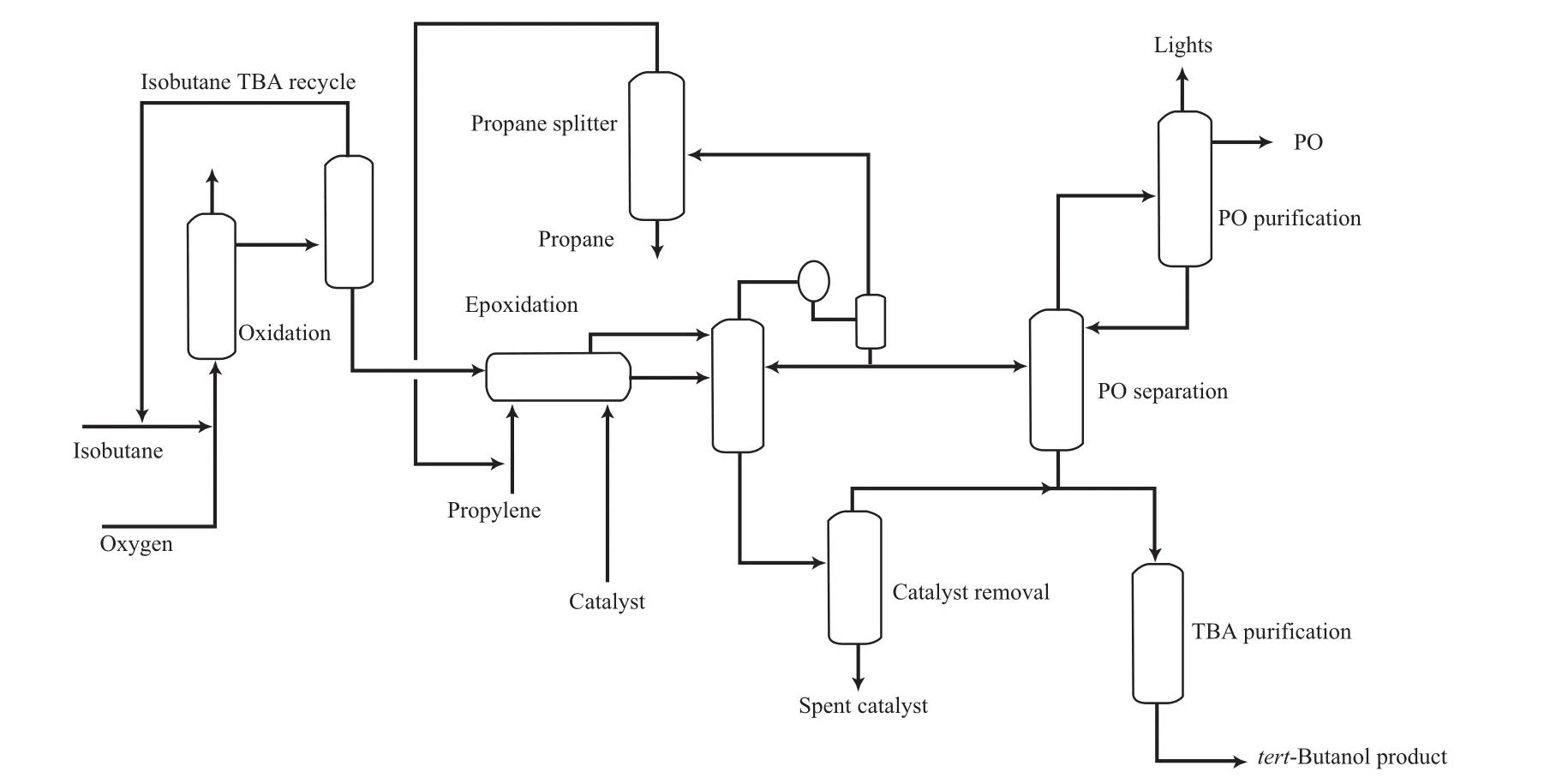

1967年,ARCO公司采用异丁烷共氧化技术建成一套70 kt/a的PO/TBA装置,其工艺流程为:异丁烷在液相中与纯氧发生反应得到叔丁基过氧化氢(TBHP)和TBA,TBHP和TBA的混合液在钼基催化剂的催化下与丙烯进行环氧化反应,环氧化液经分离精制得到PO,联产TBA[22]。异丁烷共氧化生产PO/TBA的工艺流程见图1[23]。

图1 异丁烷共氧化生产PO/TBA的工艺流程Fig.1 Process of the cooxidation of isobutane to PO/TBA.

典型的异丁烷共氧化生产PO/TBA工艺产出的PO与TBA质量比为1∶(2.4~2.7),联产的TBA可进一步加工成MTBE[24]。PO/TBA工艺中原料丙烯与异丁烷的质量比约为1∶2.4,异丁烷的消耗量较大,因此异丁烷共氧化是化工利用异丁烷的重要途径。

Texaco公司开发的异丁烷共氧化技术在反应条件、联产物处理和催化剂回收等方面和ARCO公司的技术基本相似,主要区别是Texaco工艺联产物TBA可直接和甲醇反应得到MTBE,省略了TBA脱水制异丁烯的步骤[25]。Texaco公司1996年被Huntsman公司收购,ARCO公司1998年被Lyondell公司收购。目前,Lyondell公司和Huntsman公司是拥有异丁烷共氧化技术的两大公司。

3.2 市场分析

Lyondell公司目前在全球共有3套PO/TBA装置,分别位于美国德州的Bayport、荷兰的Botlek和法国的Fos-Sur-Mer[26]。而Huntsman公司目前仅有的1套PO/MTBE装置位于美国德州的Port Neches,年产240 kt的PO和750 kt的MTBE。

烟台万华聚氨酯有限公司为了满足其聚氨酯生产对PO的巨大需求,将液化气中的丙烷和正丁烷分别转换成丙烯和异丁烷,再利用Huntsman公司的异丁烷共氧化技术,新建一套年产240 kt PO和750 kt MTBE的装置,预计2013年底投产[27]。金陵亨斯迈新材料有限公司计划采用Huntsman公司的技术,于2015年在南京新建1套年产240 kt PO和742 kt MTBE的装置,该装置总投资约4.5×109元[28]。Lyondell公司于2011年底宣布,计划合资在宁波建一座世界级的PO/TBA工厂[29]。

综上所述,目前,全球采用异丁烷共氧化技术的装置有4套正在运行,3套处于在建或筹建中。虽然异丁烷共氧化法可以消耗大量的异丁烷,将异丁烷转换成具有较高附加值的PO,MTBE,TBA,但该工艺的投资额较大,一般规模的企业难以承受,且副产的MTBE和TBA量很大,能否为其寻找合适的利用途径也将很大程度上影响该装置的整体效益。

对于PO的生产,虽然异丁烷共氧化法有着较强的环保优势和规模效应,但近年来随着更加廉价、环保的过氧化氢直接氧化丙烯(HPPO)法和异丙苯法2种工艺装置的工业化规模急剧增大,异丁烷共氧化法生产PO的成本正面临着越来越大的冲击。

以MTBE为汽油添加剂,是目前我国提高汽油质量的最经济、最现实可行的手段,随着国内油品质量升级和排放要求的不断提高,预计今后一段时间内,MTBE的添加比例及其消费量仍将逐步提高[30]。据卓创资讯[31]的预测,到2015年国内MTBE总消费量将达到9.122 6 Mt,其中,汽油添加剂的消费量将为7.336 1 Mt,化工应用的消费量将为1.786 5 Mt。而截止2011年底,国内MTBE装置总产能约7.843 Mt,实际产量约为4.696 8 Mt,全年开工率仅约为49%。混合C4原料供应紧张的局势将阻碍MTBE产能的进一步提高。因此,PO/TBA装置生产大量MTBE可以满足对MTBE不断增长的需求。

Lyondell公司规划建设的PO/TBA装置将联产大量的TBA,这些TBA可以裂解成高纯度异丁烯供下游产品使用。ExxonMobil公司位于Baytown的工厂即利用Lyondell公司生产的TBA裂解成高纯度异丁烯以生产丁基橡胶[32]。

4 结语

1)投资异丁烷烷基化装置应十分谨慎。以固体酸、离子液体为催化剂的异丁烷烷基化工艺虽然取得一定的进展,但离大规模工业化还有较长的距离,即使未来实现了大规模工业化,其生产成本是否具有优势还有待考察。目前国内运行的异丁烷烷基化装置仍然以硫酸法为主,尽管该工艺在酸耗、环保方面有所改进,但仍需配套废酸处理装置。废酸处理系统的投资成本与主反应器的费用相当,因此增大了该类装置的生产成本。今后几年MTBE新装置的开工将给市场提供更多量的MTBE,从而进一步拉低MTBE的价格,所以未来一段时间内炼油厂仍然会选用MTBE作为汽油添加剂。因此建议国内准备新建异丁烷烷基化装置的企业应谨慎决策,以规避可能产生的投资风险。

2)适度发展异丁烷脱氢项目,谨慎投资异丁烷共氧化项目。一套300 kt/a异丁烷脱氢装置总投资约1×109元,而1套年产240 kt PO和740 kt MTBE的装置总投资约4.5×109元,因此对于大多数中等规模的炼化企业,可以利用脱氢装置将催化裂化装置副产的异丁烷或来自液化气的异丁烷转变成高附加值的异丁烯,然后作为MTBE装置的原料。即便在MTBE价格波动较大时,还可以转产高纯度异丁烯,作为异丁烯下游产品的原料,从而灵活的应对市场的变化。异丁烷脱氢工艺路线的投资成本相对其他异丁烷的利用路线要小,技术来源更广泛,并且异丁烷是唯一原料,因此是异丁烷较理想的利用途径。

未来几年,国内将新建3套大型的PO/TBA装置。由此而产生的2个问题应引起注意:一是异丁烷共氧化法生产PO的成本今后将面临HPPO法和异丙苯法的竞争;二是这3套装置联产的MTBE虽然可以满足国内MTBE市场增长的需求,但如此大量的MTBE很容易受市场价格和供需波动的影响,进而影响整个装置的经济效益。因此,建议准备继续投资该类装置的企业谨慎决策。

[1]张建平,李勇.以催化裂化副产C4和乙烯裂解C4为原料生产1-丁烯的方法[J].石化技术与应用,2012,30(1):70-73.

[2]高步良.高辛烷值汽油组分生产技术[M].北京:中国石化出版社,2006:285-287.

[3]胡莹梅.烷基化汽油生产技术的发展[J].现代化工,2008,28(10):30-34.

[4]Zhang Jie,Huang Chongpin,Chen Biaohua,et al.Isobutane/2-Butene Alkylation Catalyzed by Chloroaluminate Ionic Liquids in the Presence of Aromatic Additives[J].J Catal,2007,249(2):261-268.

[5]寇元,杨雅立.功能化的酸性离子液体[J].石油化工,2004,33(4):297-302.

[6]Chevron U S A,Inc.Isomerization of Butene in the Ionic Liquid-Catalyzed Alkylation of Light Isoparaffins and Olefins:US,20090192339 A1[P].2009-07-30.

[7]石油大学(北京).以复合离子液体为催化剂制备烷基化油剂的方法:中国,02149296.4[P].2005-05-25.

[8]卜岩,郭蓉,侯娜.烷基化技术进展[J].当代化工,2012,41(1):69-72.

[9]朱庆云,乔明,任静.液体酸烷基化油生产技术的发展趋势[J].石化技术,2010,17(4):49-53.

[10]史一.硫酸法异丁烷/丁烯烷基化反应研究[D].上海:华东理工大学,2012.

[11]曹祥.硫酸法烷基化与固体酸烷基化工艺比较[J].广东化工,2010,37(6):80-81.

[12]Ramesh D.Lummus Awarded Contract for Sulfuric Acid Akylation Unit in China[EB/OL].[2011-12-26].http://www.chemweek.com/home/top_of_the_news/Lummus-Awarded-Contract-for-Sulfuric-Acid-Akylation-Unit-in-China_38543.html.

[13]松文.异丁烯的产业链分析[J].精细化工原料及中间体,2010(10):12-16.

[14]李涛,柏基业,姚小利.碳四烃的综合利用研究[J].石油化工,2009,38(11):1245-1252.

[15]Vernikovskaya N V,Savin I G,Kashkin V N,et al.Dehydrogenation of Propane-Isobutane Mixture in a Fluidized Bed Reactor over Cr2O3/Al2O3Catalyst:Experimental Studies and Mathematical Modeling[J].Chem Eng J,2011,176/177:158-164.

[16]肖锦堂.烷烃催化脱氢生产C3~C4烯烃工艺(之三)[J].天然气工业,1994,14(4):72-76.

[17]卓创资讯.国内异丁烷脱氢工艺包正在形成[EB/OL].[2012-02-14].http://oil.chem99.com/.

[18]宋艳敏,孙守亮,孙振乾.异丁烷催化脱氢制异丁烯技术研究[J].精细与专用化学品,2006,14(17):10-12.

[19]Pakhomov N A,Kashkin V N,Nemykina E I,et al.Dehydrogenation of C3-C4Paraffins on Cr2O3/Al2O3Catalysts in Fluidized and Fixed Bed Reactors[J].Chem Eng J,2009,154:185-188.

[20]卓创资讯.异丁烷脱氢项目偏好落户山东,产业结构调整再现新转折[EB/OL].[2012-03-07].http://oil.chem99.com/.

[21]刘书朋.国内最大的液化气综合利用项目进展[J].炼油技术与工程,2012,42(8):52.

[22]罗承先.节能环保的环氧丙烷生产新工艺[J].中外能源,2010,15(5):71-75.

[23]Burdick D L,Leffler W L.Petrochemicals in Nontechnical Language[M].4th ed.Tulsa:PennWell Corp,2010:137-138.

[24]张健,谢好,牛志蒙.环氧丙烷生产技术及市场综述[J].化工科技,2010,18(3):75-79.

[25]李剑.环氧丙烷生产技术分析与比较[J].合成技术及应用,2011,26(2):39-44.

[26]Chemeurope.Lyondell Celebrates Construction Start of Major Propylene Oxide/Styrene Monomer Plant In The Netherlands[EB/OL].[2001-02-07].http://www.chemeurope.com/en/news/3723/lyondell-celebrates-construction-start-of-majorpropylene-oxide-styrene-monomerplant-in-the-netherlands.html.

[27]Chemweek.Huntsman Signs PO-MTBE License Agreement with Chinese Company[EB/OL].[2011-05-25].http://www.chemweek.com/home/top_of_the_news/Huntsman-Signs-POMTBE-License-Agreement-with-Chinese-Company_35028.html.

[28]Dong Hedy.China’s Jinling Huntsman to Start up Nanjing PO Plant in 2015[EB/OL].[2012-01-05].http://www.icis.com/Borealis/Article.asp?p=1&q=BCBDCEDDCABDDCC7D0DF C099AFCFD185B8E7BBC6DF6DDCBDCEDDC6B7DCB8D 48DBCDF6ECADBD9AEE5B8D4E1&id=B283939D9981AB.

[29]Chemweek.LyondellBasell Plans U.S.Olefins Expansion and Asia PO/TBA Unit[EB/OL].[2011-12-13].http://www.chinapu.com/english/market/text.jsp?id=3155.

[30]付静.MTBE市场现状及趋势分析[J].齐鲁石油化工,2011,39(4):352-355.

[31]卓创资讯.2011年中国甲基叔丁基醚(MTBE)市场年度报告[EB/OL].[2011-12-26].http://oil.chem99.com/news/1295944.html.

[32]王玉瑛.异丁烯生产技术及国内外市场分析[J].上海化工,2009,34(7):33-37.