计量站外输管线频繁腐蚀穿孔失效分析

刘晓林 慕学东 李营波 相 振 赵海滨

中国石化胜利油田分公司 东辛采油厂 (山东 东营 257000)

Y11-2计量站接收11口油井的来油,其原油外输管线连接干线炉,再由干线炉输送至Y11-3计量站。Y11-2计量站至干线炉输油管线总长500m,该条管线报废,更换为Φ114.3×5无缝20钢钢管焊接而成的管线。新管线采用黄夹克作外防腐保温,管线内壁未作防腐处理。管线投产3个月内穿孔70余处,严重影响生产。为分析清楚该条管线频繁穿孔的原因,在现场调查宏观分析的基础上,对该条管线的化学成分、金相组织、输送液体组分以及腐蚀速率进行了实验。

1 宏观腐蚀形貌分析

在该管线腐蚀较为严重的一段上截取500mm作为样品进行分析。沿管线轴向将样品剖开,管线腐蚀情况(图 1)。

仔细观察可以发现,管道底部有结垢现象,腐蚀均发生于管线底部结垢的区域内,结垢区域以外金属表面完好,没有明显的腐蚀迹象。腐蚀的形态为坑蚀或槽状,每一个腐蚀坑或槽近似于椭圆形,椭圆的长轴平行于管道轴线方向,腐蚀坑沿管道轴线方向线性分布。

图1 管线宏观腐蚀形貌

2 材料分析

2.1 材料化学成分分析

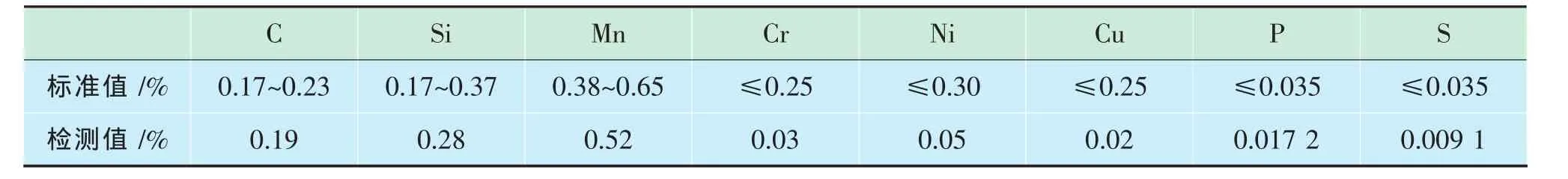

对管线腐蚀区域附近取样,进行材料化学成分分析(表 1)。

表1 管线材料化学成分

管线材料化学成分分析结果表明,该条管线的化学成分符合20号钢的要求,是合格的。

2.2 材料金相组织分析

管线腐蚀区域附近金相组织(图2),图2中a是放大200倍的金相图,b是放大400倍的金相图。

该金相图是典型低碳钢正火状态的金相组织,白色部分为铁素体,黑色部分为珠光体[1]。因20钢含碳量较低,铁素体量较多,晶粒内的块状与晶界的网状铁素体连成一片,无法分清晶粒内与晶界,这时呈现出的是一个不规则的块状铁素体晶粒。黑色的珠光体是由铁素体薄层和渗碳体薄层交替重叠的层状复相物。由金相图分析知,这条输油管线的金相组织正常,未发现组织不均匀或含有杂质的异常现象。

图2 管线金相组织

3 输送液体的腐蚀性分析

3.1 输送液组分分析

对管线输送液体进行分析(表2)。

油田采出液的腐蚀性通常用矿化度来描述,按造成腐蚀的程度,一般把采出液分为3个等级,即矿化度小于12 000mg/L的称为轻腐蚀采出液;矿化度在12 000~20 000mg/L之间的称为中腐蚀采出液;矿化度大于20 000mg/L的称为重腐蚀采出液。该管线输送的液体的矿化度为49 350.0mg/L,属重腐蚀采出液。

研究表明:油田采出液中的溶解盐类显著影响其腐蚀性,不同的阴离子和阳离子对水的腐蚀程度也不同。若阳离子相同,则在相同矿化度情况下,阴离子的腐蚀速率与离子渗透能力有关,离子渗透能力强,则破坏保护层的能力强,腐蚀速率就高。通常,阴 离 子 对 腐 蚀 速 率 的 影 响 的 顺 序 为 :Cl->Br->F->SO42->NO3->PO43-。该管线输送的液体的 Cl-含量为29 289.0mg/L,浓度较大,所以该液体腐蚀性较强。

该管线输送的液体中CO2浓度为40mg/L,CO2气体本身不具有腐蚀性,与水互相作用,使水的pH值降低,从而使水呈现出腐蚀性,是该管线腐蚀的重要因素。

表2 管线输送液组分

3.2 腐蚀速率测试

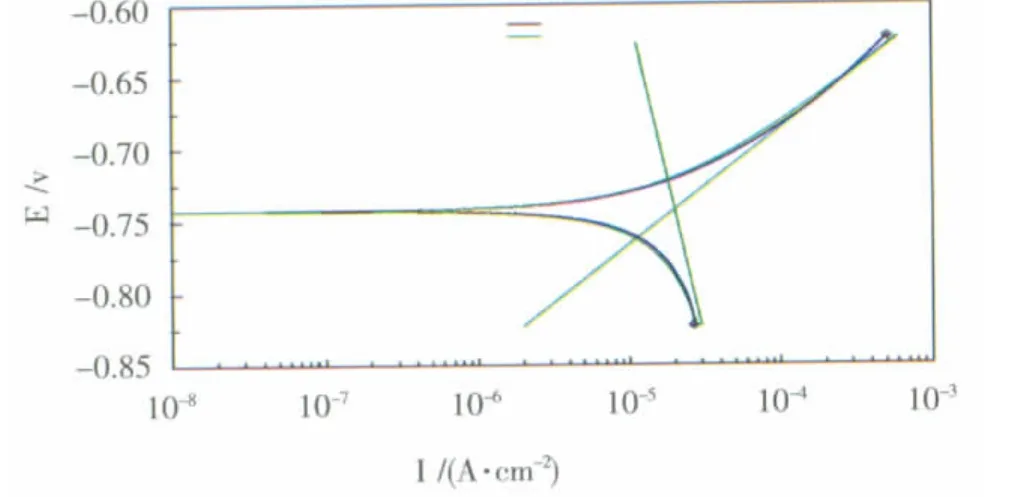

以管线输送液体作为介质,以A3钢标准试片作为标准试样,使用EG&G-PAR263A恒电位仪[2,3],测试管线输送液体腐蚀速率(图3)。

图3 A3钢在管线输送液体中的腐蚀测试

由图3可知,A3钢标准试片在管线输送液体中的自腐蚀电位约为-0.745v,自腐蚀电流密度约为8×10-4A/cm2,腐蚀速率为0.1469mm/a,超过其标准要求0.076mm/a较多,由此可以看出管线内输送的液体介质对碳钢具有较强的腐蚀性,与对液体组分分析结果吻合。

4 失效原因分析

(1)由该管线轴向剖面的腐蚀形貌分析可知,管道底部存在着连续或间断的深浅不一的腐蚀坑,呈轴向分布,有的覆盖有腐蚀产物,有的呈现金属光泽,管道底部未腐蚀区域有结垢现象,管线中上部则无明显结垢情况。此情况与管线输送介质、流体流速相关,管线输送介质为油、水混合物,经测定含水70%,输送过程中,油、水将出现分层现象,液体处于层流状态,此时,管线底部为水,上部为油。管道底部直接接触高矿化度水,容易发生腐蚀、结垢现象。

(2)根据现场测得的数据,管线内平均压力0.4 MPa,温度为40℃,由于管线输送介质为油井采出液,液体中含有细小的砂粒等固体杂质,在液体流速较低的情况下,砂粒在重力作用下沉积于管道的底部,并不停地冲刷管道的底部,将部分钢形成的保护膜(垢层)破坏,裸露出不连续的金属基体。

(3)由该管线输送液体的组分分析和腐蚀速率测试结果可知,该液体具有较高的Cl-含量及矿化度,属重腐蚀采出液,具有较强的腐蚀性。被砂粒冲刷出的裸露金属与腐蚀性介质接触形成大阴极、小阳极的微观和宏观电解池。其中,裸露金属为电解池阳极,垢层为阴极,采出液为电解液,从而形成电化学腐蚀。同时,由于采出液Cl-含量高,且具有较强的穿透能力,也会破坏形成的腐蚀产物膜,使腐蚀产物膜无法形成有效的阻碍作用,这些因素会导致腐蚀速率进一步提高。

(4)与该条管路中未更换的管线对比发现,虽然输送相同的液体,但其他使用时间较长的管线没有短时间内频繁穿孔的现象。这说明几年前采出液的含水率不高,矿化度和腐蚀性离子的浓度也不高,使用时间较长的管线能逐渐形成连续的较厚的腐蚀产物膜,尽管近几年采出液的含水率上升较快,矿化度和腐蚀性离子的浓度也升高了,但由于腐蚀产物膜的保护,没有出现频繁穿孔现象。但是该条新投产的管线中能起保护性作用的连续覆盖的腐蚀产物膜却难以形成,造成腐蚀特别是点蚀加剧,引起频繁腐蚀穿孔。

5 结论与建议

(1)该输油管线材料化学成分及金相组织符合标准要求。

(2)采出液含水率较高,Cl-含量及矿化度较高,具有较强的腐蚀性。

(3)由于近几年采出液含水升高,而且含砂等固体杂质,是造成该新投管线未能形成有效腐蚀产物膜,本管段腐蚀严重而其余管线腐蚀较轻的原因。

(4)建议相关部门加强管线输送液体组分及腐蚀速率的监控,建立数据库,并以此为依据确定更换何种管线,采取何种措施,避免发生频繁穿孔,影响正常生产。

[1]唐孝杰,张菁.钢的热处理组织分析[J].理化检验一物理分册,1997,33(5):43-46.

[2]姜玲.Φ115×4输油管线穿孔原因分析[J].石油工业技术监督,2005,21(1):15-18.

[3]何磊.油水污水组分对其腐蚀性能的影响研究[D].广州:华南理工大学,2010.